АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Токарные станки / Технологическая подготовка токарных станков с ЧПУ

.pdf

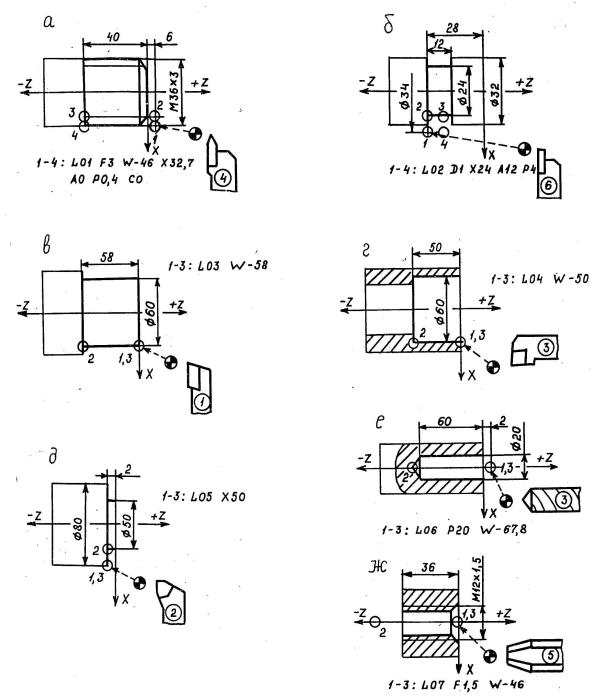

Рис. 1.6. Примеры оформления эскизов для стандартных циклов

21

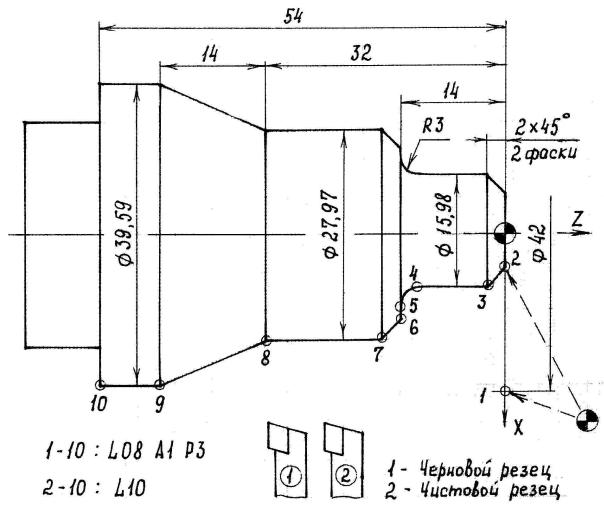

Рис. 1.7. Пример оформления эскиза для стандартных циклов черновой и чистовой обработки

В некоторых случаях весьма удобным является табличный способ задания размеров, где на свободном поле эскиза приводится таблица с номерами опорных точек и их координатами. Для заготовки, изображенной на рис. 1.7 такая таблица будет иметь следующий вид:

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

X |

42 |

11,98 |

15,98 |

15,98 |

21,98 |

23,97 |

27,97 |

27,97 |

39,69 |

39,69 |

Z |

0 |

0 |

-2 |

-11 |

-14 |

-14 |

-16 |

-32 |

-46 |

-54 |

Для многоцелевых станков рекомендуется отдельным документом оформлять КЭ, поясняющую наладку приспособлений и инструментов.

22

1.4. Особенности обработки на токарных центрах

Токарные центры являются многоцелевыми станками и предназначены для комплексной обработки заготовок типа «тела вращения». На этих станках за одну операцию кроме токарной обработки можно выполнить те работы, которые в обычных условиях требуют применения сверлильных и фрезерных станков.

Главной особенностью токарных центров является оснащение гнезд револьверной головки приводами на вращение инструмента. В режиме вращения инструмента шпиндель выполняет функции делительной головки и поворачивается вместе с заготовкой на заданный угол. Для этого, кроме обычного привода вращения (по S-команде), шпиндель оборудован следящим приводом поворота с программируемой осью С.

Токарные центры отличаются высоким уровнем автоматизации и оснащаются дополнительными устройствами, которые расширяют их технологические возможности (автоматический люнет, задняя бабка с программируемым перемещением, контршпиндель и др.). Устройства с ЧПУ для токарных центров имеют развитые средства диалога с оператором, включая моделирование управляющей программы на дисплее.

В качестве примера рассмотрим технологические возможности станка TNS-30 фирмы Traub (Германия). Этот станок оснащен двумя суппортами с револьверными головками на 12 инструментов. Каждое второе гнездо головок оснащено приводом на вращающейся инструмент. Для обработки заготовки со стороны левого торца в районе шпинделя предусмотрена третья револьверная головка на четыре инструмента. При этом заготовка перехватывается контршпинделем, который устанавливают в одном из гнезд верхней револьверной головки.

23

Для токарного центра TNS-30 можно выделить пять основных режимов обработки:

1.Обработка неподвижным инструментом при вращающемся шпинделе;

2.Обработка вращающимся инструментом при вращающемся шпинделе;

3.Обработка вращающимся инструментом при неподвижном шпинделе;

4.Обработка вращающимся инструментом с одновременным поворотом шпинделя;

5.Обработка заготовки со стороны левого торца.

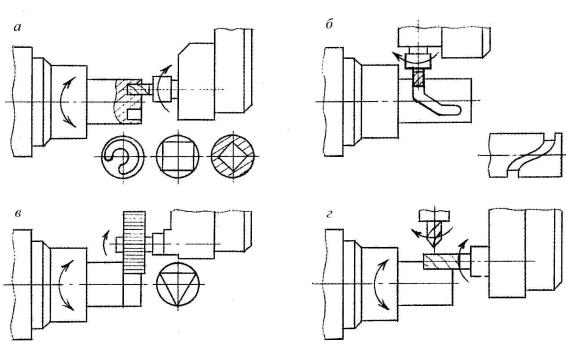

В первом режиме возможны следующие виды обработки:

-одновременная обработка заготовки с двух суппортов, например точение с верхней револьверной головкой и сверление с ниж-

ней (рис. 1.8, а);

-нарезание резьбы самораскрывающимися головками (рис. 1.8, б);

-глубокое сверление спиральными или перовыми сверлами (рис. 1.8, в);

-прошивка внутренних или наружных поверхностей в заготовках из легких сплавов (рис. 1.8, г).

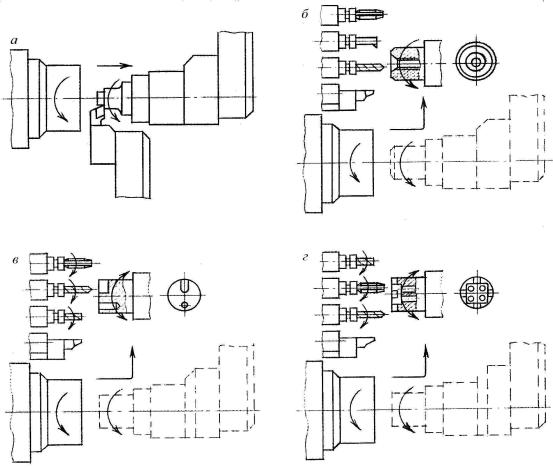

Во втором режиме применяют некоторые методы обработки, требующие одновременного вращения инструмента и заготовки:

-сверление и нарезание резьбы с опережающей или запаздывающей передачей (рис. 1.9, а);

-прорезание наружных канавок и отрезание заготовки дисковыми фрезами (рис. 1.9, б);

-фрезерование внутренних канавок (рис. 1.9, в);

-фрезерование многогранников при синхронном вращении заготовки и фрезы (рис. 1.9, г).

24

Рис. 1.8. Обработка неподвижным инструментом при вращающемся шпинделе

Рис. 1.9. Обработка вращающимся инструментом при вращающемся шпинделе

25

В третьем режиме шпиндель позиционируется на заданный угол (ось С), после чего вращающимся инструментом производится обработка дополнительных элементов:

-сверление отверстий или фрезерование пазов на правом торце с помощью прямой головки (рис. 1.10, а);

-сверление радиальных отверстий и фрезерование продольных пазов с помощью угловой головки (рис. 1.10, б);

-обработка наклонных отверстий и пазов с помощью угловой головки специального исполнения (рис. 1.10, в);

-фрезерование лысок и шлицов дисковыми фрезами с помощью специальной головки (рис. 1.10, г).

Рис. 1.10. Обработка вращающимся инструментом при неподвижном шпинделе

26

В четвертом режиме одновременно с рабочей подачей инструмента выполняется программируемый поворот шпинделя, что позволяет реализовать следующие варианты обработки:

-фрезерование контуров на правом торце с помощью прямой голов-

ки (рис. 1.11, а);

-фрезерование криволинейных пазов на цилиндрической поверхности с помощью угловой головки (рис. 1, 11, б);

-фрезерование многогранников дисковыми фрезами с помощью прямой головки (рис. 1.11, в);

-контурное фрезерование или гравировка с помощью специальной подпрограммы «Traub – POLY-FORM» ( рис. 1.11, г).

Рис. 1.11. Обработка вращающимся инструментом

содновременным поворотом шпинделя

Впятом режиме заготовка автоматически перехватывается контршпинделем на верхней головке, которая и обеспечивает движение на рабочей подаче. При этом возможны следующие виды обработки со стороны ле-

вого торца:

27

-обработка неподвижным инструментом (как правило, левыми резцами) с нижней револьверной головки при вращающемся контршпинделе (рис. 1.12, а);

-обработка концентрических поверхностей неподвижным инструментом с 3-й револьверной головки (в районе шпинделя) при вращающемся шпинделе (рис. 1.12, б);

-обработка дополнительных элементов (отверстий, пазов и т.п.) вращающимся инструментом с 3-й револьверной головки при неподвижном контршпинделе (рис. 1.12, в);

-обработка дополнительных элементов вращающимся инструментом с 3-й револьверной головки при одновременном повороте контршпинделя (рис. 1.12, г).

Рис 1.12. Обработка заготовки со стороны левого торца

28

Большинство рассмотренных примеров можно перенести и на обработку в центрах. Кроме того, наличие дополнительных устройств позволяет изменить технологию изготовления валов на начальной стадии. Например, на рис. 1.13 показан вариант обработки вала с помощью автоматического люнета и программируемой задней бабки, который позволяет обойтись без предварительной обработки центровых отверстий и торцев заготовки.

Рис. 1.13. Обработка вала с помощью автоматического люнета и программируемой задней бабки

29

Обработка вала здесь включает четыре основных этапа:

1.Центрование правого торца (рис. 1.12, а). Заготовка 2 (например, из штучного проката) устанавливается в патроне 1 и люнете 3. Далее при неподвижном шпинделе вращающимся центровочным сверлом

4 обрабатывается центровое отверстие.

2.Точение шейки под люнет (рис. 1.12, б). К заготовке подводится задний центр 5, после чего люнет раскрывается и отводится влево. Включается вращение шпинделя и резцом 6 протачивается шейка под люнет.

3.Подрезка правого торца (рис. 1.12, в). Люнет 3 возвращается в прежнее положение и зажимает заготовку по уже обработанной поверхности. Затем центр 5 отводится вправо и резцом 7 подрезается правый торец.

4.Дальнейшая обработка вала с правой стороны (рис. 1.12, г). Заготовка поджимается центром 5, после чего люнет 3 раскрывается и отводится в крайнее левое положение. Затем производится обработка основного контура резцом 8.

При наличии автоматического кантователя после завершения обработки заготовка переустанавливается, и процесс повторяется с другой стороны.

2.ТИПОВЫЕ СХЕМЫ ОБРАБОТКИ

2.1.Технологические возможности контурных резцов и классификация поверхностей

Одним из главных преимуществ токарных станков с ЧПУ является возможность согласованного движения инструмента сразу по двум коорди-

Включать шпиндель нельзя, поскольку люнет зажимает заготовку по необработанной поверхности

30