- •3. Типы машиностроительного производства. Характеристики различных типов, критерии оценки.

- •4. Выбор заготовок. Технико–экономическое обоснование. Критерии выбора.

- •5. Систематические погрешности обработки, связанные с износом оборудования и инструмента, деформациями частей технологической системы.

- •6. Анализ технических условий на изделие. Разработка технических заданий на проектирование спец. Приспособлений.

- •7. Систематические погрешности, связанные с тепловыми деформациями в технологической системе, а так же с короблением деталей технологической системы от усилия закрепления заготовки и усилия резания.

- •8. И 25. Техническое нормирование. Структура штучного времени. Штучно – калькуляционное время и подготовительно-заключительное время.

- •9. Технологические преимущества использования оборудования с чпу. Достоинства и недостатки.

- •10. Случайные погрешности обработки

- •11. Типовые схемы базирования. Расчет погрешности базирования.

- •12. Закон нормального распределения размеров заготовок при мех. Обработке. Построение практической кривой распределения.

- •13. Групповые технологические процессы.

- •14. Настройка металлорежущих станков на обрабатываемый размер. Статическая и динамическая настройка.

- •15. Классификация технологических процессов. Методы описания технологии, маршрутный и операционно-технологические процессы.

- •16. Суммарная погрешность механической обработки, её структурные составляющие, методика их расчета.

- •17. Вибрации в технологических системах, их влияние на точность и производительность обработки.

- •Основные способы и средства борьбы с автоколебательными вибрациями.

- •18. Погрешность установки заготовок в приспособление, структурные составляющие, методика их расчета.

- •19. Расчет припусков на механическую обработку. Методы расчета припусков.

- •20. Установка заготовок по внутренним цилиндрическим поверхностям.

- •21. Базирование заготовок при мех. Обработке.

- •22. Статическая и динамическая настройка оборудования. Определение настроечного размера.

- •23. Установка заготовок по наружным цилиндрическим поверхностям.

- •24. См ответы на вопросы 22 и 14

- •25. См. Ответ на 8 вопрос.

- •26. Технологическая себестоймость. Бухгалтерский и поэлементный методы расчета. Связь себестоймости с точность и производительностью обработки.

- •27. Типовые технологические процессы.

- •28. Жесткость технологической системы.

- •29. Анализ точности механической обработки.

- •30. Устойчивость технологической системы в процессе резания, периодическая и апериодическая неустойчивость. Резонанс и методы его предупреждения.

11. Типовые схемы базирования. Расчет погрешности базирования.

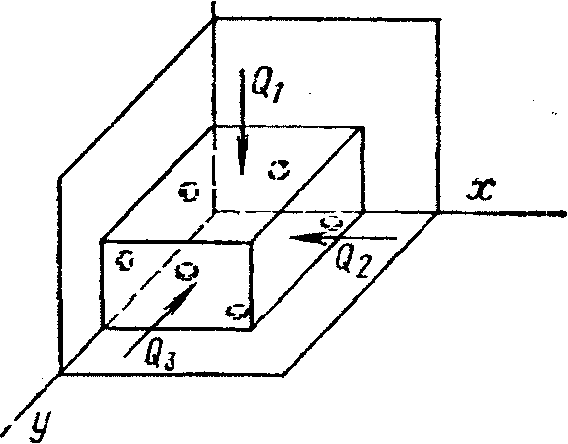

При базировании по правилу шести точек заготовка устанавливается в приспособлении на шесть опорных точек. Нижняя поверхность заготовки (выбирается как правило наибольшего размера) устанавливается на 3 точки и является установочной поверхностью. Боковая поверхность с двумя опорными точками является направляющей поверхностью, для которой выбирают поверхность наибольшей протяжённости. Поверхность с одной опорной точкой является опорной поверхностью.

Рис.1. Схемы базирования призматических и цилиндрических заготовок.

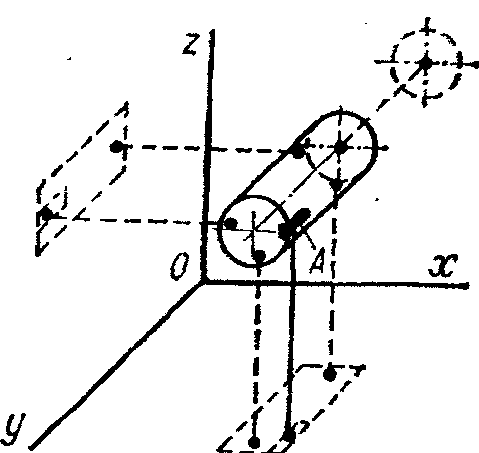

Рис.2. Установка длинной цилиндрической заготовки в приспособлении.

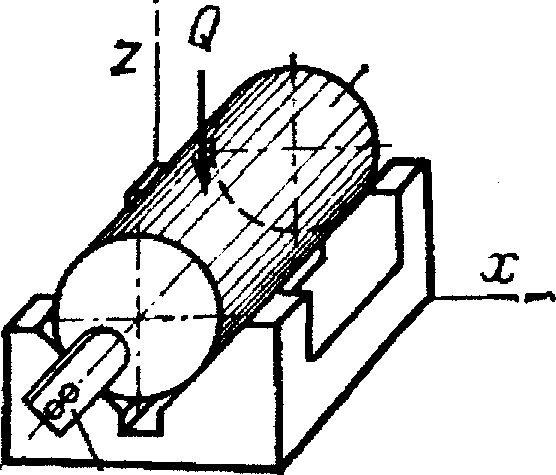

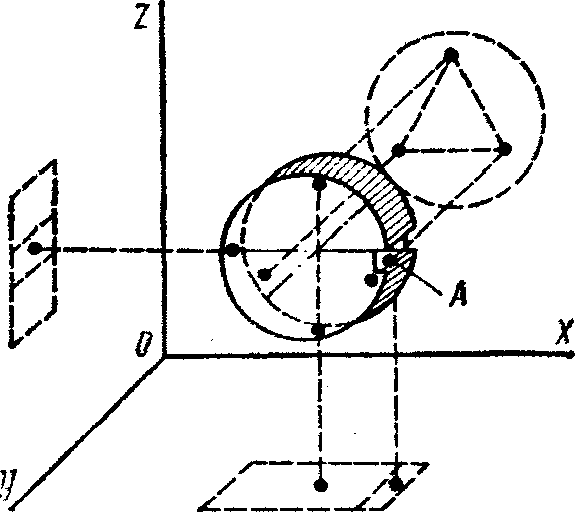

Рис.3. Схема базирования коротких цилиндрических заготовок.

Отклонения от геометрической формы и размеров, возникающие в процессе обработки заготовки, должны находиться в пределах допусков, определяющих максимально допустимые значения погрешностей размеров и формы детали. При механической обработке обеспечение заданной точности зависит от выбора технологических баз и схемы установки заготовок.

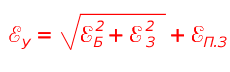

Погрешность установки заготовки можно рассчитать по формуле:

где,

ΕБ - погрешность базирования;

ΕЗ - погрешность закрепления;

ΕП.З - погрешность положения заготовки.

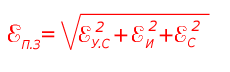

где,

ΕУС - погрешность вызванная неточностью изготовления и сборки установочных элементов приспособления;

ΕИ - погрешность вызванная износом установочных элементов приспособления;

ΕС - погрешность установки приспособления на станке.

Погрешность базирования возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает. Погрешность закрепления образуется из поверхностей, возникающих до приложения силы зажатия и при зажатии. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления. Погрешности закрепления можно определять расчетным и опытным путем для каждого конкретного способа закрепления заготовки.

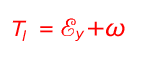

Допуск выполнения заданных размеров l может быть определен как.

где,

ω - средняя экономическая точность обработки на металлообрабатывающих станках;

Для принятых методов обработки и схемы установки заготовки расчетное значение допуска Tl должно быть меньше заданного [Tl]:

12. Закон нормального распределения размеров заготовок при мех. Обработке. Построение практической кривой распределения.

Неточность обработки поверхностей является результатом влияния различных факторов, которые вызывают погрешности. Теорией и практиком технологии машиностроения установлено, что действие

этих факторов характеризуется полем рассеивания размеров и законом распределения размеров(кривая распределения и характеризующие ее параметры). На основании этого закона при решении практических задач, касающихся точности обрабатываемых заготовок, применяют методы, рекомендуемые математической статистикой и теорией вероятности. Пользуясь этими методами, можно расчетно-аналитическим путем определить наиболее вероятные значения размеров обрабатываемой заготовки при данных условиях обработки.

Измеряя размеры деталей одной партии после обработки их на станке, можно в пределах установленного допуска на размер разделить их на несколько групп с размерами в пределах определенного интервала. Тогда при достаточно большой партии деталей (50... 100 шт.) можно обнаружить, что число деталей в группах различно. Если по строить график, расположив по горизонтали номера групп с последовательно возрастающими размерами от Amin до Атахустановленного интервала (рис. 9), а по вертикали — число заготовок т, попавших в каждую группу и характеризующих частоту повторения размеров, то получившаяся кривая выразит закон распределения размеров дета лей в данной партии. Если п — число деталей в партии, то отношение т/п называют частостью появления случайного события (в данном случае деталей одной категории точности).

В зависимости от степени влияния различных факторов, действующих в процессе получения размеров, можно получить весьма разнообразные формы кривых, характеризующих законы распреде ления. Наиболее характерными являются: кривая распределения по закону равной вероятности, кривая распределения по закону Симпсона и кривая распределения по закону Гаусса, или, как часто его называют, закону нормального распределения.

Закон равной вероятности получения размеров деталей одной партии показывает, что при выбранных методе обработки и оборудовании размер зависит только от одного из факторов, например износа режущего инструмента. Если износ инструмента при этом нарастает во времени по прямолинейному закону, размер обрабатываемой заготовки изменяется также строго постоянно, увеличиваясь или уменьшаясь (рис. 9, а). Однако, это возможно, если действия всех остальных факторов несущественны и не влияют на изменение размеров заготовок. Если жесткость технологической системы недостаточна, и в связи с износом элементов системы появляется дополнительная ее деформация, то размер детали может изменяться во времени уже по другому закону. При суммарном действии этих двух факторов закон распределения размера деталей имеет форму треугольника — закон Симпсона (рис. 9, б). Если влияние всех факторов в процессе обработки заготовок одинаково и ни один из них не является ярко выраженным, получение наперед заданного размера в данный момент времени при изготовлении данной партии деталей не может быть обеспечено. Однако при этом представляется возможным установить наиболее вероятный ожидаемый размер заготовок в данной партии по закону Гаусса (рис. 9, в). Этот размер располагается в середине поля рассеивания, которое и характеризует технологический процесс, выбранный для обеспечения заданного размера.