Лаб.раб.№2 ПКМ

.docМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ ИНСТИТУТ»

обособленное структурное подразделение

«ИНСТИТУТ АВИАЦИОННЫХ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ»

Кафедра «Самолетостроение»

Лабораторная работа №2

Отчет по дисциплине: «Технология изготовления полимерных композиционных материалов»

на темы: «Определение давления уплотнения наполнителя»

Выполнил студ. гр. АСВв-51

Лавров П.Б.

Елисеев М.А.

Курганов А.Н.

Пайгачев С.А.

Мясоутова Ю.Н.

Файзулин Н.Р.

Проверил:

Ривин Г.Л.

2012

Цель работы: приобретение навыков работы с армирующими наполнителями, определение взаимосвязи между характеристиками наполнителя и технологическими параметрами процесса формования изделий из ПКМ

Оборудование, приборы, инструменты и материалы:

1. Пресс гидравлический.

2. Приспособление для определения деформационных характеристик армирующих наполнителей.

3. Линейка металлическая.

4. Индикатор часового типа.

5. Образцы стеклоткани Т-10-14 размером 120х1000 мм.

Порядок проведения работы:

Для набора пакета наполнителя вырезать из стеклоткани несколько лент шириной 120-130 мм и длиной 990-1000 мм. Сложить их нужно с шагом 120мм. На плиты гидравлического пресса смонтировать приспособление для измерения деформации наполнителя. исходная толщина пакета получилась равной 2,2 мм, и 9 слоёв.

Расстояние между плитами пресса измерить индикатором часового типа так, чтобы ножка индикатора касалась упора верхней плиты.

Передача давления на пакет наполнителя осуществляется через металлическую пластину размером 100х100 мм.

Перед измерением привести в соприкосновение плиты пресса и создать начальное давление по манометру 1кгс/см2 (0,1 МПа).

Настроить индикатор так, чтобы его маленькая стрелка находилась против деления, соответствующего 2 мм, а большая была совмещена с нулем подвижной шкалы.

Давление уплотнения контролировать по манометру. Результаты эксперимента выразить графически. Ступенчато повышая давление, фиксировать при каждом значении давления равновесную ему высоту пакет Н. Результаты занести в

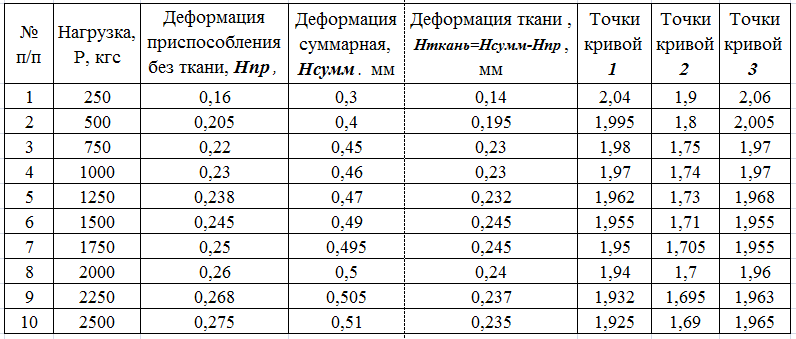

таблицу 1.

Таблица 1

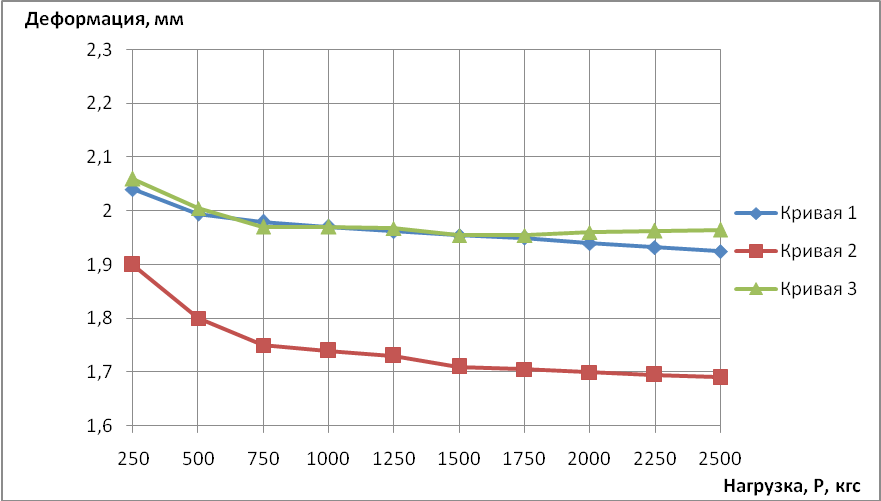

Результаты измерений толщины пакета при давлениях, указанных выше выражена в графической разности кривых 1 и 2 (рис. 1)

Рис.1 Результаты эксперимента

Вывод: В ходе данной работы приобрели практические навыки работы с армирующими наполнителями и определения взаимосвязи между характеристиками наполнителя и технологическими параметрами процесса формования изделий из ПКМ.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как классифицируются армирующие наполнители, применяемые для конструкций из ПКМ.

По геометрической форме наполнителя ПКМ делят на две группы: 1) с зернистым наполнителем 2) с волокнистым наполнителем.

При использовании зернистого наполнителя в композите его роль сводится к созданию механической преграды на пути распространения трещин разрушения в процессе деформации, которая возникает в матрице под действием приложенной нагрузки. Зерна наполнителя укрепляют матрицу путем механического сжатия (деформации). Степень наполнения зернистыми наполнителями термопластов – 10-40%, реактопластов – 60-70%. При изготовлении полимер-керамических материалов степень наполнения достигает 90-95%.

ПКМ с волокнистым наполнителем называются армированными пластиками. Армирующие волокна обеспечивают композитам высокую прочность, жесткость, длительность формы, повышают их теплостойкость, а также придают им другие ценные свойства.

ПКМ с волокнистыми наполнителями по механизму армирующего действия наполнителя разделяют на композиты с дискретными волокнами и композиты с неприрывными волокнами. В композитах с дискретными волокнами отношение l/d волокон находится в пределах , а в композитах с неприрывными волокнами l/d . Дискретные волокна находятся в матрице хаотически, образуя квазиотропную структуру: анизотропную в микрообъеме, размеры которого подобны размерам волокон, но изотропную в микрообъеме детали. Анизотропные композиты с использование дискретных волокнистых наполнителей можно получить, используя специальные технологические методы, например, наложение электрического поля в момент формирования волокнистого каркаса.

Неприрывные волокна могут быть использованы как наполнители в виде волокон и тканей.

Одномерная укладка волокон обеспечивает максимальную реализацию их механических свойств в композитах.

Недостатками ПКМ с одно- и двухмерным армированием есть слабое сопротивление к межслоевому сдвигу и поперечному отрыву. Этих недостатков нет у композитов с объемным армированием. Для объемной укладки волокон наиболее часто используют схему, по которой оси армирования совпадают с направлением осей прямоугольной системы координат.

7. Почему в производстве авиационных конструкций из ПКМ применяются в основном тканные армирующие наполнители?

Связанно с тем, что тканные армирующие наполнители позволяют получить любую форму деталей из ПКМ. Так же тканные армирующие наполнители имеют большее удельное сопротивление. Стеклоткань не поддерживает горение и имеет стабильность размеров. И последний фактор, но не по значимости, это вес, он мал, что так же очень важно в авиастроении.

10. Назовите основные способы получения углеродных волокон.

Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Термическая обработка волокна проводится, как правило, в три этапа (окисление – 220° С, карбонизация – 1000–1500° С и графитизация – 1800–3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5% по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры.

14. Какие марки органических тканей и жгутов применяются в самолетостроении?

Ткань углеродная УТ-900

|

Ткань углеродная УТ-900 применяется для технических целей в качестве наполнителя для углерод-углеродных и полимерных композиционных материалов. |

Ткань углеродная — сатин (satin)

|

Углеродные ткани делают из углеродных волокон, получаемых путем высокотемпературного воздействия в инертной среде на органические волокна. Углеродные материалы устойчивы к воздействию большинства химически агрессивных реагентов. По прочности эти волокна в настоящее время являются непревзойденными. Ткани из карбона, углеродные нити, нетканое полотно широко применяется во многих областях промышленности. |

Ткань углеродная — полотно (plain)

|

Углеродные ткани делают из углеродных волокон, получаемых путем высокотемпературного воздействия в инертной среде на органические волокна. Углеродные материалы устойчивы к воздействию большинства химически агрессивных реагентов. По прочности эти волокна в настоящее время являются непревзойденными. Ткани из карбона, углеродные нити, нетканое полотно широко применяется во многих областях промышленности. |

Ткань углеродная — саржа (twill)

|

Углеродные ткани делают из углеродных волокон, получаемых путем высокотемпературного воздействия в инертной среде на органические волокна. Углеродные материалы устойчивы к воздействию большинства химически агрессивных реагентов. По прочности эти волокна в настоящее время являются непревзойденными. Ткани из карбона, углеродные нити, нетканое полотно широко применяется во многих областях промышленности. |