- •Производственная логистика Понятие, цели и задачи

- •Классификация производственных процессов

- •Принципы организации производственных процессов

- •Организация производственного процесса в пространстве

- •Организация производственного процесса во времени

- •Планирование материальных потребностей производства (material Requirements Planning – mrp)

- •Планирование производственных ресурсов (Manufacturing Resource Planning - mrp II)

- •Система «точно-в-срок» (just-in-time - jit)

Организация производственного процесса во времени

Организация производственного процесса во времени – это достижение оптимального значения производственного цикла и обеспечение в соответствии с ним материальных потребностей производства в рамках поставленной задачи.

Производственный цикл – это период пребывания предметов труда в производственном процессе с начала изготовления до выпуска готового продукта в пределах одной организации.

Производственный цикл определяется по следующей формуле:

ТЦ = ТТ + ТОБС + ТЕ + ТПЕР ,

где ТТ – время выполнения совокупности технологических операций в производственном цикле;

ТОБС - время на выполнение обслуживающих операций;

ТЕ - время на естественные процессы;

ТПЕР - время перерывов в протекании производственного процесса, когда труд как таковой отсутствует, но процесс производства ещё не закончен.

Оптимизацию производственного цикла можно представить, как процесс оптимизации каждой из его составляющих. Рассмотрим каждую из них по отдельности.

Технологический цикл

Время выполнения совокупности технологических операций в производственном цикле (ТТ) или технологический цикл состоит из суммарного времени непосредственного выполнения операций и подготовительно-заключительного времени на каждую операцию.

Движение материального потока между операциями может осуществляться тремя способами или видами движения: последовательным, параллельным и параллельно-последовательным.

В любом случае предварительным этапом выступает формирование партий деталей. Для расчёта оптимального размера партии используют расчетно-аналитический метод, который учитывает затраты на изготовление партии, затраты на одну деталь, величину программы выпуска и коэффициент потерь, связанных с незавершённым производством. Из-за необходимости в каждом конкретном случае учитывать ограничения, накладываемые на оптимальный размер партии, при практических расчётах используется нормативный размер партии деталей, который устанавливается методом подбора: определяют минимально допустимый размер партии с точки зрения экономически целесообразного использования оборудования и корректируют его в сторону увеличения в зависимости от конкретных производственных условий.

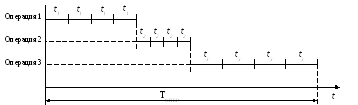

При последовательном виде движения (рис. 10) каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции.

Рис. 10 Последовательный вид движения по операциям

В этом случае технологический цикл изготовления партии деталей рассчитывается так:

ТТ(п)

=

![]() ,

,

где n – количество деталей в партии;

m – количество операций;

ti – норма времени на i- ю операцию;

tПЗ – подготовительно-заключительное время на i- ю операцию.

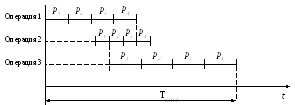

При параллельно-последовательном виде движения всю обрабатываемую партию делят на транспортные (передаточные) партии. Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей, что обеспечивает возможность максимальной загрузки оборудования и рабочих.

При организации параллельно-последовательного движения возможны два варианта сочетания операций: а) последующая операция продолжительнее предыдущей; б) последующая операция менее продолжительна, чем предыдущая (рис. 11).

Рис. 11 Параллельно-последовательный вид движения по операциям

Максимальное сочетание операций можно получить, если:

а) передавать первую транспортную (передаточную) партию на следующую операцию сразу же после окончания работы над ней на предыдущей операции;

б) ко времени поступления на последующую операцию последней передаточной партии закончить обработку на этой операции над всеми предшествующими передаточными партиями.

Технологический цикл при этом будет иметь вид:

ТТ(пп)

=

![]() ,

,

где ti кор – время короткой операции в парном сочетании;

р – количество деталей в транспортной (передаточной) партии.

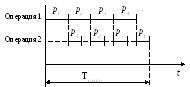

При параллельном способе движения транспортные партии или отдельные детали передаются на следующие операции сразу после их обработки на данной операции, что исключает пролеживание деталей (рис.12). Однако по причине разной продолжительности отдельных операций на соответствующих рабочих местах образовываются простои оборудования и рабочих. Возникает проблема заполнения перерывов другими работами, что не всегда возможно, поскольку другая работа, как правило, требует переналадки оборудования.

Рис. 12 Параллельный вид движения по операциям

Технологический цикл рассчитывается:

ТТ(пр)

=

![]() ,

,

где ti max – наибольшая длительность технологической операции.

Время на выполнение вспомогательных операций

Время на выполнение вспомогательных операций включает суммарное время на выполнение контрольных, транспортных, складских и др. операций.

В рамках соответствующих областей логистики рассматривается оптимизация транспортных и складских операций.

Время на естественные процессы

Время на естественные процессы, предусмотренные производственным процессом, включает временные интервалы, когда процесс труда отсутствует, но характеристики предмета труда изменяются.

При оптимизации производственного процесса во времени в рамках логистики данный параметр принято считать за постоянный для различных вариантов решений конкретной задачи.

Время перерывов в производственном процессе

Время перерывов в протекании производственного процесса, когда труд как таковой отсутствует, но процесс производства ещё незакончен, включает в себя:

- перерывы партионности, возникающие при обработке деталей партиями из-за их пролёживания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию;

- перерывы ожидания - следствие неравенства продолжительности операций на смежных рабочих местах; появляются в результате несогласованности времени окончания одной и начала другой операций, выполняемых на одном рабочем месте, по причине чего детали или партии деталей пролеживают в ожидании освобождения рабочего места;

- перерывы комплектования, появляющиеся вследствие того, что детали, образующие одно изделие или комплект, имеют различную продолжительность обработки и поступают на сборку в разное время.

Оптимизация производственного процесса по данной составляющей должна быть направлена на её снижение, т.е. процесс обеспечения производства материальными ресурсами должен быть организован так, чтобы максимально снизить время межоперационного пролёживания предметов труда и в то же время не допустить простоев оборудования.

Данными вопросами занимаются системы MRP и JIT.