- •Адсорбция

- •Экстракция

- •Виды связи влаги с материалом

- •Кинетика сушки

- •Основное и дополнительное сырье

- •В качестве пищевых добавок используют:

- •Технология мучных кондитерских изделий

- •Технология сахарных кондитерских изделий

- •Химические и физико-химические изменения сахаров в процессе приготовления и хранения сиропов

- •Технология шоколада

- •Технологическая схема производства шоколада состоит из стадий:

- •Получение шоколадной массы

- •3. Формование шоколадных масс.

- •4. Хранение. Хранят шоколад в сухих, чистых, хорошо вентилируемых помещениях при температуре 180с.

- •Технология сахара

- •Хранение сахарной свеклы

- •Измельчение свеклы в стружку

- •Получение диффузионного сока

- •Известково-углекислотная очистка диффузионного сока

- •Предварительная дефекация

- •2Ступень сатурации

- •Получение тростникового сахара-сырца

- •Получение биоэтанола на сахарном заводе

Виды связи влаги с материалом

Сырье и материалы, подвергаемые сушке в пищевой промышленности, делят на 2 группы:

-

твердые кристаллические тела – сахар, лимонная кислота, поваренная соль и т.п.

-

коллоидно-дисперсные системы, которые, в свою очередь, А.В Лыков предлагал разделить на 3 группы.

-

группа - эластичные гели-тела, которые при обезвоживании сжимаются, но сохраняют эластичность. К ним относят прессованное мучное тесто, изделия на основе агар-агара (пастила, зефир) и на основе желатина (мармелад).

-

группа - хрупкие гели-тела, которые после сушки становятся хрупкими: макаронные изделия, керамика и т.п.

-

группа - коллоидные капиллярно-пористые тела: хлеб, зерно и т.п. После сушки коллоидные капиллярно-пористые тела могут стать хрупкими (сухари). Различные тела неодинаково взаимодействуют с содержащейся в них влагой, по разному ее связывают.

Для разрушения этой формы связи требуется намного больше энергии. Удаление этой влаги происходит в виде пара, что требует затратить значительное количество теплоты;

Химическая форма связи наиболее прочная. Это ионная связь (NaOH) и влага в кристаллогидратах (CuSO4·

5 H2O). Эта связь может быть разрушена химическим воздействием, либо прокаливанием до высоких температур. Академик П.А. Ребиндер предложил классификацию форм связи на основе энергии связи:

Механическая - влага смачивания, содержащаяся в капиллярах и микрокапиллярах. Эта форма связи наименее прочная, ее можно удалить путем механического воздействия (прессованием, центрифугированием);

Физико-химическая форма связи- адсорбционная, осмотическая и структурная влага, содержащаяся в клетках и микрокапиллярах.

Кинетика сушки

Влагопроводность и термовлагопроводность. Конвективный – самый распространенный способ сушки. При этом влага удаляется за счет испарения с поверхности материала. На смену испарившейся из глубины материала влаги под действием градиента концентрации перемещается следующий поток влаги. Она перемещается от более нагретых слоев на поверхности к менее нагретым - внутри. Это явление называют термовлагопроводностью. Таким образом, возникает два потока влаги: под действием градиента концентрации

и под действием градиента температуры

где kw и kt –коэффициенты массопередачи в этих процессах.

Суммарный поток перемещающейся вла-ги равен разности этих двух величин:

М = Мw- Мt

и зависит от величин действующих градиентов. Чтобы избежать отрицательного влияния градиента температуры на скорость сушки, на практике стараются понизить температуру сушильного агента, прибегают к прерывистым процессам сушки с кратковременным нагревом, а затем охлаждением и т.д.

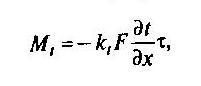

Кривые сушки и кривые скорости сушки

Для характеристики скорости сушки коллоидных капиллярно-пористых тел удобно пользоваться графиками изменения влажности материала. Кривая (рис) показывает изменения влажности тела во времени.

Как видно из графика, весь период сушки от начальной влажности Wн до

конечной W2 можно разбить на три периода:

-

краткий период подогрева материала, когда влажность его практически не изменяется;

-

период постоянной скорости сушки, когда кривая имеет форму наклонной прямой;

-

период падающей скорости сушки от точки К. Точка К называется критической точкой и фиксирует на графике момент, когда количество влаги, поступающей к поверхности материала становится меньше, чем может испариться с его поверхности.

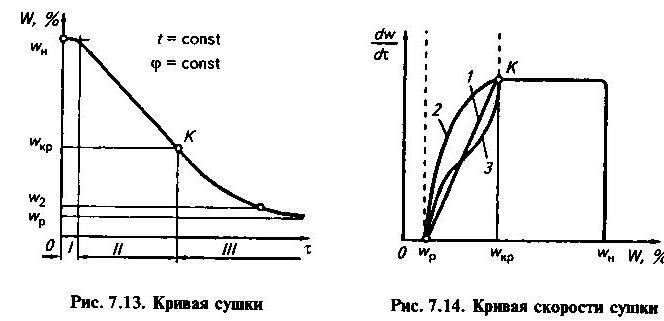

Влажность материала в третьем периоде асимптотически приближается к равновесной в данных условиях влажности. Кривая скорости сушки может быть построена графическим дифференцированием кривой сушки. Период подогрева на этом графике изображается вертикальной прямой (wн=const). Период постоянной скорости – горизонтальная прямая до критической точки К. Характер изменения скорости сушки в третьем периоде зависит от структурных особенностей материала. Так, прямолинейный характер изменения скорости сушки :

( кривая 1) (имеют грубопористые материалы (бумага);

(кривая 2) соответствует сушке макаронных изделий.

(кривая 3) сушка сухарей (кривая 3).

Технологии пищевых производств

Технология муки

Современные мукомольные заводы являются крупными механизированными предприятиями с высокой степенью автоматизации технологических процессов. Ассортимент этих предприятий отличается большим разнообразием, обеспечивая население продуктами, в том числе для детского и диетического питания.

Переработка зерна в муку

Помол зерна состоит из двух этапов: подготовки зерна к помолу и собственно помол зерна. Подготовка заключается в составлении помольных партий зерна, очистке его от примесей, удалении оболочек, зародыша и кондиционировании. Для выпуска продукции, удовлетворяющей требованиям стандарта, помольные партии составляют с целью улучшения качества зерна одной партии за счет другой.

Смешивать можно полноценное зерно, удовлетворяющее требованиям по зольности, стекловидности и иным показателям, или зерно полноценное и неполноценное( проросшее, морозобойное, пораженное клопом-черепашкой ).

Морозобойное - повреждается морозом при его созревании. Зерно становится морщинистым, приобретает серо-зеленый цвет, в нем не происходит в полной мере синтез белков и крахмала, оно содержит большое количество сахаров и декстринов и повышенную активность α- амилазы.

Хлеб из такого зерна получается с заминающимся мякишем, темный, с солодовым привкусом и плохой пористостью.

Проросшее зерно - мука из него отличается повышенной активностью всех ферментов, в том числе α-амилазы. Хлеб имеет липкий мякиш и темноокрашенную корку.

Зерно, пораженное клопом-черепашкой, имеет на поверхности темную точку укуса, внутри которой происходят глубокие изменения: снижается содержание белка, ослабляется клейковина и уменьшается ее количество. Тесто становится жидким, хлеб получается низкого качества, небольшого объема, более плотный. Это происходит под влиянием мощных протеолитических ферментов, выделяемых слюнными железами клопа-черепашки. Далее зерно очищается от примесей, отличающихся размерами и аэродинамическими свойствами. Для этого применяют сепараторы. Основные наклонные органы сепаратора - плоские наклонные сита, совершающие круговое поступательное движение в горизонтальной плоскости. Зерновую массу очищают, последовательно просеивая на ситах. Размеры отверстий сит подбирают так, чтобы через верхнее сито проходило зерно и мелкие примеси, а сходом шли крупные примеси. Проход – мелкие примеси, Сход – зерно. Выделенное зерно продувают восходящим потоком воздуха. Легкие примеси уносятся воздушной струей.

Примеси, не схожие с зерном по форме (семена куколя, овсюга и др.) отделяют на триерах, рабочими органами которых являются вращающиеся барабаны или диски, закрепленные на горизонтальном валу. Внутренняя поверхность барабанов и боковые поверхности дисков имеют вид ячеек.

Принцип действия цилиндрического триера

Зерно с примесями поступает внутрь барабана. При вращении барабана короткие примеси 2 попадают в ячеи 1 и плотно в них укладываются. При вращении барабана за счет центробежной силы примеси поднимаются

на определенную высоту, а затем под действием силы тяжести падают в поток 4, из которого удаляются шнеком 5. Длинные зерна, например зерна пшеницы 3, в ячеи не помещаются, либо укладываются неглубоко, при вращении быстро выпадают и идут сходом.

Зерно от длинных примесей очищают на триерах, называемых овсюгоотборочными машинами, в которых размер ячей соответствует размерам зерна, поэтому основная культура попадает в ячеи, а примеси идут

сходом.

Очистка от металлопримесей проводят несколько раз:

-

- при выходе из сепаратора;

-

- перед обработкой в обоечных и щеточных машинах.

Зерновая примесь, прошедшая через сепараторы и триеры, дополнительно очищается. С поверхности зерна удаляется грязь и пыль, опущение и частично зародыш.

Обработку поверхности проводят cухим и мокрым способами:

Технологические процессы подготовки и помола зерна

1.Создание помольных партий. Помольная партия – это запас зерна для работы мельзавода на 10 и более суток. Основные показатели качества помольных партий:

-

- типовой состав,

-

- регион произрастания,

-

- влажность,

-

- количество и качество клейковины,

-

- стекловидность.

2. Формирование помольной смеси. Помольная смесь формируется путем дозирования и смешивания компонентов помольной партии с таким расчетом, чтобы при переработке обеспечить установленные выхода продукции заданного качества. Объем помольной смеси равен количеству зерна, передаваемому при разовой подаче с элеватора в зерноочистительное отделение мельзавода, или количеству зерна в составе одного рецепта при формировании смеси в зерноочистительном отделении.

3.Очистка зерна - пропуск зерновой массы через зерноочистительные машины и установки для максимального выделения малоценных зерен, сорной и зерновой примеси, удаление с поверхности зерен загрязнения, частично оболочек, зародыша, микрофлоры.

4. Гидротермическая обработка зерна – увлажнение горячей водой или паром, отлежка (отволаживание) зерна с целью создания направленных структурных изменений эндосперма, повышения прочности и и эластичности оболочек, стабилизации режимов измельчения.

5. Измельчение зерна и промежуточных продуктов - дробление зерна и его частиц на вальцовых станках, жерновах, машинах ударного действия.

6. Драной процесс- этап избирательного измельчения зерна с целью максимально возможного отделения эндосперма в виде крупо-дунстовых продуктов и муки при минимальном измельчении оболочек.

7. Сортирование продуктов измельчения по крупности и добротности – просеивание (разделение) продуктов размола зерна с целью формирования однородных фракций промежуточных продуктов для их дальнейшей обработки и отбора муки.

8. Обогащение – обработка промежуточных продуктов размола зерна с целью разделения частиц по содержанию эндосперма и оболочек.

9. Ситовеечный процесс – этап обогащения промежуточных продуктов помола с ситовоздушным разделением крупок и дунстов на фракции в зависимости от содержания в них эндосперма.

10.Шлифовочный процесс – отделение оболочек от крупок путем обработки их на вальцовых станках с микрошероховатыми вальцами.

11.Размольный процесс – интенсивное измельчение крупок и дунстов в муку с использованием вальцовых станков с микрошероховатыми и рифлеными вальцами, машин ударного измельчения промежуточных про-дуктов помола.

12.Вымольный процесс – отделение остатков эндосперма от оболочек.

13.Формирование сортов муки – объединение близких по качеству потоков муки.

14.Контроль муки - просеивание сформированных потоков муки.

Продукты, получаемые в процессе подготовки и размола зерна.

Основные продукты:

мука – обойная, обдирная, сеяная, пшеничная хлебопекарная, пшеничная общего назначения, макаронная (крупка и полукрупка),

крупа – манная, пшеничная, дробленая,

Зародыш пищевой,

Отруби пищевые.

Промежуточные продукты - сходовые продукты, крупная, средняя, мелкая крупка.

Технология кондитерских изделий

Классификация кондитерских изделий

Кондитерские изделия – пищевые продукты, обладающие вкусовыми и ароматическими свойствами. Их особенность – более высокое содержание сахара, которое выполняет две роли:

- придает сладкий вкус,

- является консервантом при его содержании более 65%.

Все кондитерские изделия вырабатываются в соответствии с нормативно-техническими документациями.

Согласно ГОСТ кондитерские изделия делятся на:

мучные (основной вид сырья пшеничная мука). К ним относятся: печенье, вафли, галеты, крекер, пряники, торты, пирожные, кексы, рулеты, ромовые баба, мучные восточные сладости (курабье, бакинское, пахлава, крендель с корицей, шакер-пури и т.д.);

сахарные (основной вид сырья сахар-песок). К ним относятся: карамель, конфеты, ирис, пастила, зефир, мармелад, шоколад, халва, драже, сахарные восточные сладости (козинак, шербет молочный, косхалва, нуга арахисовая, чурчхела фруктовая).

Многие кондитерские изделия являются питательными продуктами длительного хранения ( шоколад, печенье, галеты, крекеры), отличаются высокой сахароемкостью и энергетической ценностью.

Содержание сахара в карамели составляет ~ 98%; в конфетах ~55-70%; в шоколаде~50%;в мучных кондитерских изделиях - от 2 до 64%, а содержание полисахаридов доходит до 70%. Энергетическая ценность колеблется в зависимости от вида изделий в пределах 300-800 ккал/100 г.