11-12-2012_09-23-52 / 3-5 медь 3-6 композит

.docПроизводство сварных конструкций глава 3

3.5.Медь и сплавы на медной основе

Медь имеет плотность 8,9 г/см3, температуру плавления 1083°С, предел прочности в отожженном состоянии около 20 кгс/мм2, а относительное удлинение 50%. Медь обладает высокой тепло- и электропроводностью, химической стойкостью и сохраняет свои механические свойства в условиях высокого холода, когда почти все стали становятся хрупкими. Все это обусловило широкое применение меди в качестве конструкционного материала для изготовления различного рода сосудов, трубопроводов, химической аппаратуры, электрораспределительных устройств и других изделий.

Техническая медь в зависимости от марки может иметь различное количество примесей: Bi, Sb, As, Fe, Ni, Рb, Sn, S, Zn, P, O (табл. 3.12). В наиболее чистой меди марки M00 примесей может быть до 0,01%, марки М4 - до 1%. Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам.

Латунь - сплав меди с цинком (простая латунь); содержание цинка может достигать 42 %.. Если, помимо цинка, сплав содержит и другие легирующие элементы (Al, Fe, Ni, Si), сплав относят к сложной латуни. Латуни имеют повышенную прочность по сравнению с чистой медью (в до 50 кгс/мм2). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качестве конструкционного материала, они обладают высокой коррозионной стойкостью и большей прочностью, чем медь.

Бронза - сплав на медной основе, в которых цинк не является основным легирующим элементом. Главный легирующий элемент определяет название бронзы. Благодаря этому элементу бронза приобретает те или иные свойства:

-

бронзы оловянные (2—10% Sn),

-

алюминиевые (4—11,5% Аl),

-

кремнистые (0,5—3,5% Si),

-

марганцевые (4,5— 5,5% Мn),

-

бериллиевые (1,9—2,2% Be),

-

хромистые (0,4—1% Сr).

Таблица 3.12. Химический состав некоторых типовых марок меди и ее сплавов

|

Марка |

Легирующие элементы, % |

Примеси, %, не более |

|

|

Техническая медь |

МО |

Cu ≥ 99,95 |

0,05 |

|

Ml |

Cu ≥ 99,9 |

0,1 |

|

|

М2 |

Cu ≥ 99,7 |

0,3 |

|

|

Латунь |

Л62 |

Cu = 60,5 ÷ 63,5 |

— |

|

Si =0,3 ÷ 0,7 |

|||

|

Zn остальное |

|||

|

ЛМц 58 - 2 |

Cu = 75 ÷ 60 |

1,1 |

|

|

Fe = 1 |

|||

|

Мп = 1 ÷ 2 |

|||

|

Л80 |

Zn остальное |

||

|

Cu = 79 ÷ 81 |

— |

||

|

Zn остальное |

|||

|

Бронза |

Оловянная Бр. ОЦ 4 - 3 |

Sn = 3,5 ÷ 4,0 |

0,2 |

|

Zn = 2,7 ÷ 3,3 |

|||

|

Оловянная Бр. ОЦ 10 - 2 |

Sn = 94 ÷ 11 |

1,0 |

|

|

Zn = 2 ÷ 4 |

|||

|

Кремнистая Бр. КМц 3 - 1 |

Mn = 1 ÷ 1,5 |

0,4 |

|

|

Si = 2,75 ÷ 3,5 |

|||

|

Алюминиевая Бр. АМц9 - 2 |

Al = 8 ÷ 10 |

1,7 |

|

|

Mn = 1,5 ÷ 2,5 |

|||

|

Марганцевая Бр. Мц 5 |

Mn = 4,5 ÷ 5,5 |

0,9 |

|

|

бериллиевая Бр. Б2 |

Be = 1,9 ÷ 2,1 |

0,5 |

|

|

Хромистая Бр. ХО 5 |

Cr = 0,4 ÷ 1,0 |

0,3 |

|

Оловянные бронзы имеют хорошую коррозионную стойкость и антифрикционные свойства. Поэтому они широко применяются при изготовлении коррозионно-стойкой арматуры, для различных трубопроводов, вкладышей подшипников и т. д.

Алюминиевые и кремнистые бронзы имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевы. Если позволяют условия работы, их широко используют взамен оловянных.

Марганцовистые бронзы помимо хорошей коррозионной стойкости обладают повышенной жаропрочностью.

Бериллиевые бронзы имеют высокую коррозионную стойкость и после термообработки становятся немагнитными с очень высокой прочностью, соответствующей прочности стали. Из этих бронз изготовляют различные гибкие, прочные элементы в приборах и различных устройствах,

Медно-никелевые сплавы могут содержать до 30% Ni, а также железо, марганец. Сплав МНЖ 5-1, прочный и коррозионностойкий, широко используют как конструкционный для изготовления трубопроводов и сосудов, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах). Сложная композиция сплавов на медной основе, наличие разнообразных компонентов в виде примесей в технической меди обусловливают определенные трудности при сварке этих металлов.

При изготовлении сварных конструкций из меди и сплавов на ее основе необходимо учитывать ряд особенностей, затрудняющих этот процесс:

1. Высокая теплопроводность меди (почти в шесть раз больше, чем у стали). Она вызывает необходимость применения концентрированных источников нагрева и во многих случаях предварительного и сопутствующего подогрева основного металла при сварке.

2. Легкая окисляемость меди, в расплавленном состоянии. При этом образуется закись меди Сu2О, которая растворяется в жидкой меди и образует в ней эвтектический сплав с более низкой температурой плавлений (Тпл=1064оС). При кристаллизации ее выделяется самостоятельная фаза по границам зерен, снижает стойкость металла шва против кристаллизационных трещин.

3. Большая растворимость водорода в расплавленной меди. При кристаллизации является причиной образования пор, что еще усугубляется большой скоростью охлаждения в связи с высоким коэффициентом теплопроводности. Кроме того, часть растворенного в расплавленном металле водорода, а при наличии и окись углерода, взаимодействует с закисью меди:

Сu20 + Н2 2Сu + Н20;

Cu20 + CO ®¬2Cu + C02,

Водяной пар и углекислый газ, которые при охлаждении металла не успевают выделиться из металла и образуют поры. При затвердевании меди пары воды «раздуваются», образуя в ней трещины. Такое явление носит название «водородной болезни». В связи с этим, в меди и сплавах, предназначенных для изготовления сварных конструкций, содержание кислорода не должно превышать 0,03%, а для ответственных конструкций - 0,01%; должно также строго ограничиваться содержание очень вредных примесей висмута и свинца.

4. Высокий коэффициент линейного расширения меди (в 1,5 раза больше, чем у стали). Это вызывает необходимость принятия дополнительных мер по предотвращению значительных остаточных деформаций конструкций.

5. Большая жидкотекучесть расплавленного металла. Жидкотекучесть меди заставляет выполнять сварку меди преимущественно в нижнем положении, исключая возможность выполнения односторонней сварки «на весу» с полным проваром и хорошим формированием обратной стороны шва. Сварка выполняется на специальных подкладках: медных, графитовых, из сухого асбеста или на флюсовых подушках.

6. При сварке сплавов на медной основе наличие легирующих элементов и примесей способствуют образованию пор и трещин. Так, например, содержание висмута и свинца в сплавах должно быть ограничено. Bi<0,002%, Pb<0,005%. Такой легирующий элемент как цинк имеет температуру испарения 907оС, образуется ядовитый окисел цинка, требуется хорошая вентиляция.

Ручная дуговая сварка меди угольным или графитовым электродом

Медь толщиной до 4 мм сваривается без скоса кромок, а при большой толщине — с подготовкой кромок под углом 70—90°. При сборке стыковых соединений устанавливаются графитовые или асбестовые подкладки (чтобы избежать вытекания сварочной ванны). В качестве присадочного материала применяются прямоугольные или круглые прутки из меди марок M1, M2, М3 или из меди с присадкой фосфора, являющегося активным раскислителем меди. При этом сечение прутка должно быть в пределах 20 - 25 мм2, так как использование в качестве присадки прутков меньшего сечения приводит к более интенсивному окислению расплавленного металла и ухудшению качества металла шва.

Для улучшения условий протекания процесса сварки угольным электродом и для улучшения качества шва применяют нейтральные защитные флюсы. Одним из распространенных флюсов является «борный шлак» - 95% прокаленной буры (Na2B4O7) и 5% металлического порошка магния.

Сварка производится постоянным током прямой полярности в нижнем положении. Скорости сварки не должна быть ниже 15 м/ч, так как при минимальных скоростях закись меди собирается на границах зерен, и медь становится хрупкой. Стыковые швы следует сваривать за один проход с полным проваром кромок, так как повторное тепловое воздействие на металл шва (что имеет место при двусторонней и многопроходной сварке) приводит к снижению его прочности. После сварки рекомендуется проковка швов и быстрое охлаждение в воде.

Ручная дуговая сварка меди металлическим электродом

Подготовка изделий под сварку производится так же, как и для сварки угольным электродом.

Электродные стержни диаметром 3 - 6 мм подбираются идентичными основному металлу. Сварка осуществляется постоянным током обратной полярности. Возможна сварка на переменном токе, но при этом увеличивается разбрызгивание металла. Ток подбирается из расчета Iсв = 50dэл А. После сварки рекомендуется производить проковку и быстрое охлаждение в воде.

Автоматическая и полуавтоматическая сварка меди плавящимся электродом

Эта сварка производится под флюсом марок АН-20, ОСЦ-45 и АН-348А или керамическим флюсом ЖМ-1. Автоматическую сварку стыковых соединений толщиной от 2 до 6 мм выполняют без разделки кромок за один проход со сквозным проваром, а толщиной свыше 6 мм - с V-образным раскрытием кромок под углом 60° без притупления с применением медных выводных планок. Сварка производится на флюсовых подушках или графитовых подкладках постоянным током обратной полярности электродной нагартованной проволокой соответствующей свариваемому металлу.

Сварка в защитных газах

Этот способ позволяет получать сварные соединения с наиболее высокими свойствами (механическими, коррозионными и т. д.), так как металл шва содержит минимальное количество примесей.

Сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Используют инертные по отношению к меди газы: аргон всех сортов по ГОСТ 10157, гелий (чистотой 99,9%), азот (с дополнительным его осушением и очисткой силикагелем). Эти газы в меди не растворяются и с ней не взаимодействуют. Целесообразно использование газовых смесей типа 70÷80% Аr + 20÷30% N2 для экономии аргона и увеличения производительности (повышается глубина проплавления).

Металл толщиной до 5 мм сваривают с подогревом до температуры 350°С. С увеличением толщины металла подогрев увеличивают до температуры 600 - 800°С.

При неплавящемся электроде сварку выполняют на переменном токе или на постоянном токе прямой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Диаметры вольфрамового электрода и присадочной проволоки зависит от толщины свариваемого металла (табл. 3.13).

Таблица 3.13. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемого металла

|

Толщина металла, мм |

1 - 1,5 |

2 - 3 |

4 - 6 |

7 - 10 |

11 - 16 |

16 |

|

Диаметр вольфрамового электрода, мм |

1,6 - 2 |

3 - 4 |

4 - 5 |

4 - 5 |

5 - 6 |

6 |

|

Диаметр присадочной проволоки, мм |

2 |

3 |

4 |

5 |

5 - 6 |

6 |

Сварочный ток при сварке вольфрамовым электродом выбирают в зависимости от диаметра электрода, рода тока и защитного газа.

При сварке в азоте или смеси азота с гелием силу тока уменьшают на 10 - 15%, а напряжение повышают на 15 - 20%.

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1 - 2 мм; сила сварочного тока 150 - 200 А для проволоки диаметром 1 мм и 300 - 450А для проволоки диаметром 2 мм; напряжение дуги 22 - 26 В; скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как при сварке плавящимся электродом происходит более интенсивное испарение цинка, олова и др.

Другие способы сварки

Из других способов для сварки меди используют дуговую плазму (толщина металла до 50 мм) и электронный луч.

Сварка электронным лучом возможна только для технической меди, сварка сплавов на медной основе практически не возможна из-за интенсивного испарения легирующих элементов.

3.6. Композиционные материалы

Биметалл “алюминий – сталь.

Разработанный биметаллический материал марки КБМ-1 на основе низколегированной стали типа Д40 и коррозионно-стойкого алюминиевого сплава типа 1561, предназначенный для соединения сваркой плавлением алюминиевой надстройки со стальным корпусом, находит все большее применение в отечественном судостроении.

Использование биметаллических переходников позволяет снизить металлоемкость и трудоемкость при изготовлении сопряжений стального корпуса и алюминиевой надстройкой.

Технология изготовления биметалла с различным соотношением толщин и асимметричным расположением слоев методом совместной прокатки с однокомпонентным деформированием алюминия.

Прочность сцепления слоев биметалла:

-

на отрыв - не менее 100 МПа;

-

на срез - не менее 55 МПа.

Сварка сталеалюминевых конструкций с применением биметаллических переходников марки КБМ-1

-

конструктивные элементы подготовки свариваемых кромок биметалла, формы представлены на рис. 3.21;

-

последовательность выполнения швов определяется технологией изготовления конструкции.

-

выбор сварочных материалов производится для соответствующей части из стали и части из алюминия.

-

типовые сварные сталеалюминиевые соединения: стыковые, тавровые, нахлесточные и угловые.

Сварные сталеалюминиевые соединения обеспечивают непроницаемые конструкции, отвечающие требованиям Морского Регистра по V классу герметичности.

Традиционное

исполнение

Комингсное

исполнение

Алюминий

Алюминий

Сталь

Сталь

Рис. 3.21. Схема биметаллических переходников сталь – алюминий.

Титан –сталь.

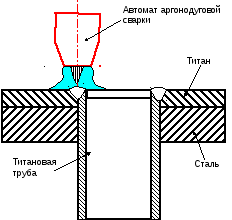

Биметаллические плиты "сталь-титан" обычно применяются при изготовлении трубных досок теплообменных аппаратов (рис. 3.22). Это позволяет изготовить корпус теплообменника из стали, а трубный пучок из титанового сплава. Получение соединения сталь – титан обеспечивается с помощью сварки взрывом или прокаткой пакета (табл. 3.13).

(сталь – 30 мм, титан – 5мм)

|

Поставщик |

Способ получения |

Габариты трубной доски, мм |

Площадь плиты, м2 |

|

"Nobel Explosifs", Франция |

сварка взрывом |

3518003700 |

6,7 |

|

ОАО "ВСМПО" |

сварка взрывом |

3510002000 |

2 |

|

ЦНИИ КМ "Прометей" |

сварка взрывом |

3526003500 |

9,1 |

|

сварка прокаткой |

3527005300 |

14,31 |

Рис. 3.22. схема приварки титановой трубы к биметаллической доске.