11-12-2012_09-23-52 / 11 выбор сварки

.docЛекция 11 Сварные конструкции

11. Выбор вида, метода и способа сварки при изготовлении сварных конструкций

При разработке технологии сварки конструкции, одной из первоочередных задач является определение вида и метода сварки, которые могут быть применены для данного процесса.

В промышленности применяются два основных вида сварки (рис 11.1).

Расплавление

свариваемых кромок и присадочного

материала Расплавление

одной из двух кромок и присадочного

материала

(сварка

– пайка) Расплавление

присадочного материала (пайка) Нагрев

и давление

(сварка

давлением)

Рис. 11.1. Виды сварки металлических конструкций (пунктиром отмечены особые технологии соединения материалов).

Основное конструктивное оформление сварных шов представлено в табл.11.1.

Наиболее распространенным методом сварки является – расплавление свариваемых кромок и присадочного материала. Этот метод применяется при изготовлении крупногабаритных конструкций судостроения, машиностроения, транспортостроения, возведение зданий и сооружений и др.

Дуговая сварка покрытыми электродами – универсальный метод сварки плавлением, используется в различных по объему производствах.

При нормальных режимах ручной сварки можно обеспечить провар 3 – 4мм. Для сварки сталей применяются электроды с диаметром электродного стержня 2,0 – 6,0 мм. Сварка производится на токах (табл. 11.2):

Таблица 11.2. Общепринятое соотношение диаметра электрода и тока сварки.

|

Диаметр, мм |

2 |

2,5 |

3 |

4 |

5 |

6 |

|

Сварочный ток*, А |

50 – 90 |

70 – 110 |

100 – 140 |

140 – 200 |

190 – 270 |

270 - 330 |

|

*Для каждой марки электродов устанавливаются свой режим сварки. |

||||||

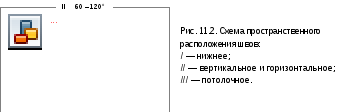

По положению швов в пространстве в момент их выполнения различают следующие швы:

-

нижние — швы, выполняемые горизонтально на горизонтальной поверхности, электрод находится над свариваемой поверхностью;

-

вертикальные — швы, выполняемые вертикально на вертикальной поверхности снизу вверх или сверху вниз;

-

горизонтальные — швы, выполняемые по горизонтали на вертикальной поверхности;

-

потолочные — швы, выполняемые при расположении сварщика под изделием, и сварке как бы по потолку.

Промежуточные положения условно относят к одному из вышеназванных в соответствии со схемой, приведенной на рис.11.2.

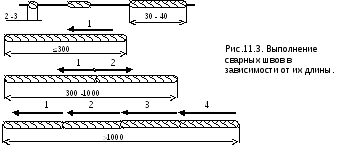

По длине швы при ручной сварке разделяются:

-

прихватки – точечные 2 – 3 мм и линейные до 30 – 40 мм (рис.11.3,а);

-

короткие – до 300 мм, производят «напроход» (рис.11.3,б);

-

средние – 300 – 1000 мм, производятся от середины к кроям или обратно ступенчатым способом (рис.11.3,в);

-

длинные – более 1000 мм, производятся от середины к кроям обратноступенчатым способом (рис.11.3,г).

-

Диаметр электрода назначается в зависимости от толщины листов при сварке стыковых соединений и величины катетов угловых швов (табл.11.3).

Таблица 11.3.

|

Толщина деталей при сварке в стык, мм |

1 – 2 |

3 |

4 – 5 |

4 – 8 |

6 – 12 |

13 – 15 |

15 – 20 |

|

Диаметр электрода, мм |

2 |

3 |

3 – 4 |

4 |

4 – 5 |

5 |

5 – 6 |

|

Катет углового шва, мм |

3 |

4 |

5 |

6 – 9 |

|

|

|

|

Диаметр электрода, мм |

3 |

4 |

4 |

5 |

|

|

|

При многопроходной сварке в разделку первый проход выполняется электродом не более 4 – 5 мм.

При сварке угловых соединений за один проход выполняется швы с катетом не более 8 – 9 мм. При выполнении катета большего размера применяется два и более проходов.

При разработке технологии сварки конструкций рассчитываются и устанавливаются следующие параметры:

-

глубина проплавления (при сварке стыковых соединений без разделки кромок);

-

площадь поперечного сечения наплавляемого металла (при сварке с разделкой кромок типа V X К);

-

число проходов;

-

силу сварочного тока;

-

напряжение на дуге (при ручной дуговой сварке изменяется в пределах 20 – 36 В и при проектировании технологических процессов выбирается на основании рекомендаций паспорта на данную марку электродов);

-

погонная энергия (при необходимости вычисления величины сварочных деформаций и других расчетов теплового воздействия на свариваемый материал);

-

скорость сварки.

Методика расчета параметров ручной дуговой сварки штучными электродами изложена в литературе.

По результатам полученных параметров сварки конструкции устанавливается необходимое оборудование (сварочные трансформатор, выпрямитель, преобразователь) необходимое количество сварочных материалов, в данном случае электродов.

Автоматическая сварка под слоем флюса. Сварка под слоем флюса производится голой электродной проволокой, которая подается в зону горения дуги специальным механизмом. Автоматическая сварка характеризуется:

-

малым вылетом электрода,

-

отсутствием покрытия,

-

большой скорость подачи электродной проволоки,

-

значительно большей величиной сварочного тока по сравнению с ручной сваркой электродами тех же диаметров.

За счет этого происходит ускорение процесса плавления сварочной проволоки, увеличение глубины проплавления основного металла и, как следствие, значительное повышение производительности. Коэффициент наплавки достигает 14—16 г/А·ч (при ручной сварке составляет порядка 8-10 г/А·ч), а в некоторых случаях даже 25—30 г/А·ч . Достаточно толстый слой флюса (до 60 мм), засыпаемого в зону сварки, расплавляется только на 30%, делает дугу невидимой (закрытой) и обеспечивает хорошую защиту расплавленного металла от окружающего воздуха, стабильность процесса, небольшие потери на угар и разбрызгивание.

Вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин, свариваемых без скоса кромок. Так, при обычных режимах автоматической сварки встык без скоса кромок может свариваться металл, толщиной до 15 – 20 мм. При этом увеличивается проплавление основного металла, доля участия основного металла в металле шва составляет 50 – 70%, тем самым значительно снижается расход электродной проволоки на единицу длины шва.

При сварке угловых швов увеличенная глубина провара обеспечивает (при одинаковом с ручной сваркой внешнем катете шва) большее расчетное сечение. Поэтому при автоматической сварке под флюсом угловых швов катет может назначаться меньше, чем для шва, выполняемого ручной сваркой.

При

односторонней автоматической

сварке обратное формирование

шва производится с использованием

подварки корня (может играть роль

прихватки при сборке) подкладных планок

(остающиеся, медные), усе или на флюсовой

подушке (рис.11.4).

При

односторонней автоматической

сварке обратное формирование

шва производится с использованием

подварки корня (может играть роль

прихватки при сборке) подкладных планок

(остающиеся, медные), усе или на флюсовой

подушке (рис.11.4).

Д вусторонняя

автоматическая сварка

является

основным методом получения

высококачественных швов. В этом случае

стыковое соединение

сначала проваривается автоматом с одной

стороны

на весу так, чтобы глубина проплавления

составляла половину

или несколько более половины толщины

металла

(рис.11.5,а).

После

кантовки изделия сварку второго прохода

шва производят с таким расчетом, чтобы

был проплавлен

корень первого шва (рис. 11.5,б).

вусторонняя

автоматическая сварка

является

основным методом получения

высококачественных швов. В этом случае

стыковое соединение

сначала проваривается автоматом с одной

стороны

на весу так, чтобы глубина проплавления

составляла половину

или несколько более половины толщины

металла

(рис.11.5,а).

После

кантовки изделия сварку второго прохода

шва производят с таким расчетом, чтобы

был проплавлен

корень первого шва (рис. 11.5,б).

Однако в ряде случаев при сварке первого прохода на весу возникают затруднения - жидкий металл и шлак могут вытекать в зазор. Особенно это возникает, если величина зазора в стыке превышает 1 мм . Поэтому, если между кромками повышенный зазор, то при первом проходе необходимо применять такие же средства для формирования обратной стороны шва, как и при однопроходной автоматической сварке. В остальных случаях можно производить сварку на флюсо-бумажных подкладках. Флюсо-бумажные представляют ленту плотной бумаги с нанесенным слоем жидкого стекла. Эта лента приклеивается стык с нижней стороны и в зазор насыпается мелкий флюс, который препятствует вытеканию жидкого металла из ванны (рис.11.5,в). Второй проход выполняется после кантовки конструкции.

Автоматическая сварка угловых швов выполняется согласно схемам представленным на рис. 11.6.

Основными параметрами режима автоматической сварки под флюсом являются:

-

сварочный ток,

-

напряжение на дуге,

-

скорость перемещения дуги,

-

диаметр сварочной проволоки

-

скорость подачи сварочной проволоки.

В табл. 11.4 и 11.5 представлены ориентировочные параметры автоматической сварки под флюсом.

Таблица 11.4. Соотношение сварочного тока, диаметра электродной проволоки и глубины провара

|

Глубина проплавления, мм |

Величина сварочного тока, А |

|||

|

Диаметр электродной проволоки, мм |

||||

|

2 |

3 |

4 |

5 |

|

|

3 |

200 |

300 |

375 |

450 |

|

4 |

300 |

350 |

425 |

500 |

|

5 |

350 |

400 |

500 |

550 |

|

6 |

400 |

500 |

550 |

600 |

|

8 |

500 |

625 |

675 |

725 |

|

10 |

600 |

750 |

800 |

825 |

Таблица 11.5. Режимы двусторонней автоматической сварки с заданным зазором (флюс АН-348А, диаметр электрода 5 мм)

|

Толщина материала |

Зазор между кромками |

Сварочный ток, А |

Напряжение дуги, В |

Скорость перемещения дуги, м/ч |

|

мм |

||||

|

14 |

3—4 |

700—750 |

32 -3 4 |

30 |

|

16 |

||||

|

18 |

4—5 |

750—800 |

34—36 |

27 |

|

20 |

850—900 |

|||

|

24 |

900—950 |

36 - 38 |

25 |

|

|

28 |

5—6 |

20 |

||

|

30 |

6 – 7 |

950—1000 |

38—40 |

16 |

|

40 |

8—9 |

1100—1200 |

40—44 |

11,5 |

|

50 |

10—11 |

1200—1300 |

44—48 |

9,5 |

|

Примечание. При сварке на переменном токе напряжение на дуге следует увеличить на 2 - 4 В. |

||||

Расчет режима сварки производится всегда для конкретных случаев, когда известен тип соединения, марка флюса и другие данные по шву и технологическому процессу. Поэтому до начала расчета по чертежу, рекомендациям ГОСТов или ТУ следует установить:

-

вид соединения,

-

форму и размеры по глубине провара,

-

ширину шва,

-

высоту выпуклости,

-

площадь сечения наплавленного металла однопроходного шва или отдельных проходов и общую площадь многопроходного шва (максимальное сечение однопроходного автоматного шва обычно не должно превышать 100 мм2).

Дуговая сварка в защитном газе – наиболее прогрессивный метод сварки. Сварка может проводиться в среде СО2, аргона , гелия или их смесей.

Ручная дуговая сварка в СО2 (полуавтоматическая сварка). При сварке низкоуглеродистых и низколегированных сталей для защиты расплавленного электродного металла и металла сварочной ванны широко используют углекислый газ. В некоторый случаях в качестве защитных газов применяются смеси углекислого газа с кислородом (до 30%) и аргоном (до 50%).

-

Добавки кислорода позволяет:

-

уменьшать концентрацию легирующих элементов в металле шва (при сварке низколегированных сталей).

-

уменьшить разбрызгивание расплавленного металла,

-

повысить его жидкотекучесть.

-

связывая водород, кислород уменьшает его влияние на образование пор.

Добавки в углекислый газ аргона (иногда в эту смесь вводят кислород) изменяют технологические свойства дуги (глубину проплавления и форму шва, стабильность дуги и др.) и позволяют регулировать концентрацию легирующих элементов в металле шва.

Сварку в углекислом газе и его смесях выполняют плавящимся электродом в различном пространственном положении. Для сварки используют сварочную проволоку диаметром до 1,2 мм. В некоторых случаях, когда сварка производится в нижнем положении диаметр проволоки может быть до 2 - 3 мм. Для сварки низколегированных и низкоуглеродистых сталей используются марки проволоки Св-08ГС и Св-08Г2С. Для сварки сталей типа 14ХГС, 10ХСНД, 15ХСНД используют проволоку марки 12ГС.

Сварочная проволока подается из бухты или кассеты по специальному шлангу через галерку в зону сварки. В шланге располагаются также провод подачи сварочного тока и трубка подачи СО2.

Режим сварки в углекислом газе представлены в табл. 11.6.

Сварка неплавящимся электродом. Из дуговых способов сварки химически активных металлов и сплавов (например, титана и алюминия) самым распространенным является сварка неплавящимся вольфрамовым электродом в среде инертных газов. Этот способ наиболее универсален, так как позволяет производить сварку в различных пространственных положениях, в стесненных условиях, а так же быстро переналаживать оборудование при изменении типа соединения и толщины свариваемого металла.

Таблица 11.6. Режимы сварки в углекислом газе некоторых видов соединений

|

Толщина металла, мм |

Эскиз подготовленного соединения и выполненного шва |

Зазор, мм |

Режим сварки |

||||||||

|

Количество проходов |

Днаметр электро-да , мм |

Свароч-ный ток, А |

Напря-жение на дуге, В |

Скорость подачи проволо-ки, м/ч |

Расход CO2 , л/мин |

||||||

|

| |

|

0+1 |

1 |

0,8 |

50—60 |

17—18 |

100 |

8—10 |

|||

|

2 |

1 |

1,0 |

90—100 |

19—20 |

150 |

||||||

|

3 |

|

0+1,5 |

1 |

1,2 |

170—180 |

22—23 |

215 |

||||

|

2 |

130—140 |

21— 22 |

180 |

||||||||

|

4 |

1 |

1,6 |

220—240 |

25—27 |

215 |

15—16 |

|||||

|

2 |

1,2 |

150—160 |

21—22 |

220 |

9—10 |

||||||

|

6 |

1 |

2,0 |

300—320 |

28—30 |

215 |

15—16 |

|||||

|

2 |

280 - 300 |

170 |

|||||||||

|

8 |

1—2 |

330—350 |

215 |

||||||||

|

10 |

360 - 380 |

30—32 |

280 |

18—20 |

|||||||

|

12 |

390—410 |

||||||||||

|

14 |

430—450 430—450 430—450 430—450 |

32—34 |

360 |

24—25 |

|||||||

|

18 |

1—3 |

||||||||||

|

20 |

1—4 |

||||||||||

|

24 |

1—5 |

||||||||||

|

2 |

|

0+1 |

1—2 |

1,2 |

100—120 |

21—22 |

130 |

9—10 |

|||

|

4 |

160—180 |

240 |

|||||||||

|

8 |

0+1,5 |

2,0 |

330-350 |

28-30 |

215 |

18—20 |

|||||

Качество сварных соединений определяется главным образом надежностью защиты зоны сварки и чистотой инертного газа. Для сварки неплавящимся электродом в основном применяют аргон, а в ряде случаев — гелий.

В связи с высокой химической активностью титана при повышенных температурах и особенно в расплавленном состоянии основной трудностью при его сварке плавлением является обеспечение надежной защиты от атмосферы не только сварочной ванны и корня шва, но и остывающих участков сварного соединения, нагретых до высоких температур (для титана - выше 400°С начинается заметное взаимодействие титана с газами атмосферы).

В зависимости от конфигурации и размеров свариваемых узлов различают три типа защиты зоны сварки инертным газом (рис11.7).

К амеры

с контролируемой атмосферой обеспечивают

наиболее надежную и стабильную защиту

не только зоны сварки, остывающих

участков шва и околошовной зоны, но и

обратной стороны (корня) шва.

амеры

с контролируемой атмосферой обеспечивают

наиболее надежную и стабильную защиту

не только зоны сварки, остывающих

участков шва и околошовной зоны, но и

обратной стороны (корня) шва.

Применение таких камер особенно целесообразно в серийном производстве в том случае, когда конструкция имеет сложную конфигурацию, а швы располагаются в труднодоступных местах.

Рис.11.7.

Защитные зоны при сварке в инертном

газе

В нашей стране создан ряд камер типа «Атмосфера» предназначены для сварки крупногабаритных конструкций и применяются в серийном производстве. Они представляют собой герметизированное помещение. Максимальный объем которых составляет более 200 м3. Эксплуатация таких камер связана с высокой стоимостью это является основным препятствием их применения.