11-12-2012_09-23-52 / 3-4 алюм

.docПроизводство сварных конструкций глава 3

3.4 Алюминий и его сплавы

Алюминий - легкий металл с плотностью 2,7 г/см3 и температурой плавления 658° С. Обладает хорошей теплопроводностью, электропроводностью и большим сродством к кислороду. Алюминий является высоко активным металлом. Его сродство с кислородом занимает первое место среди основных цветных металлов (Al, Zr, Ti, Mo, W, Ni, Cu и др.). Обладает высокой теплопроводностью и удельной теплоемкостью, что способствует быстрому охлаждению места сварки, требует более мощных источников тепла при сварке, в некоторых случаях предварительного подогрева деталей. Механические свойства алюминия и его сплавов во многом зависят от состояния поставки: например, предел прочности прокатанного и отожженного алюминия по сравнению с литым повышается с 80 до 170 МПа, а при нагартовке увеличивается еще на 80%, но относительное удлинение падает.

Алюминий и его сплавы применяются для изготовления различных конструкций. Широко используются в химической и пищевой промышленностях, в аэрокосмической промышленности, в судостроении, в строительстве зданий и сооружений и др. Это связано с их сравнительно высокой прочности при малой удельном весе, достаточно высокой коррозионной стойкости и работоспособностью при низких температурах.

Алюминиевые сплавы, применяемые в технике, в зависимости от химического состава, способа получения и вида обработки подразделяют на применяемые в виде проката, поковок и т. п., и литейные, применяемые для отливок.

Маркировка алюминия и некоторых его сплавов состоит из букв и цифр:

А - первая буква обозначает, что это алюминий или сплав на его основе;

Л - вторая буква обозначает, что это литейных сплавов;

К - вторая буква обозначает, что это сплав предназначен для ковки и штамповки.

После этих букв следует цифра, обозначающая условный номер сплава. Деформируемые сплавы обозначаются следующим образом:

АМг - алюминиево-магниевый сплав;

АМц - алюминиево-марганцсвый сплав;

АВ - сплав авиаль.

Все дуралюмины обычно маркируются буквой Д и цифрой, показывающей условный номер сплава. В сварных конструкциях используют чистый алюминий и его сплавы (табл. 3.8).

Кроме этого ряд алюминиевых сплавов, например, морского применения маркируются только цифрами.

В свою очередь, деформируемые сплавы можно разделить на две категории.

Первая категория - сплавы, термически неупрочняемые, к которым относятся двойные сплавы типа АМц (Аl - Мn) и АМг (Al - Mg). Они характеризуются умеренной прочностью, хорошей пластичностью, повышенным сопротивлением коррозии. Все эти сплавы поставляются в отожженном состоянии и поэтому воздействие термического цикла сварки не вызывает разупрочнения металла в зоне термического влияния.

Вторая категория - термически упрочняемые сплавы, которые по своим свойствам подразделяются на три группы.

I группа - авиали типа АВ (Al - Mg - Si) - обладают хорошей коррозионной стойкостью в естественно состаренном состоянии.

II группа - дуралюмины типа Д (Аl - Сu - Mg), имеющие широкое распространение. Сплавы этой группы имеют различные свойства, в связи с чем их подразделяют на три подгруппы:

1) дуралюмины с хорошей пластичностью (Д18, ДЗП);

2) дуралюмины средней прочности (Д1);

3) дуралюмины повышенной прочности (Д16, Д17).

III группа - сплавы высокой прочности. Из этой группы практическое применение получил сплав В95, он составлен на основе Аl - Сu - Mg - Zn.

При сварке термоупрочненных сплавов вследствие выпадения интерметаллидов под действием термического цикла сварки металл в зоне термического влияния разупрочняется (прочность сварного соединения в этой зоне составляет 60 - 70% прочности основного металла). Поэтому применение сплавов этой группы для сварных конструкций нецелесообразно. Если после завершения сварки возможно осуществить двойную термообработку (закалку и искусственное старение) для восстановления исходных свойств металла в разулрочненном металле зоны термического влияния, применение их для сварных конструкций целесообразно. Эффект естественного старения недостаточен для полного восстановления исходных свойств металла в этой зоне.

Таблица 3.8. Химический состав и механические свойства некоторых типовых марок алюминия и его сплавов

|

Схема легирования сплава |

Марка сплава |

Химический состав, % по массе |

Механические свойства |

|||||||||||

|

А1 |

Си |

Mg |

Мп |

Si |

Zn |

Fe |

Ti |

Другие элемен-ты |

Прочие примеси, не более |

sв МПа |

s02 МПа |

d, % |

||

|

Технический алюминий |

АДОО АО |

99,7 99,0 |

— |

— |

— |

— |

— |

— |

— |

— |

0,3 1,0 |

50 80 |

15, 3 |

49 35 |

|

Алюминиево- марганцевый |

АМц |

Основа |

0,2 |

0,05 |

1 - 1,6 |

0,6 |

0,1 |

0,7 |

0,2 |

— |

0,1 |

130 |

50 |

23 |

|

Алюминиево-магниевый |

АМгЗ

АМг5

АМгб |

0,1

0,1

0,1 |

3,2-3,8

4,8-5,8

5,8-6,8 |

0,3-0,6

0,5-0,8

0,5-0,8 |

0,5-0,8

0,5

0,4 |

0,2

0,2

0,2 |

0,5

0,5

0,4 |

0,1

0,02-0,10

0,02-0,10 |

—

Be 0,005

Be 0,005 |

0,1

0,1

0,1 |

240

270

300 |

100

120

150 |

20

18

18 |

|

|

Алюминиево-магниево- медыый (дюраль) |

Д1 |

3,8-4,8 |

0,4-0,8 |

0,4-0,8 |

0,7 |

0,3 |

0,7 |

0,1 |

Ni 0,1 |

0,1 |

410 |

250 |

15 |

|

|

Алюминиево-кремнистый |

АК4 |

1,9-2,5 |

1,4-1,8 |

0,2 |

0,5-1,2 |

0,3 |

0,8-1,3 |

0,1 |

Ni 0,8-1,3 |

од |

390 - 430 |

320 - 360 |

10 |

|

|

Алюминиево-магниево-цинковый |

В95 |

1,4-2,0 |

1,8-2,8 |

0,2-0,6 |

0,5 |

5,0-7,0 |

0,5 |

— |

Cr 0,1-0,25 |

0,1 |

520 |

440 |

14 |

|

Трудности сварки алюминия и его сплавов связаны с их основными свойствами:

-

Легкая окисляемость алюминия. Наличие и возможность образования плотной тугоплавкого окисла Аl2О3 (Тпл = 2050° С) с плотностью 3,6 г/см3. Окисная пленка на поверхности металла и образующаяся при сварке на поверхности капли присадочного металла и сварочной ванны препятствует сплавлению кромок соединения и способствует загрязнению металла шва частичками этой пленки.

Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом), травлением или механическим путем.

Окисную пленку, образующуюся при сварке, удаляют катодным распылением. Этот метод используется при сварке в защитных газах (аргонодуговая сварка) на постоянном токе обратной полярности. Возможно использовать и переменный ток, при этом катодное распыление происходит импульсно - во время отрицательного полупериода (изделие катод). Процесс катодного распыления происходит за счет ионов дуги, которые, соударяясь с поверхностью жидкой ванны, разрушают окисную пленку. При этом увеличивается эмиссия электронов с поверхности ванны, что также способствует разрушение окисной пленки.

Другим способом удаления окисной пленки, является применение флюсов, которые обеспечивают ее растворение или разрушение с переводом в летучее соединение. Так, например, при использовании флюсов состава 50% КСl 15% NaCl 35% Na3AlF2 происходит разрушение Аl203 по реакции:

Аl2О3 + 6КСl = 2АlСl3 + ЗК3О

и растворение Аl203 в криолите Na3AlF2 с образованием легкоплавкого шлака (NaCl снижает температуру плавления криолита). Криолит не только растворяет Аl203, но, изменяя поверхностное натяжение металла, способствует образованию мелкокапельного переноса электродного металла.

Однако остатки флюса и шлака (едкие щелочи) способствуют коррозии алюминия. Поэтому при применения флюсов и покрытых электродов после сварки необходимо смывать остатки флюса и шлаки горячей водой.

-

Резкое падение прочности при высоких температурах может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

-

В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов с помощью грузов, а также пневио- или гидравлических прижимов на специальных стендах для сварки полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали и т. п.).

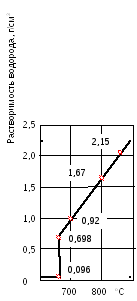

Рис. 3.13. Изменение растворимости

водорода в алюминии.

-

Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок. При сварке резко повышается растворимость газов в нагретом металле и задержка их в металле. При остывании металла шва возникает интенсивная пористость, обусловленная в первую очередь водородом. Это приводит к снижению прочности и пластичности металла. Растворенный в жидком металле водород (рис. 3.13), в количестве 90 - 95% своего объема при затвердевании должен выделиться из металла. Этому препятствует тугоплавкая окисная пленка и низкий коэффициент диффузии водорода в алюминии. В результате в металле шва образуются поры, которые преимущественно наблюдаются у линии сплавления. Это связано с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150 - 250°С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению водорода и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа АМг.

-

Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желательны подогрев начальных участков шва до температуры 120 - 150°С или применение предварительного и сопутствующего подогрева.

-

Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%).

Подготовку кромок соединяемых деталей перед сваркой очищают с помощью ручных или механических проволочных щеток с диаметром проволок 0,15 - 0,2 мм, а затем обезжиривают, протирая без ворсовой тканью, смоченной ацетоном, бензином или другими растворителями. Наиболее чистую поверхность получают при химической очистке кромок и сварочной проволоки. Эта очистка для алюминия и сплава АМц складывается из следующих операций:

-

обезжиривание и травление в 15% растворе щелочи NaOH в течение 5 - 6 мин;

-

промывка в теплой (40°С) проточной воде;

-

осветление в 30—35%-ном растворе химически чистой серной или азотной кислоты;

-

промывка в холодной проточной воде;

-

сушка в сушильном шкафу.

Сплавы с магнием и кремнием осветляют в 25%-ном растворе ортофосфорной кислоты.

При сварке сплавов системы Al – Zn – Mg возможно замедленное разрушение - образование холодных трещин через некоторое время после сварки, обусловленное действием остаточных сварочных напряжений, выпадением и коагуляцией интерметаллидов.

Сварка алюминия и его сплавов осуществляется различными способами сварки плавлением (дуговой, плазменной, контактной, газовой, электронно-лучевой) с применением специальных флюсов, защитных газов и вакуума.

В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Вольфрамовые электроды лантанированные или иттрированные. Инертные газы: аргон 1-го и 2-го сортов по ГОСТ 10157, гелий повышенной чистоты и смесь аргона с гелием. Сварка вольфрамовым электродом диаметром 2—6 мм целесообразна для металла толщипой до 12 мм. Присадочный металл выбирают в зависимости от марки сплава. Диаметр присадочных проволок 2—5 мм.

Ручную аргонодуговую сварку вольфрамовым электродом ведут на постоянном токе обратной полярности, однако происходит перегрев вольфрамового электрода и большой его расход. Сварка на переменном токе за счет изменения полярности разрушает окисную пленку и не позволяет перегревать вольфрамовый электрод. В табл. 3.9 представлены режимы сварки алюминия и его сплавов.

Таблица 3.9. Рекомендуемые режимы сварки вольфрамовым электродом

|

Толщина металла |

Диаметр, мм |

Сила тока, А |

||

|

вольфрамового электрода |

присадочной проволоки |

в аргоне |

в гелии |

|

|

1 - 2 |

2 |

1 - 2 |

50 - 70 |

30 - 40 |

|

4 - 6 |

3 |

2 - 3 |

100 - 130 |

60 - 90 |

|

4 - 6 |

4 |

3 |

160 - 180 |

110 - 130 |

|

6 - 10 |

5 |

3 - 4 |

220 - 300 |

160 - 240 |

|

11 - 15 |

6 |

4 |

280 - 360 |

220 - 300 |

|

Расход аргона 6 - 15 л/мин, гелия 11 - 33 л/мин. Напряжение дуги при сварке в аргоне 15 - 20 В, в гелии 25 - 30 В. |

||||

При толщине листов до 3 мм сварку можно вести за один проход на подкладке, металл толщиной 4 - 6 мм можно сваривать без скоса кромок за два прохода с двух сторон. При толщине металла свыше 6 мм необходима V-образная разделка и увеличение числа проходов до четырех (d = 8 ÷ 15 мм). Возможна также Х-образная разделка.

Сварка вольфрамовым электродом легко механизируется установкой горелки на каретку сварочного автомата или механизированной подачей присадочной проволоки.

Сварка с использованием трехфазной дуги. Этот метод позволяет повысить в 3 - 5 раз производительность сварки вольфрамовым электродом, если использовать трехфазную дугу. Это повышает мощность источника и позволяет за один проход (на подкладке) сваривать металл толщиной до 30 мм (рис. 3.14, а). В специальной горелке с увеличенными размерами сопла 1 расположены два вольфрамовых электрода 2 и 3. В качестве защитных газов используют аргон или смесь аргона и гелия. Электроды и изделие 4 подключают к трехфазному трансформатору (либо используют два однофазных трансформатора).

Рис. 3.14 Схема сварки трехфазной дугой.

Совокупность трех дуг - двух зависимых (горящих между электродами и изделием) и одной независимой (горящей между вольфрамовыми электродами) позволяет нагревать металл непрерывно, так как постоянно существует одна из разновидностей дуг.

При ручной сварке металла толщиной 5 - 6 мм используют вольфрамовые электроды диаметром 1,5 - 3 мм. Сила сварочного тока зависит о диаметра вольфрамового электрода: /св = 40dw, . Диаметр присадочной проволоки 2 - 3 мм; скорость сварки 8 - 12 м/ч.

Процесс легко механизируется; для этого вида сварки существует специализированный сварочными автоматами:

-

толщина свариваемого за один проход металла 8-30 мм ( рис. 3.14,б);

-

диаметр вольфрамовых электродов 8-10 мм;

-

сила сварочного тока /св = 60 ÷ 65dw;

-

диаметр присадочной проволоки 2-2,5 мм;

-

скорость сварки от 30 м/ч (d = 8 мм) до 4 м/ч (d = 30 мм).

Сварка вольфрамовым электродом позволяет получить соединения наиболее высокого качества.

Сварка плавящимся электродом защитных газах. Сварка поводится в чистом аргоне, либо в смеси из аргона и гелия (до 70% Не) на постоянном токе обратной полярности проволокой диаметром 1,5-2,5 мм (табл. 3.10). Разделка кромок V-образная и Х-образная с углом раскрытия 70-90°, либо U-образная с углом раскрытия 30°; притупление до 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки (рис. 3.15,а). Порядок заполнения разделки показан на рис. 3.15,б. Угловые швы свариваются проволокой диаметром 1,5 - 2 мм при силе сварочного тока 200 - 300 А, напряжении дуги 16-24 В, расходе аргона до 15 л/мин.

Таблица 3.10. Ориентировочные режимы сварки технического алюминия и сплавов типа АМг

|

Толщина металла, мм |

Тип разделки |

Число проходов |

Диаметр электрода, мм |

Первый проход |

Последующие проходы |

|||||

|

Сила тока, А |

Напря- жение, В |

Скорость. Сварки, м/ч |

Сила тока, А |

Напря-

В |

Скорость сварки, м/ч |

|||||

|

10 |

Без разделки |

С одной стороны |

2,0 – 2,5 |

– |

– |

– |

420 – 470 |

30 – 33 |

12 – 18 |

|

|

С двух сторон |

– |

– |

– |

370 – 390 |

28 – 30 |

20 |

||||

|

16 |

С одной стороны |

2,5 – 3,0 |

– |

– |

– |

450 – 500 |

27 – 32 |

12 – 22 |

||

|

С двух сторон |

– |

– |

– |

380 – 430 |

||||||

|

22 |

3,0 |

– |

– |

– |

420 – 470 |

30 – 33 |

12 – 18 |

|||

|

15 |

V-образ-ный |

4 |

2,0 |

250 - 300 |

24 - 26 |

20 - 25 |

370 - 390 |

28 - 30 |

20 |

|

|

25 |

8 |

2,5 |

400 - 440 |

26 - 28 |

40 - 45 |

400 - 440 |

27 - 29 |

15 - 20 |

||

|

22 - 30 |

Х-образ-ный |

С двух сторон |

4,0 |

– |

– |

– |

480 - 530 |

33 - 35 |

12 - 16 |

|

|

40 |

20 |

2,0 |

280 |

25 - 27 |

35 |

370 - 390 |

27 - 29 |

27 |

||

|

50 |

15 |

2,5 |

400 |

24 - 26 |

16 |

420 - 440 |

26 - 28 |

23 |

||

|

Примечание: 1. Расход аргона 15 - 20 л/мин., гелия 30 - 40 л/мин. 2. Зазор в стыке равен нулю. |

||||||||||