Производство сварных конструкций глава 10

10. Методы сборки конструкций под сварку

10.1 Прихватки

Обычно сборка производится на так называемых жестких прихватках, когда свариваемые детали соединяют друг с другом короткими сварными швами — прихватками. В этом случае свариваемые детали оказываются соединенными между собой настолько жестко, что их можно рассматривать как одну общую деталь, а сварной шов — как валик, накладываемый на эту деталь.

В некоторых случаях применяют так называемые эластичные прихватки, которые позволяют ту или иную деталь, присоединенную к общему сечению, выключать из деформаций сечения при сварке.

Любые другие средства крепления деталей при сборке должны быть отнесены либо к жестким, либо к эластичным прихваткам.

10.2 Механические способы фиксации

Операция сборки сварных конструкций имеет целью обеспечение правильного взаимного расположения деталей. Для этой цели используются различные элементы сборочных приспособлений (рис. 10.1):

-

а – л – упоры;

-

м – т – установочные пальцы;

-

у – призмы;

-

ф – ложементами .

Сборка деталей может осуществляться с помощью специальных устройств:

-

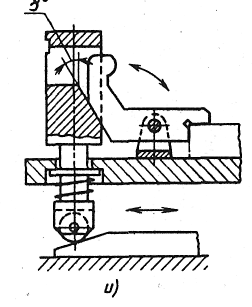

винтовыми (рис. 10.2 – 10.5);

-

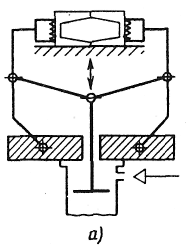

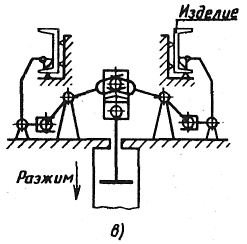

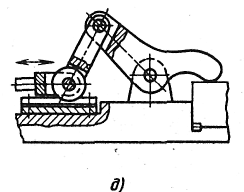

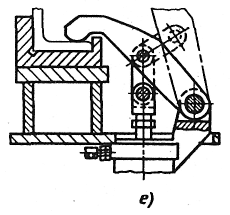

клиновыми (рис. 10.6, а-г);

-

эксцентриковыми (рис. 10.6, д, е);

-

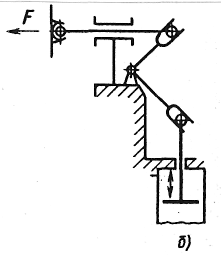

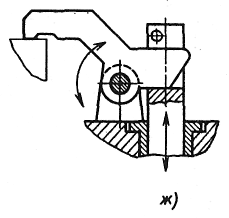

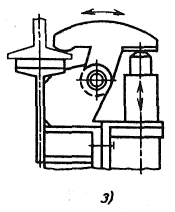

рычажными (рис. 10.7);

-

вакуумными (рис. 10.8).

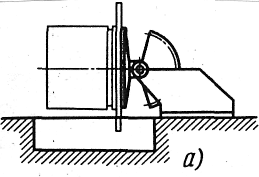

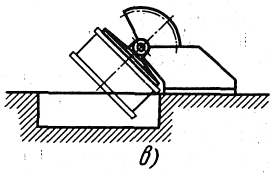

Для фиксация ферромагнитных деталей может осуществляться и электромагнитными устройствами (рис. 10.9 – 10.11), позволяющими задавать требуемый угол между собираемыми деталями. Усилие, развиваемое электромагнитным прижимом, может достигать 25 ... 30 кН.

Рис. 10.10. Электромагнитный прижим

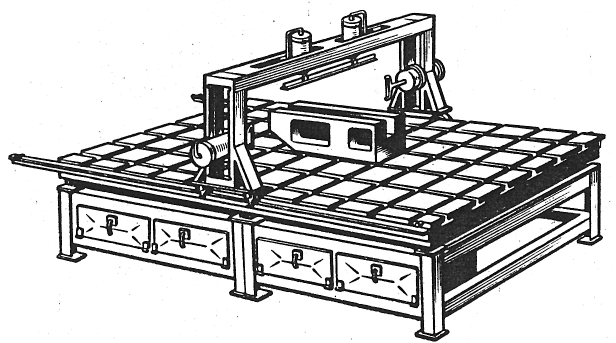

Для сборки изделий в единичном производстве применяются специальные стеллажи и стенды (рис. 10.12). Стеллажи служат для грубой установки средних и крупных изделий при сборке, сварке, отделке, правке и контроле.

Проектирование и изготовление специальных приспособлений для сборки и сварки каждого изделия в условиях единичного и мелкосерийного производства экономически нецелесообразно, однако изготовление сварных узлов без технологической оснастки приводит к повышению их стоимости и снижению точности сборки. В этом случае целесообразно применение универсальных сборно-разборных приспособлений, применяемых в сварочном производстве (СРПС).

Рис. 10.12. Универсальный стенд для сборки узлов в мелкосерийном и единичном производстве.

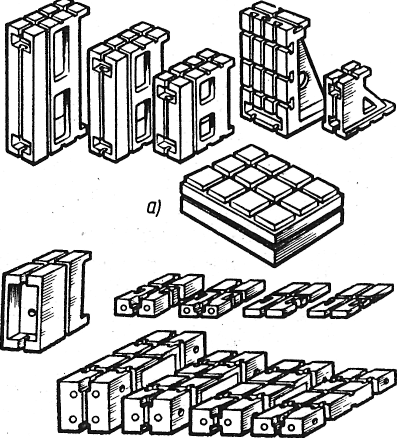

На рис.10.13 показаны элементы универсально-сборочных переналаживаемых элементов.

Комплект СРПС состоит из универсальных плит (рис. 10.13, а) с Т-образными продольными и поперечными пазами и типовых конструктивных элементов (рис. 10.13, б-е). Общая плита собирается из отдельных плит с размерами 750 1500 мм. Общий размер такой плиты определяется габаритными размерами собираемых узлов. В комплект СРПС может быть включены:

-

базовые детали (рис. 10.13, а) – плиты и угольники, являющиеся основаниями, на которых размещаются элементы универсальных приспособлений;

-

корпусные детали (рис. 10.13, б), подкладки и опоры, составляющие каркас приспособлений;

-

фиксирующие элементы (рис. 10.13, в) – упоры, призмы, опоры, фиксаторы, домкраты;

-

прижимные элементы (рис. 10.13, г) – прижимы, струбцины, распорки, стяжки, планки для закрепления деталей;

-

установочные детали (рис. 10.13, д) – шпонки для фиксации элементов универсальных приспособлений;

-

крепежные детали (рис. 10.13, е) – болты, шпильки, гайки, шайбы, сухари.

Рис.10.13. Элементы универсально-сборных переналаживаемых приспособлений.

П ример

сборки деталей на СРПС представлен на

рис. 11.14. Изделие - рама (рис. 11.14, а),

схема базирования деталей при сборке

рамы (рис. 11.14, б), детали СРПС,

используемые для сборки (рис. 11.14, г),

плиты (рис. 11.14, д) и компоновка СРПС

при сборке рамы (рис. 11.14,в).

ример

сборки деталей на СРПС представлен на

рис. 11.14. Изделие - рама (рис. 11.14, а),

схема базирования деталей при сборке

рамы (рис. 11.14, б), детали СРПС,

используемые для сборки (рис. 11.14, г),

плиты (рис. 11.14, д) и компоновка СРПС

при сборке рамы (рис. 11.14,в).

Другим примером универсального приспособления является – конструкция продольных балок стапелей, показанная на рис. 10.15,а, которая обеспечивает быстросменное надежное крепление и универсальность узлов (рис.10.15,б,в) при минимальном числе их типоразмеров и возможность осуществления различных вариантов их компоновок. Колонны таких приспособлений (рис. 10.15, г) и крепление к ним продольных балок также могут быть нормализованы.

Рис.10.15. Узлы сборочной оснастки в самолетостроении: а) схема крепления узла на балке стапеля; б) крепление вертикальных вилок; в) выдвижной винтовой фиксатор; г) крепление продольной балки на вертикальной колонне.

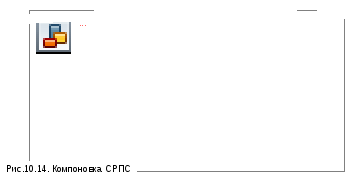

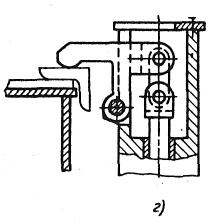

На рис. 10.16, а, б приведены конструкции опорных узлов зажимных устройств.

Привод зажимных устройств может быть различный: пневматический, гидравлический, электромеханический и др.

Пневмопривод обладает быстродействием, управляется дистанционно, позволяет производить зажатие детали одновременно в нескольких точках.

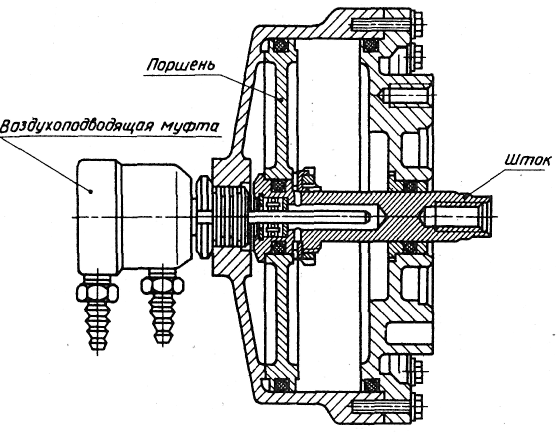

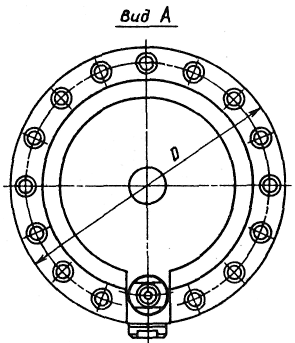

Пневмоцилиндр одностороннего действия (рис. 10.17, а,в) возвращается в исходное положение пружиной, у пневмоцилиндра двустороннего действия (рис. 10.17, б,г) обратный ход осуществляется подачей сжатого воздуха во вторую камеру. Способы крепления пневмоцилиндров (рис.10.18,а-в) выбирают в зависимости от конструктивной схемы зажимного приспособления. В случае зажима вращающихся деталей подвод воздуха к вращающемуся пневмоцилиндру осуществляется через муфту поворотного приспособления (рис. 10.19). Пневмоцилиндры работают от воздушной сети с давление 0,4 - 0,6 мПа.

Рис.10.17. Пневмоцилиндры одностороннего и двустороннего действия

Рис. 10.18. Способы крепления пневмоцилиндров.

Рис. 10.19. Вращающийся пневмоцилиндр.

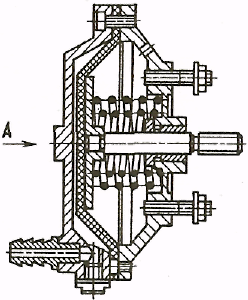

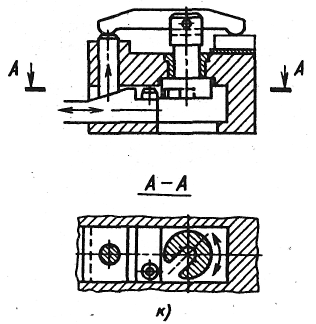

Если для зажатия деталей достаточны небольшие перемещения штока (до 40мм), целесообразно применять диафрагменные приводы (пневмокамеры) одностороннего (рис. 10.20) или двустороннего (рис. 10.21) действия. Они проще и дешевле, более долговечны, чем пневмоцилиндры.

Рис.10.20. Диафрагменная пневмокамера одностороннего действия.

Рис. 10.21. Вращающаяся пневмокамера двустороннего действия.

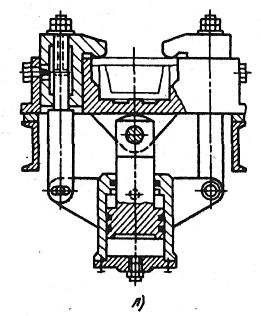

Гидропривод (рис. 10.22) применяется в тех случаях, когда требуется создать значительные усилия, превышающие в 10 раз и более усилия, получаемые при пневмоприводе. В гидроцилиндрах создаются большие давления, поэтому они имеют меньшие диаметры поршня.

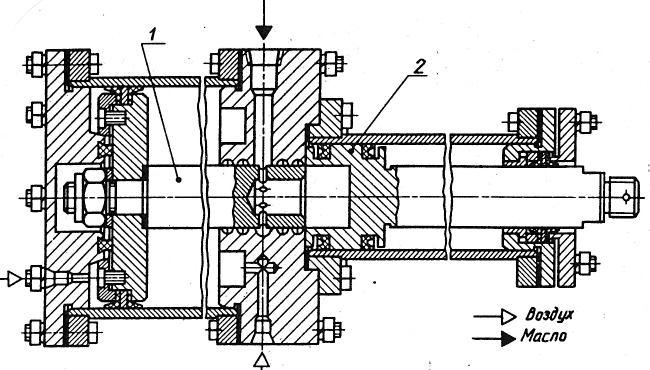

Пневмогидропривод (рис.10.23) обеспечивает по сравнению с пневмоприводом выигрыш в силе, пропорциональный квадрату отношения диаметров гидравлического цилиндра 2 и плунжера 1.

В

Р ис.10.22.

Гидропривод

двустороннего

действия:

ис.10.22.

Гидропривод

двустороннего

действия:

а, б, в, г -элементы возможного крепленая цилиндра.

Рис.10.23.

Пневмогидравлический

усилитель.

П

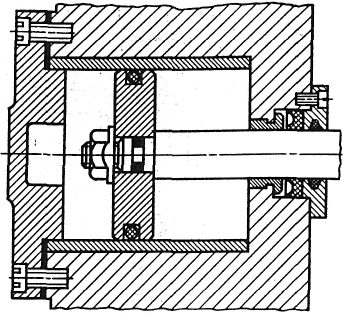

Рис.10.24.

Типовая

компоновка

встроенного пневмоцилиндра.

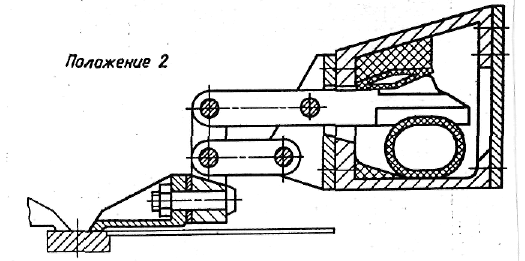

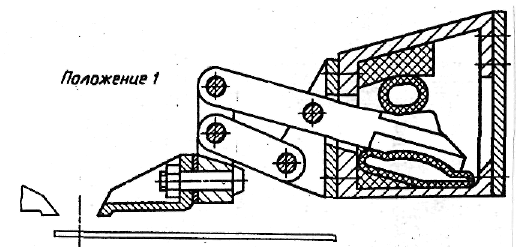

Пневмопривод часто применяют в сочетании с рычажными (рис. 10.30, а-з) и клиновыми (рис. 10.31, а-г) устройствами, что позволяет получать большие усилия зажатия.

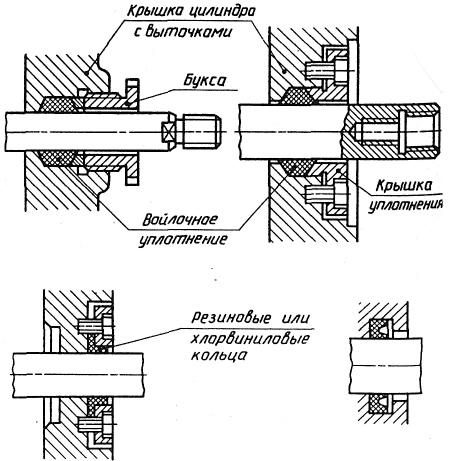

Рис.10.29.

Способы

уплотнения

штока и

крышки

цилиндра.

Крепление деталей с наружными цилиндрическими поверхностями можно осуществлять цангами или пневматическими патронами (рис. 10.32). Пневмоприжимные устройства с гибким шлангом (рис. 10.33) позволяют существенно уменьшить габариты приспособления с большим числом клавишных

прижимных элементов. Они широко применяются для прижатия тонких листов к подкладке.

Рис.10.33. Пневмошланговое

зажимное

приспособление,

сближающее

стыкуемые

кромки.

Варианты применения различных устройств в сборочных приспособлениях даны на рис. 10.34 – 10.36.

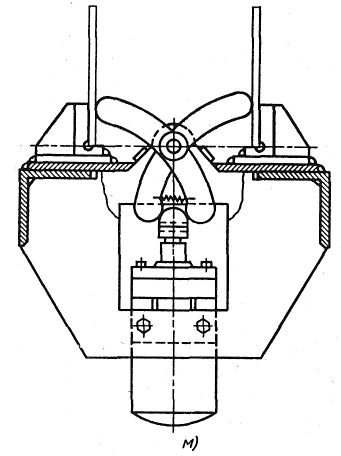

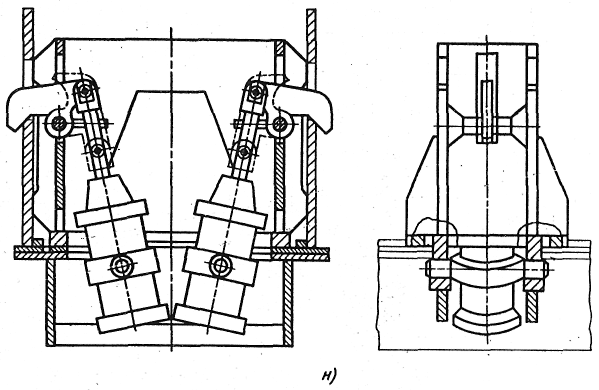

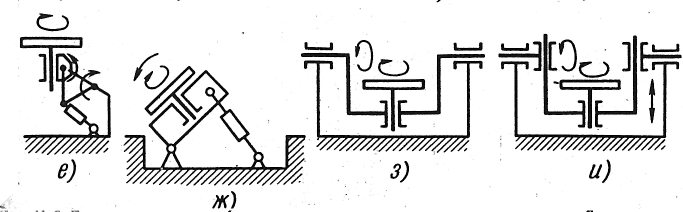

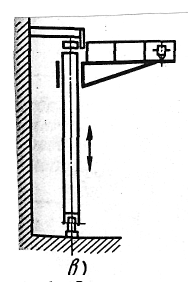

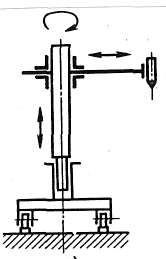

Для установки и наклона изделия в удобное для сварки положение и вращения изделия при сварке применяются манипуляторы. Они могут быть (рис.10.37):

-

а – консольные,

-

б – карусельные,

-

в, г – консольные с частичным и полным уравновешиванием относительно оси наклона,

-

д – карусельные с вертикальным подъемом,

-

е – карусельные с радиальным подъемом,

-

ж – рычажно-секторные,

-

з, и – карусельные с частичным и полным уравновешиванием относительно оси наклона.

-

к –

-

л –

-

м –

-

н –

Рис.10.34. Варианты зажимных устройств.

Рис. 10.35. Стойка с ручным прижимом.

Рис. 10.36. Быстродействующие байонетные (а, б), ручные (в, г, д) и самозажимной (е) прижимы.

Рис.10.37. Структурные схемы манипуляторов.

Н а

рис. 10.38 дан общий вид одного из

манипуляторов грузоподъемностью 5000

кг. Возможные схемы установки изделия

на манипуляторе приведены на рис. 10.39,

а-в. Для крепления сварочных головок

применяют тележки (рис. 10.40) различных

типов.

а

рис. 10.38 дан общий вид одного из

манипуляторов грузоподъемностью 5000

кг. Возможные схемы установки изделия

на манипуляторе приведены на рис. 10.39,

а-в. Для крепления сварочных головок

применяют тележки (рис. 10.40) различных

типов.

Рис. 10.39. Примеры использования манипуляторов.

Рис.10.40. Схемы тележек для сборочных аппаратов.

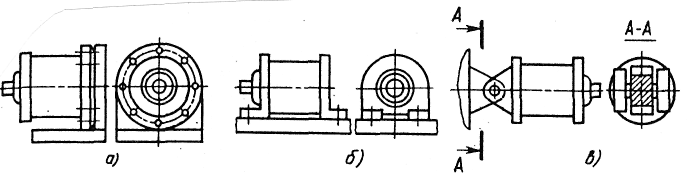

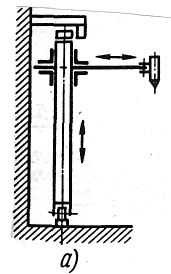

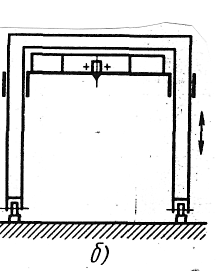

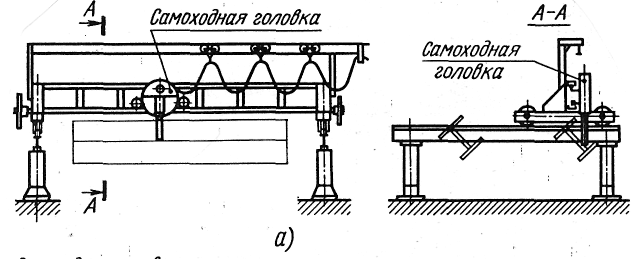

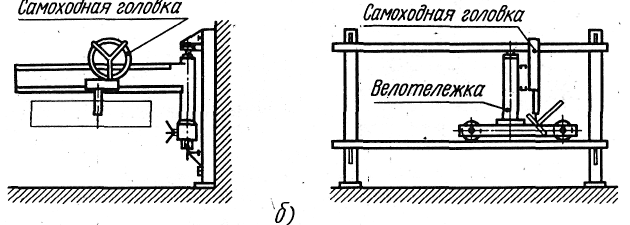

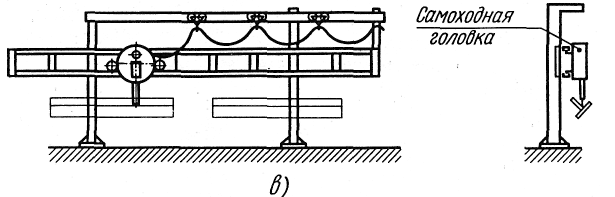

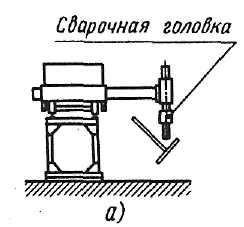

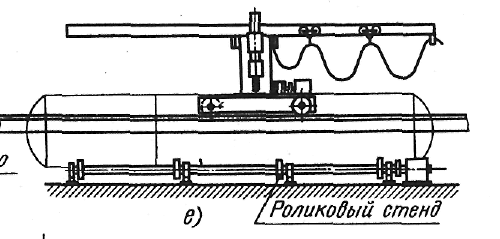

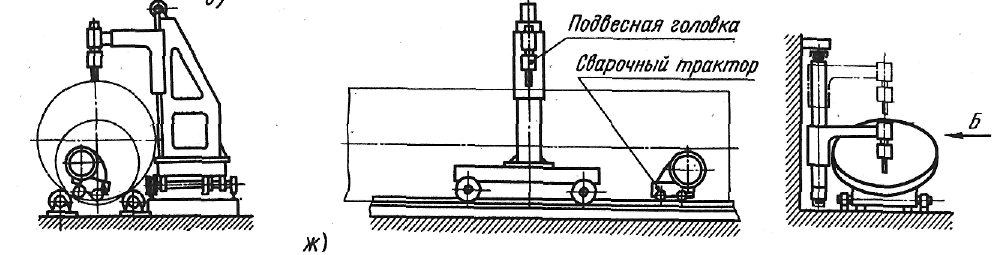

Комплекс оборудования, включающий сварочный аппарат и механическое оборудование, обеспечивающее крепление свариваемого изделия и перемещение сварочного аппарата или изделия со скоростью сварки, называют сварочной установкой. В зависимости от назначения установки для сварки могут быть разделены на установки для сварки прямолинейных швов при изготовлении балок, колонн, плоских секций и т.д. (рис. 10.37,а,б и 10.41) установки для сварки круговых и кольцевых швов при изготовлении колес, шкивов, труб, сосудов и других изделий (рис. 10.42).

Рис.10.41. Схемы установок для автоматической сварки прямолинейных швов.

Рис. 10.42. Установки для сварки прямолинейных и кольцевых швов.

Рис.10.42.

Установки для

сварки

прямолинейных

и

кольцевых

швов (продолжение).