- •Гидромеханика неоднородных систем

- •1. Гравитационное осаждение

- •1.1. Скорость осаждения

- •1.2. Конструкции аппаратов

- •2. Фильтрование

- •2.1. Уравнение периодической фильтрации

- •К определению констант фильтрации k и с

- •2.2. Конструкции фильтров

- •3. Центробежное разделение

- •3.1. Очистка запыленных газов

- •3.2. Разделение суспензий

- •3.3. Конструкции центрифуг

- •4. Электроочистка газов

- •5. Мокрая очистка газов

1.2. Конструкции аппаратов

К онструкции

гравитационных отстойников весьмапросты. Осаждение

твердых частиц из потоков газа может

проводиться в пылеосадительной

камере

(рис. 3). Камера имеет простой прямоугольный

корпус 1,

внутри которого расположены горизонтальные

полки 2.

Запыленный газ проходит между полками

с небольшой скоростью, при которой ранее

осадившаяся пыль не захватывается

потоком. Частицы пыли осаждаются на

полках, как это было

рассмотрено ранее. Слои непрерывно

откладывающейся пыли

периодически

сгребаются с каждой

полки с помощью механических скребков

через люки 4;пыль удаляется

через затвор 5в нижней части

камеры. Поперечная перегородка

3 служит

для

онструкции

гравитационных отстойников весьмапросты. Осаждение

твердых частиц из потоков газа может

проводиться в пылеосадительной

камере

(рис. 3). Камера имеет простой прямоугольный

корпус 1,

внутри которого расположены горизонтальные

полки 2.

Запыленный газ проходит между полками

с небольшой скоростью, при которой ранее

осадившаяся пыль не захватывается

потоком. Частицы пыли осаждаются на

полках, как это было

рассмотрено ранее. Слои непрерывно

откладывающейся пыли

периодически

сгребаются с каждой

полки с помощью механических скребков

через люки 4;пыль удаляется

через затвор 5в нижней части

камеры. Поперечная перегородка

3 служит

для

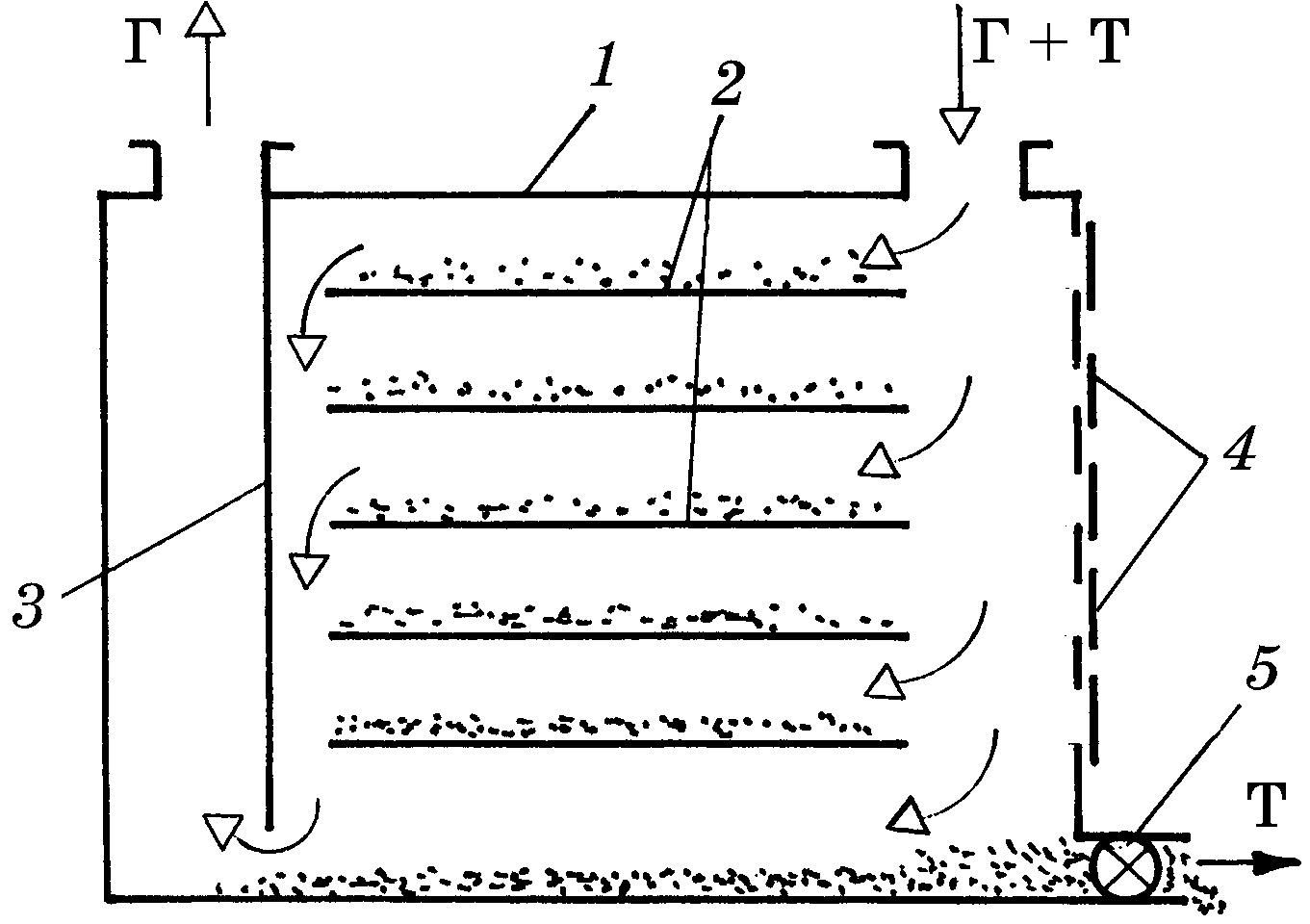

Рис. 3. Пылеосадительная камера:

1 – корпус; 2 – полки; 3 – перегородка; 4 – люки; 5 – затвор; Г – газ; Т – дисперсная твердая фаза

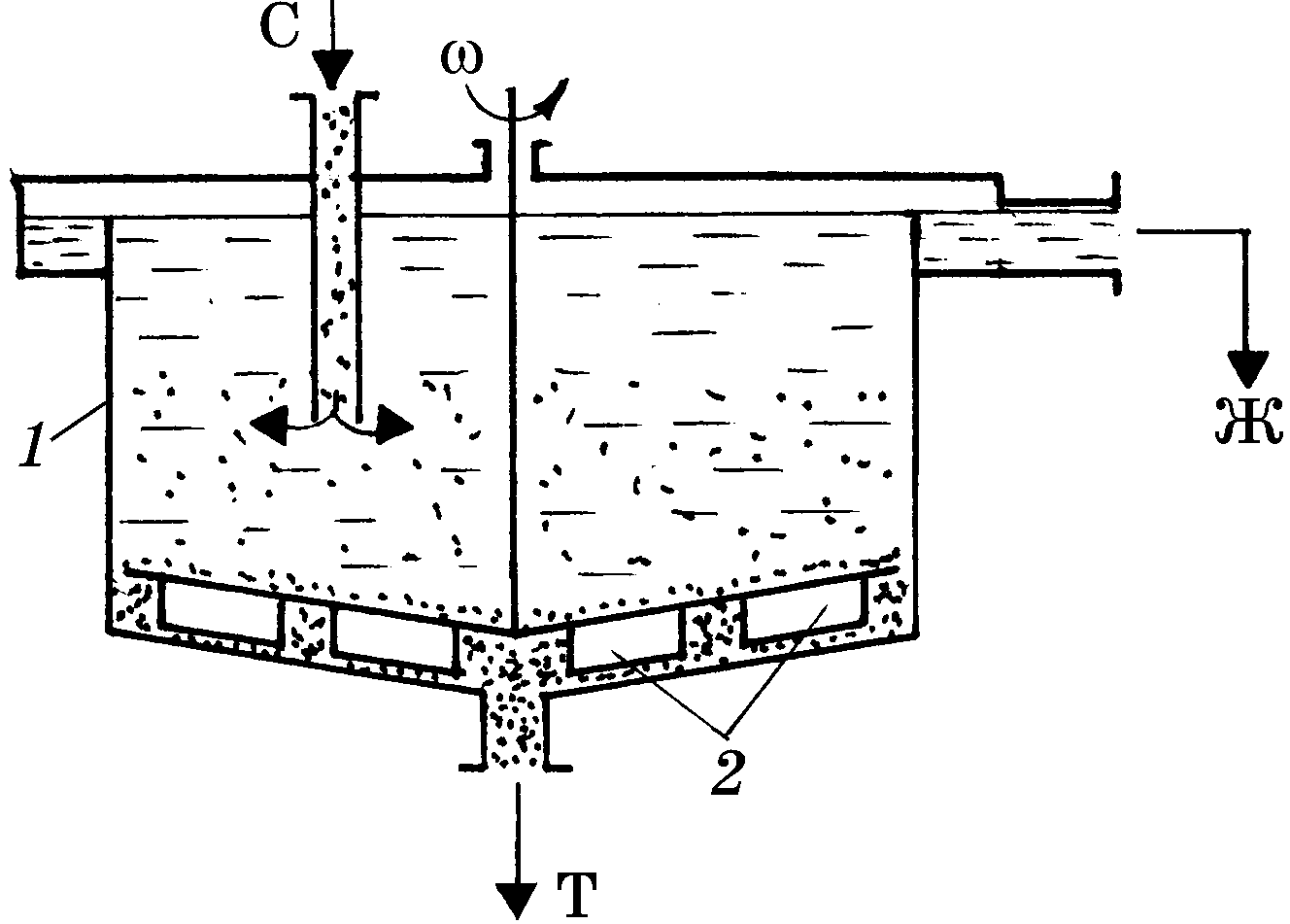

Р ис.

4. Отстойник непрерывного

действия:

ис.

4. Отстойник непрерывного

действия:

1 – цилиндрический корпус; 2 – вра-щающиеся скребки; С – суспензия; Т – влажный осадок; Ж – осветленная жидкость

выравнивания скоростей газамежду верхними и нижними полками. Расстояние междуполками составляет 100–200 мм;скорость движения газа w = 0,1–0,2 м/с.

Гравитационное осаждение не требует затрат энергии на создание разделяющей силы (ср. с последующими методами разделения), но и эффективность очистки газов от пыли в пылеосадительных камерах обычно не превышает 40–50 %, причем частицы эквивалентного диаметра менее 5 мкм, как правило, не успевают осадиться и уносятся с потоком очищаемого газа. Практически пылеосадительные камеры используются для предварительной очистки запыленных газов от основной массы пыли наиболее крупных фракций.

Суспензии разделяют в гравитационных отстойникахс непрерывным удалением влажного осадка медленно вращающимися скребками (рис. 4). Диаметр отстойников достигает 30 м и более. Частота вращения скребков не превышает 0,5 мин–1, чтобы образующийся у конического днища осадок не перемешивался со слоем осветленной жидкости в верхней части отстойника. Влажный осадок, содержащий до 50 % жидкости, перемещаетсяскребками 2 к центру днища и выгружается через нижний патрубок. Осветленная жидкость сливается в верхний кольцевой коллектор и выгружается из отстойника. Исходная суспензия загружается с малой линейной скоростью вблизи центра аппарата.

Работу отстойников легко автоматизировать, они потребляют относительно малое количество энергии, но их размеры значительны, а эффективность разделения не слишком велика.

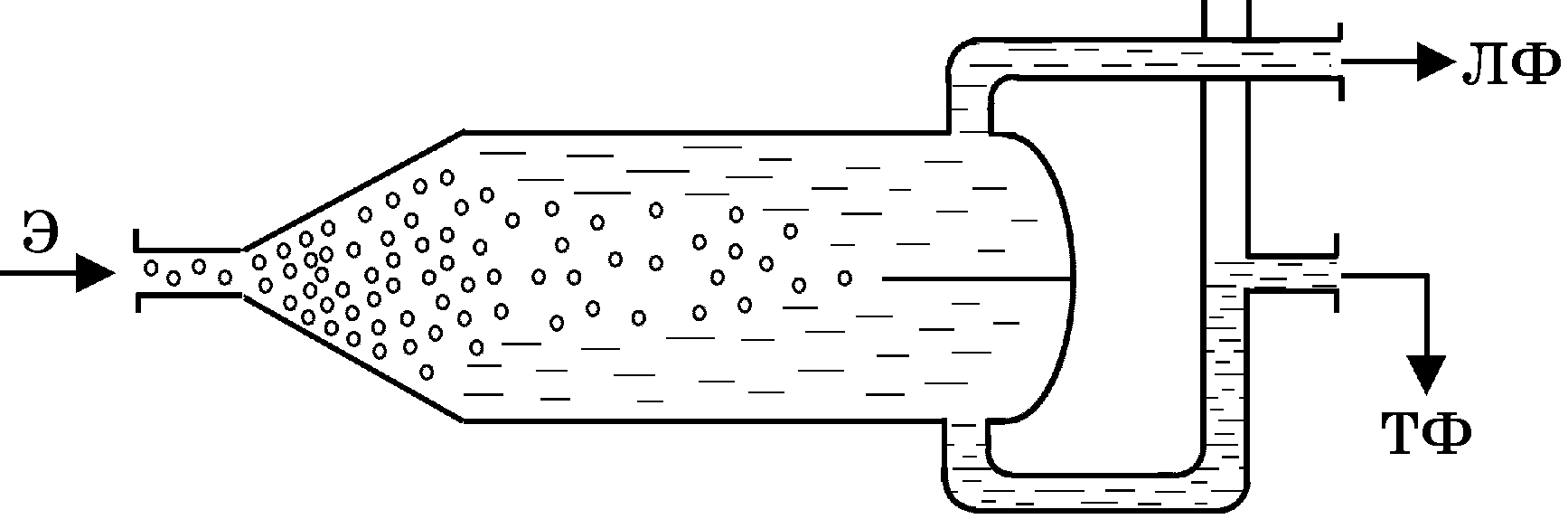

Отстойник для непрерывного разделения эмульсий изображен на рис.5. Эмульсия вводится с одного конца аппарата и с очень малой скоростью (обычно несколько миллиметров в секунду) перемещается вдоль отстойника. Капли легкой фазы под действием архимедовой подъемной силы всплывают в верхнюю частьрабочего объема, где постепенно сливаются и образуют сплошную фазу, которая отводится из верхней точки аппарата. Тяжелая фаза отводится из нижней части отстойника.

Если дисперсной фазой в исходной суспензии является не легкая, а более тяжелая фаза, то более тяжелые капли осаждаются в сплошной легкой фазе и по мере продвижения эмульсии вдоль аппарата вследст-

Рис. 5. Отстойник непрерывного действия для разделения эмульсий:

Э – эмульсия; ЛФ и ТФ – легкая и тяжелые фазы

вие слияния большого количества капель образуют сплошную тяжелую фазу. Легкая жидкость вытесняется в верхнюю часть отстойника. Разделенные жидкие фазы выводятся из верхней и нижней точек аппарата с противоположной от входа стороны рабочего объема.