- •Тема 1: Введение в логистику

- •1. Предмет и содержание понятия логистики

- •2. Задачи логистики

- •3. Принципы логистики

- •4. Показатели логистики

- •5. Предпосылки развития логистики

- •6. Этапы развития логистики

- •7. Источники экономического эффекта от использования логистики

- •Тема 2. Концептуальные и методологические основы логистики. (4 часа)

- •1. Концептуальные положения логистики

- •2. Функции логистики

- •3. Материальные потоки их классификация

- •4. Логистические операции и их классификация

- •5. Логистические системы

- •6. Методы принятия решений в логистике

- •Тема 4. Материально-техническое снабжение предприятия. Логистическое управление закупками и поставками.

- •1. Цели и задачи закупочной логистики

- •2. Функция снабжения на предприятии

- •3. Задача "сделать или купить" в закупочной логистике

- •4. Задача выбора поставщика

- •5. Система поставок "Точно в срок" (система тбс) в закупочной логистике

- •6. Метод быстрого реагирования

- •Тема 5: Логистика производственных процессов

- •2. Толкающая система продвижения материальных потоков

- •3. Тянущая система продвижения материальных потоков

- •1. Понятие и задачи распределительной логистики.

- •2. Логистические каналы и логистические цепи.

- •3. Развитие инфраструктуры товарных рынков

- •Тема 7. Логистика запасов

- •1. Понятие и необходимость материального запаса

- •2.Основные виды материальных запасов

- •3 Определение размера запасов

- •4 Общая характеристика систем контроля состояния запасов

- •5. Параметры основных систем контроля состояния запасов

- •6. Сравнительная характеристика основных систем контроля состояния запасов

- •Тема 3. Логистическое управление запасами и скаладированием

- •1. Понятие и теория управления запасами.

- •2. Организация управления запасами

- •3. Факторы, влияющие на размер запасов и интенсивность потоков внутрипроизводственной логистики.

- •4. Складирование

- •Тема 5:Логистическое управление транспортно-распределительной и финансово-сбытовой деятельнростью.

- •1. Транспортная задача

- •2. Факторы, влияющие на интенсивность потоков

- •3. Распределительная логистика

- •4. Финансовая логистика

- •Тема 6: Логистическое управление ценообразованием

- •1. Затраты на логистику

- •2. Установление цен на продукцию

- •3. Определение стимулирующих цен

2. Толкающая система продвижения материальных потоков

Толкающая система представляет собой систему подачи материалов, деталей или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции. Толкающая система характерна для традиционной организации производства; она менее способна к гибкой перестройке, К реагированию на колебания спроса. В системе толкающего типа каждый технический агрегат, каждый технологический предел имеет информационные и управляющие связи с центральным органом управления.

В иды:

иды:

1) система МРП (планирование потребности в материалах). В толкающей системе формулируется перечень необходимых материалов для производства определенного количества готовой продукции в соответствии с прогнозом рыночной конъюнктуры, затем производится формирование заказов поставщикам. МРП располагает широким набором машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени.

Для осуществления этих функций в системе МРП используются:

— данные плана производства (в специфицированной номенклатуре на определенный момент времени);

— файл материалов (формируется на основании плана производства и включает специфицированные наименования необходимых материалов, их количество в расчете на единицу готовой продукции, классификацию по уровням);

— файл запасов (данные по материальным ресурсам, необходимым для реализации графика производства, как по уже имеющимся, так и по заказанным, но еще не поставленным, по страховым запасам).

Формализация процессов принятия решений в системе МРП производится с помощью различных методов исследования операций. Имеется возможность рассчитывать потребность в сырье и материалах, формировать график производства, выдавать на печать или дисплей выходные формы. Использование системы МРП позволяет снизить уровни запасов, ускорить их оборачиваемость, сократить количество случаев нарушения сроков поставок.

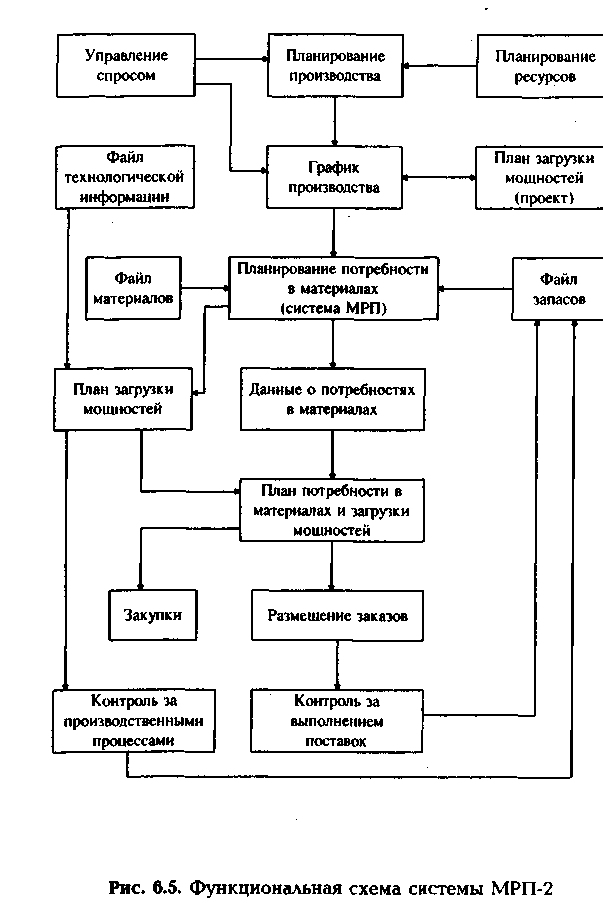

2) Система МРП-2 - второе поколение системы МРП. Поколения систем различаются не по уровню развития технологии, как поколения вычислительной техники, а по гибкости управления и широте функций. МРП-2 включает в себя функции системы МРП в части определения потребности в материалах, а также функции управления технологическими процессами. Чтобы определить потребность в материалах, необходимо решить ряд задач, в их числе прогнозирование, управление запасами, управление закупками и пр.

Схема МРП - 2

3. Тянущая система продвижения материальных потоков

Тянущая система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую осуществляется по мере необходимости. При работе по тянущей системе на каждом производственном участке создается строго определенный запас готовых деталей и узлов. Последующий участок заказывает и вытягивает с предыдущего участка изделия строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

В системе тянущего типа управляющие воздействия центрального органа прилагаются только к последнему агрегату логистической системы на выходе готового продукта, а информационные связи, сигнализирующие о состоянии подсистем, направляются от выхода ко входу технологической цепи. Активность предыдущих блоков логистической системы проявляется лишь тогда, когда на следующей ступени уровень запаса материалов достигает минимального значения. Эти связи и обеспечивают реализацию тянущего принципа функционирования логистической системы.

В иды:

иды:

1) «Канбан» (япония) — комплексная система организации производства, претворяющая в жизнь принципы общей теории систем, в соответствии с которыми предприятие трактуется как организационное единство. В этом смысле система «Канбан» противоречит традиционной научной организации труда («тейлоризму»), принципами которой являются максимальное разделение труда и узкая специализация работников.

Отличительная особенность - минимизация длительности производственного цикла. Материально-техническое обеспечение производства и отгрузка готовых изделий осуществляются по принципу «точно в срок». Производственные подразделения фирмы не располагают складами сырья, материалов, комплектующих изделий, готовой продукции, а межоперационные запасы сокращены до минимально возможных границ. В системе «Канбан» следует выделить три основные подсистемы:

— социальную (подбор и подготовка кадров, использование работников в соответствии с производственными потребностями, их стимулирование и продвижение по службе);

— техническую (оптимальное использование производственных мощностей, высокое качество продукции);

— производственную (рационализация материальных потоков, управление ходом производственного процесса).

Управление материальными потоками в таких условиях требует соответствующей организации информационного потока. Чем лучше они скоординированы, тем меньше производственные затраты, лучше используются производственные мощности и выше надежность всей системы. Задачей логистического анализа в системе «Канбан» является установление следующих факторов: где, что, через кого, когда и в каком количестве перемещается, складируется, упаковывается, отправляется. Таким образом, распознаются повторяющиеся функции и интегрируются отдельные факторы. Выходными данными такого анализа является последняя стадия производственного процесса — монтаж, окончательная сборка и сбыт продукции.

Основным носителем производственной информации является карта «Канбан», от которой и происходит название всей системы. Карты «Канбан» приписаны к транспортировочной таре на изделие, которая постоянно курсирует между двумя соседними фазами производственного процесса. Эти карты являются также документом, подтверждающим выполнение данной операции в определенный срок.

Система «Канбан» приносит высокую эффективность только при условии ее комплексного внедрения.

2) Система ОПТ (оптимизированная производственная технология). В этой системе на качественно новой основе получили дальнейшее развитие идеи, заложенные в таких системах, как «Канбан» и МРП. Основной принцип ОПТ состоит в выявлении «узких» мест или "критических ресурсов", в качестве которых могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал предприятия.

Фирмы, использующие ОПТ, не стремятся обеспечить стопроцентную загрузку рабочих, занятых на некритических операциях, поскольку это приводит к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени таких рабочих на повышение квалификации, проведение кружков качества.

В системе ОПТ в автоматизированном режиме решается ряд задач оперативного и краткосрочного управления производством, в том числе формирование графика производства на день, неделю и т. д. При формировании близкого к оптимальному графика производства используются критерии обеспеченности заказов сырьем и материалами, эффективности использования ресурсов, минимума оборотных средств в запасах, гибкости.

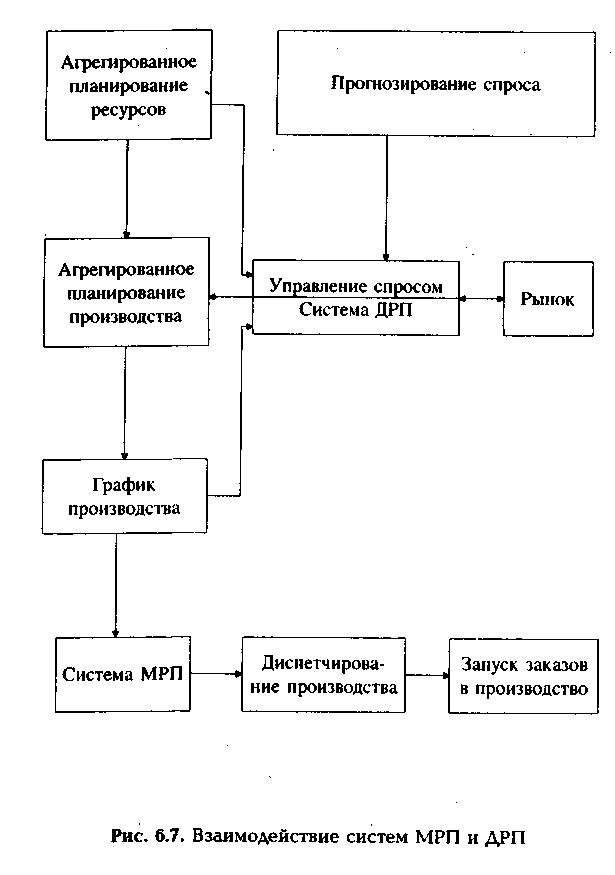

3 )Система управления и планирования

дистрибьюции продукции (ДРП) (США)

позволяет не только учитывать конъюнктуру,

но и активно воздействовать на нее. Эта

система обеспечивает устойчивые связи

снабжения, производства и сбыта, используя

элементы МРП. Первоначально в ДРП

осуществляется агрегированное

планирование с использованием

прогнозов и данных о фактически

поступивших заказах. Далее формируется

график производства, дезагрегируется

план производства, составляется

специфицированный план с указанием

конкретных дат, количества комплектующих

изделий и готовой продукции. И наконец,

с помощью системы МРП производится

расчет потребности в материальных

ресурсах и производственных мощностях

под график производства. ДРП позволяет

прогнозировать с определенной степенью

достоверности рыночную конъюнктуру,

оптимизировать логистические издержки

за счет сокращения транспортных

расходов и затрат на товародвижение. С

помощью ДРП можно планировать поставки

и запасы на различных уровнях цепи

распределения, осуществлять информационное

обеспечение различных уровней цепи

распределения по проблемам рыночной

конъюнктуры.

)Система управления и планирования

дистрибьюции продукции (ДРП) (США)

позволяет не только учитывать конъюнктуру,

но и активно воздействовать на нее. Эта

система обеспечивает устойчивые связи

снабжения, производства и сбыта, используя

элементы МРП. Первоначально в ДРП

осуществляется агрегированное

планирование с использованием

прогнозов и данных о фактически

поступивших заказах. Далее формируется

график производства, дезагрегируется

план производства, составляется

специфицированный план с указанием

конкретных дат, количества комплектующих

изделий и готовой продукции. И наконец,

с помощью системы МРП производится

расчет потребности в материальных

ресурсах и производственных мощностях

под график производства. ДРП позволяет

прогнозировать с определенной степенью

достоверности рыночную конъюнктуру,

оптимизировать логистические издержки

за счет сокращения транспортных

расходов и затрат на товародвижение. С

помощью ДРП можно планировать поставки

и запасы на различных уровнях цепи

распределения, осуществлять информационное

обеспечение различных уровней цепи

распределения по проблемам рыночной

конъюнктуры.

Конечная функция системы ДРП — планирование транспортных перевозок. Основой базы данных системы ДРП являются информация о перевозимой и складируемой продукции, получаемая от фирмы-изготовителя, и информация со складов.

4) Комплексная система оптимального транспортного обслуживания (КСОТО). (Россия) Необходимым условием для ее создания явилось наличие устойчивых транспортных связей, а достаточным — организационное единство управляющей структуры транспортного обслуживания. В процессе математического обеспечения КСОТО были решены следующие задачи:

— создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок;

— оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок;

— моделирование технологического процесса межцеховых перевозок;

— изучение динамики существующих на предприятии грузопотоков, что позволяет создать математическую модель межцеховых перевозок и разработать алгоритм моделирования перевозок готовой продукции для заданного количества с учетом минимизации транспортных затрат;

— оптимизация структуры парка транспортных средств фирмы; на базе схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации транспортного парка; КСОТО позволяет также осуществлять выбор рационального вида транспорта для обслуживания локальной системы или отдельного маршрута;

— создание оптимальной системы перевозок на базе постоянно действующих маршрутов, при этом оптимизируется объем транспортной партии для грузов, перевозимых в унифицированной таре;

— разработка методики определения удельных затрат на загрузочно-разгрузочные, транспортные и складские работы при межцеховых перевозках; при этой разрабатываются общие и удельные затраты на эти работы как для отдельных цехов, так и для предприятия в целом.

4. Эффективность применения логистического подхода к управлению материальными потоками на производстве

Известно, что 95—98% времени, в течение которого материал находится на производственном предприятии, приходится на выполнение погрузочно-разгрузочных и транспортно-складских работ. Этим обусловливается их значительная доля в себестоимости выпускаемой продукции.

Логистический подход к управлению материальными потоками на предприятии позволяет максимально оптимизировать выполнение комплекса логистических операций.

Перечислим слагаемые совокупного эффекта от применения логистического подхода к управлению материальным потоком на предприятии.

1. Производство ориентируется на рынок. Становится возможным эффективный переход на малосерийное и индивидуальное производство.

2. Налаживаются партнерские отношения с поставщиками.

3. Сокращаются простои оборудования. Это обеспечивается тем, что на рабочих местах постоянно имеются необходимые для работы материалы.

4. Улучшается качество выпускаемой продукции.

5. Сокращается производственный цикл и минимизируются затраты.

Остановимся подробнее на причинах, позволяющих снизить затраты, связанные с производственным процессом:

♦ Оптимизация запасов — одна из центральных проблем логистики. Содержание запасов требует отвлечения финансовых средств, использования значительной части материально-технической базы, трудовых ресурсов.

Применение логистики позволяет уменьшить производственные запасы на 50%,

♦ Сокращение численности вспомогательных рабочих. Чем меньше уровень системности, тем неопределеннее трудовой процесс и тем выше потребность во вспомогательном персонале для выполнения пиковых объемов работ.

♦ Снижение потерь материалов. Любая логистическая операция — это потенциальные потери. Оптимизация логистических операций — это сокращение потерь.

♦ Улучшение использования производственных и складских площадей. Неопределенность потоковых процессов заставляет резервировать большие добавочные площади. В частности, при проектировании торговых оптовых баз неопределенность потоковых процессов вынуждает на 30% увеличивать площади складских помещений.

♦ Снижение травматизма. Логистический подход органически вписывает в себя систему безопасности труда.

Тема: Распределительная логистика