- •1 Дробилки. Расчет основных эксплуатационных показателей валковой дробилки 4

- •1 Дробилки. Расчет основных эксплуатационных показателей валковой дробилки

- •2 Расчет сушильного аппарата с псевдоожиженным (кипящим) слоем

- •3 Расчет основных конструктивных параметров сушильной башни

- •4 Промышленные фильтры. Расчет производительности и прочности вертикальной конструкции автоматического фильтр-пресса

- •5 Расчет пластинчатых теплообменников

- •1,9,10 И 12 – штуцера; 2 – неподвижная плита; 3 – штанга; 4 – теплообменная пластина; 5,6 – прокладки; 7 – стойка; 8 – винт; 11 – нажимная плита; а,б,в и г – проходные отверстия

- •6 Расчет толщины стенки корпуса цилиндрических аппаратов

- •7 Расчет укреплений отверстий

- •8 Расчет аппаратов с рубашкой

- •9 Расчет фланцевых соединений

- •10 Расчет опор аппаратов

- •Список использованных источников

3 Расчет основных конструктивных параметров сушильной башни

Цель работы: ознакомиться с процессом сушки, видами сушилок и методикой механического расчета основных элементов сушильной башни.

3.1 Основные сведения

Сушка – процесс удаления влаги из твердого материала путем её испарения и отвода образовавшихся паров.

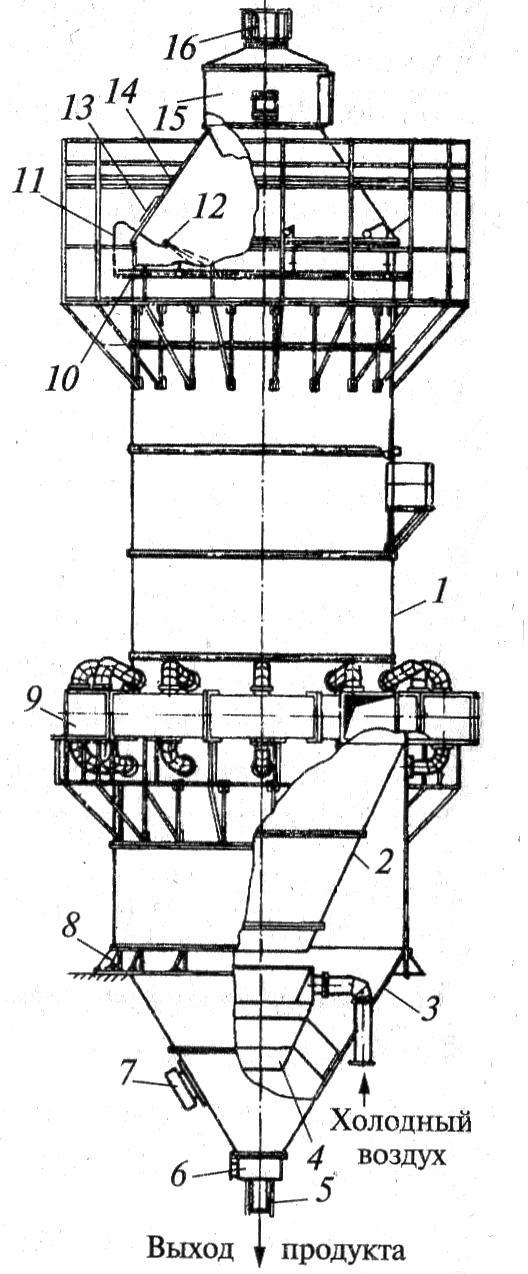

Типичная конструкция сушильной башни представлена на рисунке 3.1.1. Корпус башни 1 собирается из нескольких разъемных царг с фланцами. В нижней цилиндрической части башни монтируются два конуса – наружный 3 и внутренний 2, через которые выгружается готовый продукт – порошок. В наружном конусе башни находится разгрузитель-охладитель 4, в который по касательной к его поверхности подается холодный воздух, охлаждающий порошок перед выгрузкой его из башни. Охлажденный порошок выгружается из башни через нижний патрубок, а нагретый воздух, поднимаясь вверх, смешивается с поточными газами, подаваемыми через коллектор газа 9, образуя газовоздушную смесь, которая выступает сушильным агентом. На конусной крышке 14 устанавливается восемь люков с откидными смонтированными окнами 13 для наблюдения за процессом и восемь симметрично расположенных по окружности форсунок 12 для распыления композиции. Отработанные газы, пройдя сушильную башню снизу вверх, отсасываются через верхний патрубок.

Рисунок 3.1.1 – сушильная башня

3.2 Расчет сушильной башни

Методика расчета сушильных башен состоит в определении их диаметра, высоты рабочей зоны, а также проверке на устойчивость их основных механических элементов .

Диаметр

сушилки

![]() определяется по формуле:

определяется по формуле:

![]() ,

(1)

,

(1)

где

![]() - объемный расход газа для сушки материала,

- объемный расход газа для сушки материала,![]() ;

;

![]() -

средняя скорость газа,

-

средняя скорость газа,

![]() .

.

Расчетное

значение диаметра округляется до

ближайшего значения, кратного 0,5.

Полученное округленное значение

принимаем за величину конструктивного

диаметра

![]() .

.

Высота

цилиндрического корпуса башни

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() ,

(2)

,

(2)

где

![]() -

активная высота сушильной башни,м;

-

активная высота сушильной башни,м;

5,5 - добавка, учитывающая, что подача топочных газов осуществляется выше конического днища.

Активная

высота сушильной башни

![]() рассчитывается

по формуле:

рассчитывается

по формуле:

![]() ,

(3)

,

(3)

где

![]() - полезный объем сушильной башни, который

определяется приблизительно по опытным

данным,

- полезный объем сушильной башни, который

определяется приблизительно по опытным

данным,![]() .

.

Расчетную

длину цилиндрического корпуса

![]() определим по формуле:

определим по формуле:

![]() ,

(4)

,

(4)

где

![]() -

количество царг, из которых собран

цилиндрический корпус башни.

-

количество царг, из которых собран

цилиндрический корпус башни.

Полученное

значение

![]() округляется

до ближайшего целого значения.

округляется

до ближайшего целого значения.

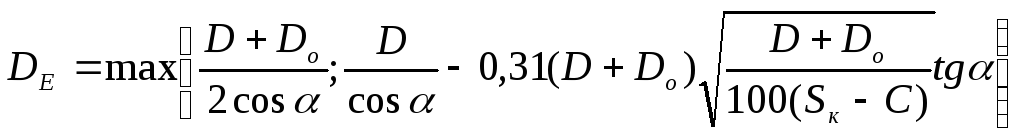

Расчет толщины цилиндрического корпуса башни произведем по формуле:

![]() ,

(5)

,

(5)

где

![]() - наружное атмосферное давление,

- наружное атмосферное давление,![]() Па.

Па.

![]() -

модуль упругости стали, из которой

изготовлен корпус,

-

модуль упругости стали, из которой

изготовлен корпус,

![]() ;

;

![]() -

конструктивная прибавка на коррозию и

эрозию, м.

-

конструктивная прибавка на коррозию и

эрозию, м.

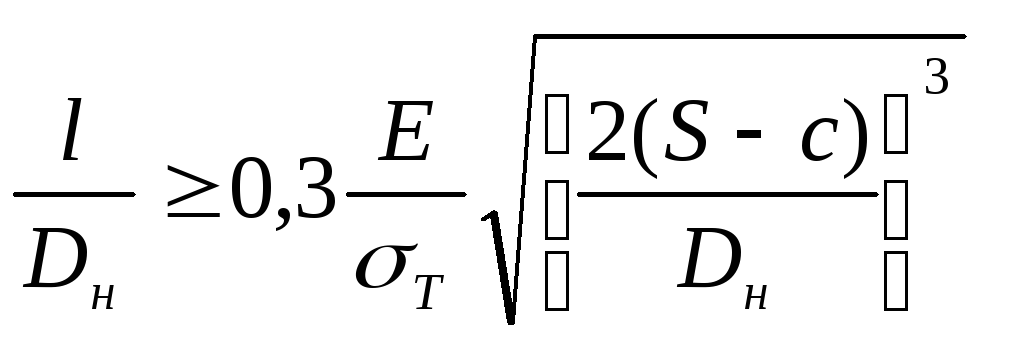

Проверим применимость формулы (5) по условиям:

- первое условие

![]() ,

(6)

,

(6)

где

![]() - наружный диаметр корпуса башни,

определяемый по формуле

- наружный диаметр корпуса башни,

определяемый по формуле

![]() ;

(7)

;

(7)

- второе условие

,

(8)

,

(8)

где

![]() -

предел текучести стали корпуса,

-

предел текучести стали корпуса,![]() .

.

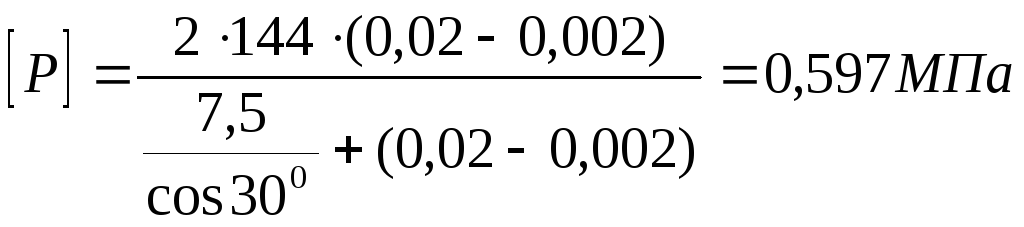

Произведем

расчет конических обечаек башни, приняв

толщину стенки конической обечайки

равной толщине стенки цилиндрической

обечайки

![]() .

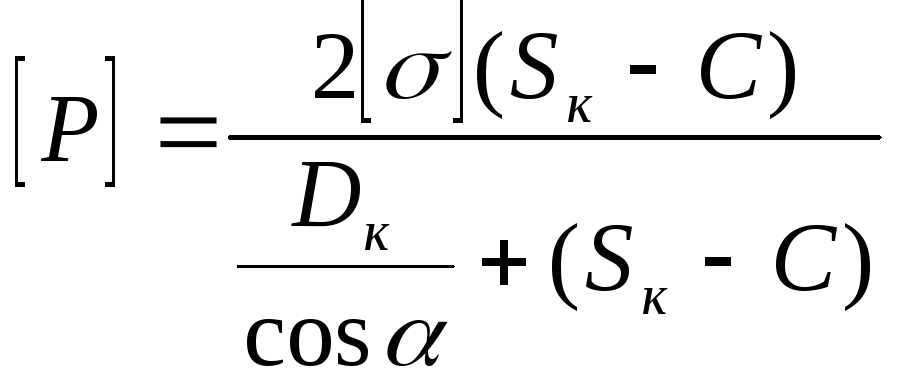

Проверим, не превышает ли наружное

давление на конус

.

Проверим, не превышает ли наружное

давление на конус![]() по условию прочности допускаемого

давления

по условию прочности допускаемого

давления![]()

,

(9)

,

(9)

где

![]() - допускаемое напряжение стали,

- допускаемое напряжение стали,![]() ;

;

![]() -

угол уклона конической обечайки башни,

-

угол уклона конической обечайки башни,

![]() .

.

Проверим выполнение условия применимости формулы (9)

![]() .

(10)

.

(10)

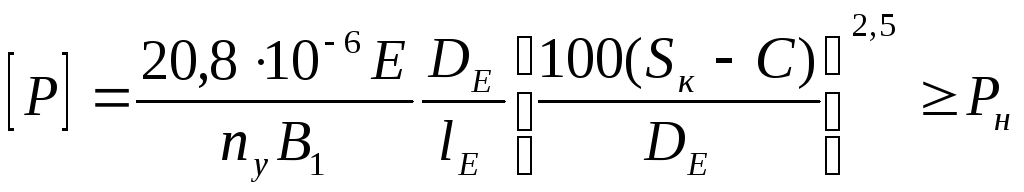

Произведем проверку устойчивости конической обечайки в пределах упругости

,

(11)

,

(11)

где

![]() -

внутренний диаметр основания усеченного

конуса обечайки,м;

-

внутренний диаметр основания усеченного

конуса обечайки,м;

![]() -

высота усеченного конуса обечайки, м;

-

высота усеченного конуса обечайки, м;

![]() -

коэффициент запаса устойчивости, который

для рабочих условий равен 2,4;

-

коэффициент запаса устойчивости, который

для рабочих условий равен 2,4;

![]() -

коэффициент, учитывающий перегрузку

конической обечайки по сравнению с

цилиндрической, принимается равным 1.

-

коэффициент, учитывающий перегрузку

конической обечайки по сравнению с

цилиндрической, принимается равным 1.

![]() определяется

из условия

определяется

из условия

,

(12)

,

(12)

где

![]() -

внутренний диаметр вершины усеченного

конуса,м.

-

внутренний диаметр вершины усеченного

конуса,м.

Высота усеченного конуса определяется по формуле

![]() .

(13)

.

(13)

В результате расчетов зачастую получается так, что толщина стенки гладкой цилиндрической и конической обечайки велика. А так как они изготавливаются из дорогостоящих сталей, желательно уменьшать толщину стенки, для чего в конструкции обечайки предусматривают продольные ребра жесткости. На практике это позволяет в несколько раз уменьшить толщину обечайки.

3.3 Пример расчета сушильной башни

Произвести

механический расчет основных элементов

сушильной башни, для которой объемный

расход газа

![]()

![]() ,

средняя скорость газа

,

средняя скорость газа![]()

![]() ,

полезный объем сушильной башни

,

полезный объем сушильной башни![]()

![]() ,

внутренний диаметр вершины усеченного

конуса

,

внутренний диаметр вершины усеченного

конуса![]() м.

Корпус

башни собран из 5 царг.

Конструктивная

прибавка на коррозию и эрозию

м.

Корпус

башни собран из 5 царг.

Конструктивная

прибавка на коррозию и эрозию

![]() м.

м.

Определяем

диаметр сушилки

![]() по формуле (1):

по формуле (1):

![]() .

.

Принимаем,

что

![]() .

.

По

формуле (3) рассчитываем активную высоту

сушильной башни

![]() :

:

![]() .

.

Высоту

цилиндрического корпуса башни

![]() определяем по формуле (2):

определяем по формуле (2):

![]() .

.

По

формуле (4) определим расчетную длину

цилиндрического корпуса

![]() :

:

![]() .

.

За

расчетное значение принимаем

![]() .

.

Рассчитаем толщину цилиндрического корпуса башни по формуле (5):

![]() .

.

Наружный

диаметр корпуса башни

![]() определим по формуле (7):

определим по формуле (7):

![]() .

.

Проверим применимость условий (6) и (8):

- первое условие

![]() ;

;

![]() ;

;

- второе условие

![]() ;

;

![]() .

.

Условия применимости (5) выполняются.

Примем

толщину стенки конической обечайки

равной

![]() .

.

Произведем

проверку на превышение наружного

давления на конус

![]() по условию прочности допускаемого

давления

по условию прочности допускаемого

давления![]() по формуле (9):

по формуле (9):

;

;

![]() .

.

Условие прочности выполняется, следовательно, корпус башни не разрушится под действием атмосферного давления.

Проверим выполнение условия применимости формулы (9):

![]() ;

;

![]() .

.

Условие применимости выполняется.

Определим

внутренний диаметр основания усеченного

конуса обечайки

![]() из условия (12):

из условия (12):

![]() ;

;

![]() .

.

Получаем,

что

![]() .

.

По формуле (13) определим высоту усеченного конуса:

![]() .

.

Проверим устойчивость конической обечайки в пределах упругости по формуле (11):

![]() .

.

Условие

устойчивости конической обечайки

выполняется:

![]() .

.

Следует отметить, что в случае невыполнения хотя бы одного из условий применимости или надежности конструкция сушильной башни не работоспособна, так как при данных условиях работы могут произойти разрушение или потеря устойчивости. В рассмотренном примере все условия выполняются, следовательно, конструкция сушилки работоспособна.

3.4 Задание для самостоятельного расчета конструктивных параметров сушильной башни

Рассчитать диаметр и высоту рабочей зоны распылительной сушилки, а также произвести механический расчет её основных конструкционных элементов, используя данные таблицы 3.4.1.

Таблица 3.4.1 – Исходные данные для расчета сушильной башни

|

Номер варианта |

|

|

|

|

|

|

1 |

74000 |

0,5 |

440 |

0,002 |

3 |

|

2 |

70000 |

0,45 |

390 |

0,004 |

3,5 |

|

3 |

75300 |

0,47 |

455 |

0,002 |

3 |

|

4 |

78400 |

0,55 |

398 |

0,003 |

3,5 |

|

5 |

72800 |

0,51 |

424 |

0,004 |

3 |

|

6 |

69400 |

0,6 |

441 |

0,003 |

3,5 |

|

7 |

67200 |

0,58 |

402 |

0,002 |

3 |

|

8 |

73000 |

0,46 |

448 |

0,003 |

3,5 |

|

9 |

77500 |

0,52 |

423 |

0,002 |

3 |

|

10 |

71900 |

0,59 |

434 |

0,004 |

3,5 |

|

11 |

68300 |

0,48 |

395 |

0,004 |

3 |

|

12 |

79900 |

0,57 |

417 |

0,003 |

3,5 |

|

13 |

76300 |

0,5 |

440 |

0,002 |

3 |

|

14 |

75400 |

0,49 |

425 |

0,004 |

3,5 |

|

15 |

78900 |

0,61 |

418 |

0,003 |

3 |

Корпуса

всех сушильных башен выполнены из стали

Х18Н10Т, для которой

![]() ,

,![]() ,

,![]() (температура

стенки корпуса

(температура

стенки корпуса![]() ).

Башни собраны из 5 царг.

).

Башни собраны из 5 царг.