методички 2 курс ПБ / Каф. мех. и инж. графики / Детали машин

.pdf

51

Таблица 4.4

aω, мм |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

|

|

|

|

|

|

|

|

|

|

|

А, м2 |

0,19 |

0,24 |

0,36 |

0,43 |

0,54 |

0,67 |

0,8 |

1,0 |

1,2 |

1,4 |

|

|

|

|

|

|

|

|

|

|

|

ψ – коэффициент, учитывающий отвод тепла через основание; для сталь-

ной или чугунной поверхности установки редуктора ψ =0,3, для бетона ψ = 0. [tM] - допускаемая температура масла. Для обычных редукторных масел

[tM] = 80 – 90 oС. Если tM > [tM], то применяют искусственное охлаждение,

устанавливая на червяк обдуваемый вентилятор. Тем самым повышается коэф-

фициент теплоотдачи KT.

Пример расчета.

Исходные данные: крутящий момент на колесе Тт = 700Нм, угловая ско-

рость на валу колеса ωТ = 4,73 с-1, число оборотов nт = 45,2 об/мин, передаточ-

ное число U = 20, мощность на червяке Рб = 4,2 кВт.

Выбираем материал червяка согласно таблице приложения 6.

Сталь 40Х.

Определяем ожидаемую скорость скольжения по формуле (4.1):

Vs' 4,3 Т U 3 ТT 4,3 4,73 213 700 3,065(м/с); 103 103

700 3,065(м/с); 103 103

Выбираем материал колеса в зависимости от скорости скольжения со-

гласно таблице приложения 14. Скорость скольжения 3 м/с, по таблице видно,

что это материал II группы.

Марка материала – БрА9ЖЗЛ;

Способ отливки – в землю;

Предел прочности σв = 392 МПа;

Предел текучести σТ = 200 МПа;

Допускаемые напряжения при изгибе [σ0]и = 100 МПа.

Находим допускаемое контактное напряжение червячного колеса:

52

Для колес из оловянной бронзы при шлифованных и полированных чер-

вяках с твердостью поверхности витков >НВ420 по формуле 4.2: [σ]Н2 = 0.9·σВ2 ·КHL=0,9∙392∙0,79 = 279 (МПа),

где σВ2 и σT2 - соответственно предел прочности и текучести материала

(приложение 13);

КHL - коэффициент долговечности определяют по формуле:

КHL = (107 / NHE2)1/8 = 0,79,

где NHE2 - эквивалентное число циклов напряжения червячного колеса

NHE2 = 60∙С∙nт=60∙24000∙45,2= 6,5∙107

где С – срок службы привода.

Для заданных условий работы принимаем С = 24000 часов. Коэф-

фициент долговечности для червячной передачи находится в рекомендованных пределах – (0.67 … 1.15).

[σ]Н2=279≤ 4σT2 = 200∙4=800 (МПа) – условие выполняется.

Находим допускаемое контактное напряжение на изгиб по формуле (4.5). [σ ]F2 = (0,08σв + 0,25σт)КFL,

где КFL – коэффициент долговечности при расчёте на изгиб. По формуле

(4.6): КFL =9 |

106 |

9 |

106 |

=1,5. |

|

Т |

24000 |

||||

|

|

|

[σ ]F2 = (0,08∙392+0,25∙200) ∙1,5=122,04 (МПа).

Определяем межосевое расстояние по формуле (4.7):

|

Т |

Т 103 1,1 |

61 |

700 103 |

1,1 |

||

а =61 |

[ ]2H |

2792 |

|

=130 (мм). По ГОСТу (табл.4.1) |

|||

3 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

принимаем а = 140 (мм).

Определяем число витков червяка Z1. Оно зависит от передаточного чис-

ла червячного редуктора. При U= 15…30 Z1 = 2. Предварительно число зубьев червячного колеса по формуле (4.8):

Z2 = Z1·U= 2∙20 = 40.

Находим модуль зацепления по формуле (4.9):

m = (1,4…1,7) а / Z2 = (1,5…1,7)140/ 40= 5…5,6 (мм). Примем m= 5(мм).

53

Определяем коэффициент диаметра червяка по формуле (4.10): q = 2 а /m - Z2 = 2∙140/5 - 40 (мм) = 16 (мм). Примем q = 16мм.

Уточняем межосевое расстояние:

а = 0,5m(q + Z2) = 0,5∙5(16+40) = 140 (мм).

Фактическое передаточное число:

Z

U 2 =40/2=20.

ф Z1

Расхождение с принятым не должно превышать 3%. В нашем случае рас-

хождение 0%.

Определяем геометрические размеры червячной передачи.

Основные размеры червяка.

Делительный диаметр: d1 = mq= 5∙16 = 80 (мм).

Диаметр вершин витков:

da1 = d1+2m = 80 + 2∙5 = 90 (мм).

Диаметр впадин витков:

df1 = d1-2,4m= 80 - 2,4∙5 = 68 (мм).

Начальный диаметр:

dw1 = m(q + 2x)= 5(16 + 0) = 80 (мм).

Угол подъёма витка червяка:

γ = arctg Z1 = 22º q

Длина нарезаемой части червяка:

b1 = (10 + 5,5|x| + Z1)m= (10 + 0 + 2 )5 = 60 (мм).

Основные размеры червячного колеса.

Делительный диаметр: d2 = mZ2 =5∙40 = 200 (мм).

Диаметр вершин зубьев:

da2 = d2+2m(1+х)=200 + 2∙5 = 210 (мм).

54

Диаметр впадин зубьев:

df2 = d2 - 2m(1,2-х) =200 - 2∙5 = 190 (мм).

Наибольший диаметр колеса:

d |

|

d |

|

|

6m |

= 210 + 6∙5/(2+2) = 222 (мм). |

aM 2 |

a2 |

|

||||

|

|

|

Z1 2 |

|||

Ширина венца:

b2 = 0,355a при Z1 = 1 или 2; b2 = 0,315a при Z1 = 4. b2 = 0,355∙140 =50 (мм).

Условный угол обхвата червяка венцом колеса по формуле (4.24):

sin δ = |

|

b2 |

= |

50 |

= 0,57. Тогда δ = 34,80. |

|

da1 |

0,5m |

90 0,5 5 |

||||

|

|

|

Определяем фактическую скорость скольжения по формуле (4.26):

V |

s |

|

u тd1 |

|

|

20 4,73 40 |

=2,14 (м/с). |

||||||

2cos 103 |

2 cos22 103 |

||||||||||||

|

|

|

|

|

|

|

|

||||||

Тогда – угол трения |

φ=2 по таблице приложения 15. |

||||||||||||

Коэффициент полезного действия червячного редуктора по формуле |

|||||||||||||

(4.25): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tg |

|

|

|

tg20 |

0,93. |

|

|

|

|

|

|

|

tg |

|

||||||

|

|

|

|

|

|

|

|

tg(20 2) |

|||||

Определяем силы в зацеплении червячной пары по формулам (4.27) – (4.29).

Окружная сила на червяке и осевая сила на колесе:

F |

F |

|

2T 10 |

3 |

|

2 22 103 |

|

Б |

|

= |

|

= 1100 (Н). |

|||

|

|

||||||

t1 |

a2 |

|

d1 |

|

|

40 |

|

|

|

|

|

|

|

||

Окружная сила на колесе и осевая на червяке:

F |

F |

|

2T 103 |

|

2 369.6 |

103 |

|

T |

= |

|

|

= 4400 (Н). |

|||

t2 |

a1 |

|

d2 |

|

168 |

|

|

|

|

|

|

|

|

||

Радиальная сила

Fr1 = Fr2 = Ft2tgα = 4,4·tg20 = 1600 (Н), где α = 20˚ - угол зацепления.

55

Проверочный расчёт передачи на контактную прочность. Условие кон-

тактной прочности червячной передачи по формуле (4.30):

|

|

|

170q |

|

H |

Z2 |

|||

|

|

3

Z /q 12 a TТ

3 |

KН |

|

170 16 |

|

40/16 1 3 |

|

3 |

|

||

10 |

|

|

|

|

|

|

700 10 |

|

1 225(МПа), |

|

40 |

|

140 |

|

|||||||

|

|

|

|

|

|

|

|

|

||

где KН – коэффициент нагрузки, принимаемый в зависимости от окруж-

ной скорости колеса: V |

2 |

|

d2nТ |

. |

|

||||

|

|

60 1000 |

||

V2 3,14 200 45.2 =0,6 (м/с). При V2 ≤ 3 (м/с) КН = 1. 60 1000

Так как 225<279МПа - условие выполняется.

Проверяем напряжение изгиба зубьев колеса.

Напряжение изгиба в зубьях червячного колеса по формуле (4.31):

F |

0,7YF2 |

Ft2 |

KF |

0,7 1,45 |

4400 |

1 17,86 |

(МПа), |

b m |

|

||||||

|

|

|

|

50 5 |

|

||

|

|

2 |

|

|

|

|

|

где

YF2 – коэффициент формы зуба, принимаемый в зависимости от эквива-

лентного числа зубьев колеса. Zv2 = Z2/cos3γ=40/cos22=40/0,8=50. Тогда

YF2=1,45 по таблице приложения 16.

KF = KH - коэффициент нагрузки; KF =1.

Так как 17,86 МПа < 122,04 МПа, то есть F 2 F 2 - условие прочности

на изгиб выполняется.

Проведем тепловой расчет редуктора.

Температура масла в редукторе по формуле (4.32):

tМ tO |

|

P (1 ) 103 |

20 |

4,2(1 0,93) 103 |

o |

Б |

|

||||

|

|

= 63,8( С), |

|||

KT A(1 ) |

12 0,43(1 0,3) |

где t0 - температура окружающей среды: t0 = 20oС; PБ – мощность на червяке, PБ = 4,2кВт ;

η - коэффициент полезного действия червячного редуктора, определен-

ный в п.4.3. η=0,93;

KT - коэффициент теплоотдачи. Примем KT = 12 Вт/м2;

56

А- площадь теплоотвода корпуса червячного редуктора, м2. Определяется по табл. 4.4. При межосевом расстоянии aω = 140мм А=0,43 м2;

ψ – коэффициент, учитывающий отвод тепла через основание; для сталь-

ной поверхности установки редуктора – рамы ψ =0,3.

Проведем сравнение полученной температуры с [tM] - допускаемой тем-

пературой масла. Для обычных редукторных масел [tM] = 80 – 90 oС.

Так как 63,8 oС < 80 oС, то есть, tM < [tM], то дополнительных мер по охлаждению червячного редуктора применять не следует.

5.Расчет ременной передачи

Вработе рекомендуется производить расчет клиноременной передачи на основании данных: условия эксплуатации, крутящий момент Т1, частота вра-

щения вала ведущего шкива n1, передаточное число ременной передачи U1-2.

Данные берутся из табл. 1.1.

5.1. Определяют сечение ремня в зависимости от крутящего момента на

ведущем шкиве по табл. 5.1.

Таблица 5.1

Минимальные значения диаметров шкивов для передачи наибольших

моментов

Обозначение сечения |

Крутящий момент Т1, Нм |

Минимально возможный |

ремня |

|

диаметр шкива D1min |

|

Нормальное сечение |

|

Z |

<30 |

63 |

A |

15…60 |

90 |

B |

50…150 |

125 |

C |

120…600 |

200 |

|

Узкое сечение |

|

SPZ |

<150 |

63 |

SPA |

90…400 |

90 |

SPB |

300…2000 |

140 |

SPC |

>1500 |

224 |

Стандартный ряд диаметров шкивов, мм: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315

57

5.2.Определяют минимально возможный диаметр ведущего шкива D1min

взависимости от сечения ремня по табл. 5.1. Для повышения эффективности работы передачи и сокращения числа ремней рекомендуется принимать в ка-

честве диаметра ведущего шкива D1 следующий стандартный размер после

значения D1min.

5.3. Диаметр ведомого шкива, мм с учетом относительного скольжения ремня по шкиву ε = 0,015:

D2 = D1U1-2 (1-0,015). |

(5.1) |

Принимают ближайшее стандартное значение диаметра шкива по таблице

5.1.

5.4. Определяют минимально возможное межосевое расстояние, мм:

amin 0,55 D1 |

D2 T0 , |

|

|

(5.2) |

||

где То– высота сечения ремня, мм. Принимается в зависимости от вы- |

||||||

бранного сечения ремня по приложению 17. |

|

|

|

|

|

|

5.5. Определяют максимальное значение межосевого расстояния, мм: |

|

|||||

amax D1 |

D2 . |

|

|

(5.3) |

||

Принимают межосевое расстояние a из промежутка amin< a <amax. |

|

|||||

5.6. Длина ремня, мм: |

|

|

|

|

|

|

L 2a 1,57 D D |

|

D2 |

D1 2 |

. |

(5.4) |

|

|

|

|||||

1 |

2 |

|

|

4a |

|

|

|

|

|

|

|

||

Округляют L до ближайшего стандартного значения (приложение 17).

5.7. Поскольку длина ремня была округлена до стандартной, необходимо пересчитать межосевое расстояние, мм:

a 0,25 L w |

|

, |

|

L w 2 2y |

(5.5) |

58

где |

|

|

|

w 1,57 D1 |

D2 ,мм; |

(5.6) |

|

y D D 2 |

мм2. |

(5.7) |

|

2 |

1 |

|

|

5.8. Определяют угол обхвата меньшего шкива, град:

1 |

180 57 |

D2 D1 |

. |

(5.8) |

|

||||

|

|

a |

|

|

Для клиноременных передач должно соблюдаться условие α1 >120o.

5.9. Определяют скорость ремня, м/с:

V |

n1D1 |

(м/с); |

(5.9) |

|

Р60 1000

5.10.Определяют необходимое для передачи заданной мощности число

ремней:

PC |

p , |

(5.10) |

Z 1 |

PoCLC CZ

где Ро – мощность, допускаемая для передачи одним ремнем, кВт:

Определяют по приложениям 17-18 в зависимости от сечения ремня,

диаметра D1,частоты вращения вала ведущего шкива n1.

CL – коэффициент, учитывающий влияние длины ремня. Определяют по отношению расчетной длины, принятой в пункте 5.6, к базовой L/L0. Базовая длина, мм дана в приложениях 17-18 в скобках после сечения ремня;

Cα – коэффициент, учитывающий угол обхвата;

CZ – коэффициент, учитывающий число ремней в передаче. Предвари-

тельно число ремней в передаче определяется отношением P1/P0; Cр – коэффициент динамичности нагрузки.

Численные значения коэффициентов даны в приложении 20.

Если Z > 8; то следует перейти к следующему сечению ремня или

увеличить диаметр ведущего шкива D1.

59

5.11. Определяют силу, действующую на валы, Н:

F |

|

2F Zsin |

|

, |

(5.12) |

p |

|

||||

|

o |

2 |

|

|

|

|

|

|

|

|

где Fo – предварительное натяжение ветвей ремня, Н;

F |

850P1CpCL |

V |

2 |

; |

(5.13) |

|

Р |

||||

0 |

ZVРC |

|

|

||

|

|

|

|

||

θ – коэффициент влияния натяжения от центробежной силы. Определяют по таблице приложения 20.

5.12. Шкив для клиноременной передачи рекомендуется изготовлять из чугуна Сч15 и Сч18. При скоростях свыше 30 м/с - из стали 25 Л или алюми-

ниевых сплавов. Конфигурация обода шкива и размеры канавок приведены в таблице в приложении 24. Шкивы диаметры до 300 - 400 мм выполняются дис-

ковыми, свыше 400 мм - со спицами.

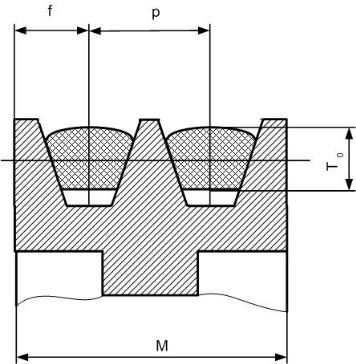

Вычисляют основные конструктивные размеры шкива (см. рис.5.2).

Ширина венца шкива М = (Z-1)p + 2f. Толщина обода δо = 1,2 Т0. Толщи-

на ступицы с = 1,2 δо. Значения p, f, T0 принимаются по таблице 17 приложения.

Рис. 5.2. Шкив

По завершении расчетов заполняют таблицу.

60

|

|

Таблица 5.2 |

|

|

|

параметр |

обозначение |

величина |

|

|

|

Тип ремня |

- |

|

|

|

|

Диаметр ведущего шкива, мм |

D1 |

|

|

|

|

Диаметр ведомого шкива, мм |

D2 |

|

|

|

|

Передаточное число |

U1-2 |

|

|

|

|

Межосевое расстояние, мм |

a |

|

|

|

|

Длина ремня, мм |

L |

|

|

|

|

Число ремней |

Z |

|

|

|

|

Сила, действующая на валы, Н |

Fp |

|

|

|

|

Пример расчета.

Исходные данные: мощность на ведущем валу Р1 = 6 кВт; число оборотов ведущего вала n1 = 953 об/мин; передаточное число Uр = 2; крутящий момент Т1 = 60 Нм.

Выбираем сечения ремня:

При Т1 = 60 Нм выбираем ремень сечения B ГОСТ 1284-89 по таблице

5.1. Ремень имеет параметры (по приложению 17): h = 10,5 мм – высота ремня;

q = 0,18 кг – масса 1 м длины ремня; D1min = 125 мм.

Увеличиваем диаметр меньшего шкива, руководствуясь размерами табл.5.1, на два размера.

Примем диаметр меньшего шкива D1 = 160 мм.

Определяем диаметр большего шкива по формуле (5.1): D2 = D1·Up·(1- ), где

относительное скольжение = 0,015; D2 = 160·5·0,985 = 315,2 (мм).

Примем D2 = 315 мм (приложение 22).