- •3.1 Ведущий вал редуктора.

- •3.2 Промежуточный вал редуктора.

- •3.3 Ведомый вал редуктора.

- •7.1 Ведущий вал редуктора.

- •7.2 Промежуточный вал редуктора.

- •7.3 Ведомый вал редуктора.

- •9.1Ведущий вал редуктора.

- •9.2 Промежуточный вал редуктора.

- •9.3 Ведомый вал редуктора.

- •9.3 Ведомый вал редуктора.

- •11.1 Ведущий вал редуктора.

- •11.2 Промежуточный вал редуктора.

- •11.3 Ведомый вал редуктора.

- •Перечень используемой литературы:

7.3 Ведомый вал редуктора.

Ft4 = 4408 Н; d4 = 400мм.

Fr4= 1604 Н ;

7.3.1 Реакции в опорах.

Горизонтальная плоскость:

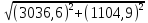

=

0; - Rx5

· (l6

+ l7)

+ Ft4·

l7

= 0;

=

0; - Rx5

· (l6

+ l7)

+ Ft4·

l7

= 0;

Rx5

=

=

=

=

1371,4 Н;

=

1371,4 Н;

=

0; Rx6

· (l6

+ l7)

- Ft4·

l6

= 0;

=

0; Rx6

· (l6

+ l7)

- Ft4·

l6

= 0;

Rx6

=

=

=

=

3036,6 Н;

=

3036,6 Н;

Вертикальная плоскость:

=

0; Ry5

· (

=

0; Ry5

· ( )

+ Fr4·

l7

= 0;

)

+ Fr4·

l7

= 0;

Ry5

=

=

=

=

499 Н;

=

499 Н;

=

0; Ry6

· (

=

0; Ry6

· ( )

- Fr4·

l6

= 0;

)

- Fr4·

l6

= 0;

Ry6

=

=

=

=

1104,9 Н;

=

1104,9 Н;

Проверка

: ;

Ry5

-

Fr4

- Ry6

= 0.

;

Ry5

-

Fr4

- Ry6

= 0.

499 – 1604 + 1104,9 = 0

7.3.2 Суммарные реакции.

R5

=

=

=

=

=

= 1459,4 Н;

= 1459,4 Н;

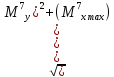

R6

=

=

=

=

=

=3231,4 Н

=3231,4 Н

7.3.3 Изгибающие моменты.

Построение эпюр изгибающего и крутящего моментов.

Горизонтальная плоскость:

=

0;

=

0;

=

0

=

0

=

Rx5

·l6

= 1371,4 · 124= 170 Н·м;

=

Rx5

·l6

= 1371,4 · 124= 170 Н·м;

Вертикальная плоскость:

=

0;

=

0;

=

0;

=

0;

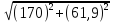

=

Ry5

· l6

= 499 · 124 = 61,9 Н·м

слева

=

Ry5

· l6

= 499 · 124 = 61,9 Н·м

слева

=

Ry6

· l7

= 1104,9 · 56 = 61,9 Н·м

справа

=

Ry6

· l7

= 1104,9 · 56 = 61,9 Н·м

справа

7.3.4 Суммарный изгибающий момент.

М7

= =

=

= 180,92 Н·м.

= 180,92 Н·м.

7.3.5 Крутящий момент. Построение эпюр крутящего момента.

Мz

=

·

·

=

4408 ·

=

4408 ·

=

881,6 Н·м;

=

881,6 Н·м;

Для шарикоподшипников.

7.3.6 Расчетная долговечность, млн.об.

L

=

;

;

где с – динамическая грузоподъемность, кН;

c = 52 кН;

-

эквивалентная нагрузка, Н;

-

эквивалентная нагрузка, Н;

а1 – коэффициент надёжности;

а1 = 1;

а2 – коэффициент условий эксплуатации и особенностей материала деталей подшипника;

а2 = 1;

=

(X

· V

·

=

(X

· V

·

)

· Kб

·Kт

,

)

· Kб

·Kт

,

где V – коэффициент вращения кольца;

Kб – коэффициент безопасности;

Kб = 1,3 – работа с умеренными толчками;

Kт – температурный коэффициент;

Kт

=

1 – температура нагрева меньше 105°;

Х – коэффициент радиальной и осевой нагрузки;

Опора 5:

=

X

· V

·

=

X

· V

·

· Kб

·Kт

· Kб

·Kт

=

1 · 1 ·1459,4 ·1,3 ·1= 1897,2 Н;

=

1 · 1 ·1459,4 ·1,3 ·1= 1897,2 Н;

Опора 6:

=

X

· V

·

=

X

· V

·

· Kб

·Kт

· Kб

·Kт

=

1 · 1 ·

=

1 · 1 · ·1,3 ·1= 4200,8 Н;

·1,3 ·1= 4200,8 Н;

,

следовательно, расчет будем вести по

опоре 6.

,

следовательно, расчет будем вести по

опоре 6.

L

= 1·1· =

1897,8

млн.об.

=

1897,8

млн.об.

7.3.7 Расчетная долговечность, ч

Ln

=

,

,

где n3 – частота вращения вала;

n3 = 77,4 об.мин.

Ln

=

= 408,7·

103

ч.

= 408,7·

103

ч.

8.1 Выбор и проверочный расчет муфт.

8.1.1 Ведущий вал. Муфта упругая, с торообразной резиновой оболочкой.

Муфты просты по конструкции и обладают высокой податливостью, что позволяет применять их в конструкциях, где трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках.

Материал

полумуфт – сталь Ст 3(ГОСТ 380-88); материал

упругой оболочки – резина с пределом

прочности при разрыве не менее 10 Н/ .

При предельно допустимых для муфты

смещениях радиальная сила и изгибающий

момент от нее не велики, поэтому при

расчёте валов и их опор этими нагрузками

можно пренебреч.

.

При предельно допустимых для муфты

смещениях радиальная сила и изгибающий

момент от нее не велики, поэтому при

расчёте валов и их опор этими нагрузками

можно пренебреч.

Муфту

выбирают по диаметру вала =

35 мм и величине расчетного момента.

=

35 мм и величине расчетного момента.

Тр1=Т1 ·Кр ,

где Т1 – номинальный, делительно действующий момент;

Т1 = 76,63 Н·м;

Кр – коэффициент режима; [6, с.4]

Кр

= 1,35

Тр1=76,63

Основные размеры элементов муфты могут быть приняты в соответствии

с ГОСТом - ГОСТ 21424-75. Данный ГОСТ предусматривает два типа муфт:

Основные параметры муфты:

Таблица 5

|

d или d1,мм |

Тр , Н·м

|

D, мм

|

d1, мм |

D1, мм |

D0, мм |

L, мм |

L1, мм |

L2, мм |

б, мм |

|

32,36 |

180 |

200 |

60 |

155 |

95 |

203 |

60,5 |

82,5 |

12,5 |

Для проверки прочности, рассчитывают на изгиб.

=

=

[

[ ],

],

где

– расчётное напряжение сдвига, МПа.

– расчётное напряжение сдвига, МПа.

б – толщина оболочки

D1 – диаметр окружностив сечении около зажима, мм;

[ ]

= 0,4 МПа – допускаемое напряжение на

сдвиг для материалов оболочки.

]

= 0,4 МПа – допускаемое напряжение на

сдвиг для материалов оболочки.

τср

=

=

0,382 МПа

=

0,382 МПа

[

[ ]

]

8.2 Ведомый вал редуктора. Выбор и проверочный расчет зубчатой муфты.

Муфта зубчатая типа МЗ состоит из двух зубчатых обойм, соединенных между собой пронизанными болтами, и двух зубчатых втулок, вставленных в обоймы. На обоймы устанавливаются крышки с манжетами. Соединяемые зубчатой муфтой валы запрессовываются в отверстия зубчатых втулок, а зубья втулок входят в зацепление с зубьями обойм. Форма зуба втулок делает возможным их незначительное смещение в любых направлениях.

Муфту

выбирают по диаметру вала

=

55 мм и величине расчетного момента.

=

55 мм и величине расчетного момента.

Тр3=Т3 ·К1∙К2 ,

где Т3 – номинальный, делительно-действующий момент, Н/м;

Т3= 881,5 Н·м;

К1 – коэффициент ответственности передачи;

К1 = 1 – поломка муфты не вызывает аварии машины;

К2 – коэффициент условий работы муфты;

К2=1 – спокойная работа муфты

Основные параметры зубчатой муфты:

Таблица 7

|

d, мм |

Tp, Н∙м |

nmax, об/мин |

Amin, мм |

D, мм |

D1, мм |

D2, мм |

L, мм |

B, мм |

L, мм |

m |

b |

z |

|

50 |

1400 |

5000 |

75 |

185 |

125 |

70 |

145 |

34 |

70 |

2,5 |

15 |

32 |

С

целью предупреждения недопустимой

интенсивности изнашивания, выполняют

проверочный расчёт муфты по условного

давлению:

Р

=

где Р – давление на поверхность зубьев, МПа;

[Р]=12…15 МПа – допускаемое давление на поверхность зубьев;

b – длина зуба, мм;

Dд – диаметр делительной окружности, мм;

Dд = m ∙ z

здесь m – модуль зацепления;

z – число зубьев втулки;

Dд = 2,5 ∙ 32 = 80

Р

=

= 4,5≤[Р]

= 4,5≤[Р]

9.

Выбор шпонок и проверочный расчет на

прочность.

Назначаем шпонки призматические со скругленными торцами.

Материал шпонок – Сталь 45 улучшенная

Допускаемое

напряжение смятия при стальной ступице

[ .=

110 …190МПа

.=

110 …190МПа