- •ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТА

- •ОБЪЁМ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА

- •ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

- •ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОГО ПРОЕКТА

- •ВВЕДЕНИЕ

- •1. АНАЛИЗ КОНСТРУКЦИЙ СТАНКОВ АНАЛОГИЧНОГО НАЗНАЧЕНИЯ ПО ЛИТЕРАТУРНЫМ И ПАТЕНТНЫМ ИСТОЧНИКАМ, А ТАКЖЕ ОБОСНОВАНИЕ ТЕХНИЧЕСКОГО СОВЕРШЕНСТВОВАНИЯ СТАНКА

- •2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ (МОДЕРНИЗАЦИЮ) ОБОРУДОВАНИЯ

- •3. РАЗРАБОТКА ПРИНЦИПИАЛЬНЫХ СХЕМ, ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ И ПРИВОДОВ

- •Касательная составляющая силы резания определяется по зависимости, Н

- •4. РАСЧЁТЫ И ОПИСАНИЕ КОНСТРУКЦИИ ФУНКЦИОНАЛЬНОГО МЕХАНИЗМА

- •4.1 ПРОЕКТИРОВАНИЕ МЕХАНИЗМА РЕЗАНИЯ

- •4.2 ПРОЕКТИРОВАНИЕ МЕХАНИЗМА ПОДАЧИ

- •4.3 ОБЩИЕ ИНЖЕНЕРНЫЕ РАСЧЕТЫ

- •4.4. РАСЧЁТЫ НА ПРОЧНОСТЬ, ЖЁСТКОСТЬ И ВИБРОУСТОЙЧИВОСТЬ

- •4.4.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •4.4.2. УКАЗАНИЯ К РАСЧЁТУ ВАЛОВ И ШПИНДЕЛЕЙ

- •4.4.3. РАСЧЁТ ВАЛОВ И ШПИНДЕЛЕЙ НА ПРОЧНОСТЬ.

- •4.4.4. РАСЧЕТ ВАЛОВ И ШПИНДЕЛЕЙ НА ЖЕСТКОСТЬ (НА ПРОГИБ).

- •5. РАЗРАБОТКА ЧЕРТЕЖА ОБЩЕГО ВИДА ОБОРУДОВАНИЯ

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ПРИЛОЖЕНИЯ

[τ]k - допускаемое напряжение кручения; n=1,3 - 1,5 — коэффициент безопасности; σ-1- предел выносливости при изгибе; τ-1- предел выносливости при кручении.

Для уменьшения механического износа обеспечивают минимально возможные удельные давления на трущихся поверхностях, при которых сохраняется неразрывность масляного слоя. В результате расчетов на жёсткость определяют размеры и материал деталей, которые обеспечивают при данной нагрузке деформации, не выходящие за пределы допустимых, правильную работу деталей и узлов и необходимую точность обработки, Увеличение жёсткости повышает виброустойчивость станка. Расчёт на нагрев деталей сводится к определению установившейся температуры деталей или узла из уравнения теплового баланса, которое учитывает количество тепла, вырабатываемого при работе детали и отводимого от неё. Колебания, возникающие при работе станка, приводят к ухудшению качества обработанной поверхности, нарушают нормальную работу деталей и узлов, вызывают усиленный износ и поломки режущих инструментов. Колебания бывают трёх видов: вынужденные, автоколебания и фрикционные автоколебания. Устранение колебаний достигается повышением жёсткости деталей и узлов, тщательной балансировкой деталей, улучшением работы передач, повышением класса чистоты рабочих поверхностей, применением специальных виброгосящих устройств и т.д.

4.4.2. УКАЗАНИЯ К РАСЧЁТУ ВАЛОВ И ШПИНДЕЛЕЙ

Для проведения расчёта необходимо знать следующие исходные данные:

1.Величину, характер, расположение в пространстве и изменение во времени действующих на вал нагрузок.

2.Форму и размеры тех элементов вала, от которых зависят прочность и жёсткость.

3.Материал вала, термическую (термохимическую) обработку.

4.Элементы технологии изготовления вала, от которых зависят жёсткость

ипрочность (чистота поверхности, наличие упрочнения и прочее).

45

5. Особые условия – наличие агрессивной среды, повышенная темпера тура, специальные требования безопасности и т.д.

В зависимости от требований и условий работы валов на стадии их проектирования могут использоваться различные методы расчётов: 1) по допускаемым напряжениям и по запасам прочности; 2)проектировочные и проверочные. Расчёт по допускаемым напряжениям не дает достаточно точных результатов. Проектировочные расчёты целесообразны для зубчатых колёс, звёздочек; а для валов (шпинделей) такие расчёты нужны в редких случаях, так как в практике конструирования никогда не удаётся выполнить конструкцию валов в соответствии с результатами проектировочных расчётов, поэтому особое значение при конструировании валов приобретают проверочные расчёты, в результате которых определяются запасы прочности. Под запасом прочности (степенью надёжности) понимается число, которое показывает, во сколько раз действующие на вал (шпиндель) нагрузки меньше тех, которые приводят к аварии. В тех случаях, когда специально оговаривается прогиб вала (например, для асинхронных электродвигателей он должен быть не больше 0,1 величины воздушного зазора), диаметр вала определяется из условий деформации и производится проверочный расчёт на прочность. Когда размеры вала выбираются конструктивно, в наиболее нагруженных его сечениях также производится проверочный расчёт на прочность. В валах, вращающихся с большим числом оборотов, подшипники скольжения или качения определяют размеры диаметров цапф или посадочных мест под подшипники на валу. В большинстве случаев эти размеры получаются больше, чем из расчёта на прочность, поэтому ими руководствуются при конструктивном оформлении вала. Расчет на прочность такого вала (шпинделя) является проверочным. Для расчёта валов на выносливость должны быть известны конструкция и их размеры. Эти данные обычно из предварительного расчёта, который является проектным. Расчёт на выносливость также является проверочным. При оценке запаса прочности вала (шпинделя) по отношению к перегрузкам максимальной величины сравнивают напряжение, вызываемое перегрузкой, с пределом прочности (временным сопро-

46

тивлением) или пределом текучести. При оценке запаса прочности валов по отношению к много раз повторяющимся нагрузкам нормальной (средней) величины сравнивают вызываемые ими напряжения с другой механической характеристикой материала, называемой пределом выносливости (пределом усталости). В первом случае расчёт вала называют расчётом на статическую прочность, а во втором – на выносливость (усталостную прочность).

4.4.3. РАСЧЁТ ВАЛОВ И ШПИНДЕЛЕЙ НА ПРОЧНОСТЬ.

Валы шпинделя станков в основном работают на изгиб и кручение. Оси в отличие от валов не нагружены крутящим моментом и работают только на изгиб. Расчёт осей является, как бы частным случаем расчёта валов. Предварительный расчёт валов на прочность производится по номинальным нагрузкам установившейся работы станка. По максимальным нагрузкам рассчитывают лишь в том случае, когда эти нагрузки в течение срока службы валов прикладываются много раз (порядка 10 раз и более). Если на валы, кроме расчётных нагрузок, в течение срока службы будут действовать нагрузки, превосходящие расчётные в два и более раза, то при предварительном расчёте необходимо по максимальным нагрузкам определить запас прочности по пределу текучести. В процессе работы усилия на валы передаются насажанными на них деталями: зубчатыми колёсами, шкивами, звёздочками и т.д. на шпиле, кроме того, действуют усилия, возникающие в процессе резания при обработке заготовок режущими инструментами. Опорами валов (шпинделей) являются подшипники. При расчёте все действующие силы должны быть приведены к центру валов. В целях определений опорных реакций эти силы нужно разложить по двум взаимно перпендикулярным направлениям (плоскостям). При горизонтальном расположении вала расположение сил необходимо произвести на горизонтальную и вертикальную плоскости и для каждой плоскости составить свою расчётную схему. Вал обычно представляется свободно лежащим на опорах. Действующие на вал нагрузки заменяются сосредоточенными силами, в каждой плоскости определяются реакции опор и строятся эпюры изгибающих и крутящих моментов. Суммарный изгибающий момент строится путём геометрического сложе-

47

ния моментов, действующих в горизонтальной и вертикальной плоскостях. Окончательный расчёт валов и шпинделей на прочность является прове-

рочным. Он производится по нагрузкам, принятом в предварительном расчёте. В окончательном расчёте определяются запасы прочности по пределу выносливости в наиболее нагруженных сечениях вала и в таких, которые имеют концентраторы напряжений.

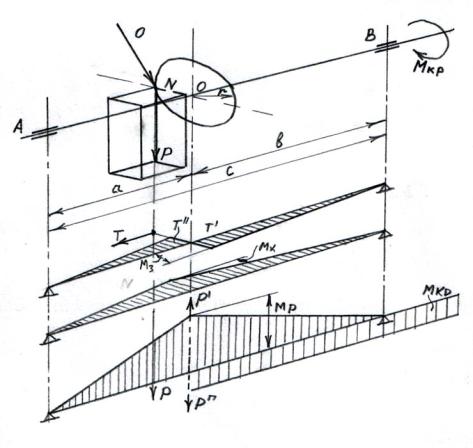

Допустим, что к детали на валу приложена под некоторым углом нагрузка Q (рис. 4.8).

Рис. 4.8 Схема к расчету вала на прочность

Составляющие этой силы Р, Т и V изгибают вал, а сила Р, кроме того, создаёт крутящий момент.

Mkp=P·r.

Последний снимается на правом конце вала через муфту. Эпюры изгибающих моментов и крутящего момента показаны на схеме (в горизонтальной плоскости). Изгибающий момент от силы Р (вертикальной плоскости)

48

Mp=(ab/a+b).

Изгибающий момент сечения вала О представляет собой геометрическую сумму моментов, а именно

Mизг=√(MT+Nn)2+M2p

Используя теорию прочности, найдём приведённый момент в виде

М=√М2изг + М2кр.

Зная диаметр вала в рассчитываемом сечении О, определяем приведен-

ные касательные и нормальные напряжения:

σnp = M/W= √M2изг + М2kp 0,1d3;

τnp = M/W= √M2изг + М2kp 0,2d3

где σnp - нормальное напряжение в сечении вала, Н/см2 ;

τnp- касательные напряжения в сечении вала, Н/см2; W - момент сопро-

тивления сечения вала для круга, равный

W=πd3/32≈0.1d3, см3,

d - диаметр вала в сечении О , см;

Wp - полярный момент сопротивления вала для круга, равный

Wp = πd3/16≈0.2d3, см3,

Mизг - изгибающий момент в сечении вала, Н-см; Мкр - крутящий момент в

сечении вала , Н-см.

В валах действуют знакопеременные напряжения, а поэтому критической величиной, характеризующей прочность материала, является предел выносливости. При сравнении расчетного напряжения с пределом выносливости следует учесть концентрацию напряжений в местах резкого изменения диаметра вала.

49