GTOiKD_SAMOJLENKOV27-01-23-16

.pdfПосле подсчета общей поверхности калориферов определим их

количество nкал, шт, по формуле:

пкал |

|

Fкал |

, |

(62) |

|||

fкал |

|||||||

|

|

|

|

|

|||

где fкал — поверхность нагрева одного калорифера, м2. |

|

||||||

п |

87,99 |

|

2,894шт. |

|

|||

|

|

||||||

кал |

30,4 |

|

|

|

|||

|

|

|

|

||||

Принимаем конструктивно в камере 3 пластинчатых калориферов.

2.9 Определение расхода пара

2.9.1 Расход пара на 1 м3 расчетного материала Рассчитаем расход пара на 1 м3 расчетного материала Рсуш.1м3, кг/м3, по

формуле:

|

3 |

qсуш |

m |

3 |

|

|

Р |

|

1м |

|

, |

(63) |

|

|

iп |

|

||||

суш.1м |

|

|

|

|

|

|

|

|

|

|

|

|

где qсуш — расход тепла на 1м3 расчетного материала для среднегодовых условий, кДж/кг;

m1м3 — масса испаряемой влаги на 1м3 древесины, кг/м3;

iп — энтальпия испарения или теплоотдача 1 кг пара при давлении в калорифере р=3бар, кДж/кг.

Р |

3 |

6447,49 288 |

875,88кг / м3 |

|

|||

суш.1м |

2120 |

|

|

|

|

||

2.9.2 Расход пара на камеру Массу пара для камеры определяют для зимних и среднегодовых

условий, в период прогрева и в период сушки пиломатериалов.

Массу пара для камеры Ркам.пр., кг/ч, определим по формуле:

41

Ркам.пр. |

Qпр |

Qисп Qогр |

3600 |

, |

(64) |

|

iп |

|

|||

|

|

|

|

|

где Qпр — общий расход тепла на начальный прогрев древесины, кВт;

Qогр — потери тепла через ограждения, кВт;

Qисп —общий расход тепла на испарение влаги, кВт;

iп — энтальпия испарения или теплоотдача 1 кг пара при давлении в калорифере р=3бар, кДж/кг.

В период сушки Для зимних условий:

Р |

кам.суш. |

113,72 16,69 3600 |

469,47кг / ч, |

|

2120 |

|

|

|

|

|

В период прогрева Для зимних условий:

Р |

|

|

687,82 16,69 3600 |

1196,34кг / ч, |

кам.пр. |

|

|||

|

2120 |

|

||

|

|

|

||

2.9.3 Расход пара на сушильный цех

Максимальный расход пара на сушильный цех в зимних условиях Рцех,

кг/ч, определим по формуле:

Рцех пкам.пр. Pкам.пр пкам.суш. Pкам.суш , |

(65) |

Где пкам.пр,— количество камер в которых одновременно происходит прогрев,

принимают равным 1/6 от общего числа камер, но не менее одной при любом малом числе камер, шт.;

пкам.суш.,— остальные камеры цеха ,в которых идет процесс сушки, шт.

Рцех 2 1196,34 6 469,47 5203,5кг / ч.

42

2.9.4 Среднегодовой расход пара на сушку всего заданного объема пиломатериалов

Среднегодовой расход пара на сушку заданного количества пиломатериалов Ргод, т/год, определим по формуле:

Ргод |

Р |

|

3 Ф Сдлит |

|

|

суш.1м |

|

, |

(66) |

||

|

1000 |

||||

|

|

|

|

||

где Ф=14000м3 — годовой объем фактических пиломатериалов;

Сдлит — коэффициент, учитывающий увеличение расхода пара при сушке пиломатериалов, сохнущих медленнее, чем расчетный материал,

определяется в зависимости от величины отношения средневзвешенной продолжительности сушки фактического материала τср.ф к

продолжительности сушки расчетного материала τрасч=3,5сут.

Определим средневзвешенную продолжительности сушки фактического материала τср.ф, ч, по формуле:

ср.ф |

|

1 Ф1 2 Ф2 ... п Фп , |

(67) |

|

|

Ф |

|

где τ1, τ2, …,τп — продолжительность сушки фактических пиломатериалов отдельно по породам и сечениям, ч;

Ф1, Ф2, …, Фп — годовой объем этих же пиломатериалов отдельно по породам и сечениям, м3;

Ф=18500м3 — годовой объем фактических пиломатериалов.

τ1=151,66ч, τ2=106,56ч, τ3=85,21ч, τ4=44,59ч; Ф1=4000м3, Ф2=3500м3, Ф3=3000м3, Ф4=3500м3.

|

|

|

151,66 4000 106,6 3500 85,21 3000 44,6 3500 |

99,4ч |

ср.ф |

|

|||

|

14000 |

|

||

|

|

|

||

|

|

|

ср.ф |

|

99,4 |

|

1,17 |

||

|

|

|

|

|

|

|

|||

|

|

|

расч |

85,21 |

|||||

|

|

|

|

|

|||||

При |

ср.ф |

1,17 |

коэффициент Сдлит 1,14 . |

||||||

расч |

|||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

43 |

|

|

||

875,88 14000 1,14 Р 13979,13м / год

год |

1000 |

|

2.10 Определение диаметров трубопроводов

Для определения диаметров трубопроводов рассчитывают диаметры главной паровой магистрали к сушильному цеху dмаг, отвода к камере dкам,

паропровода к калориферу камеры dкал, паропровода к увлажнительным трубам dпр, а также диаметры конденсационной магистрали цеха dконд.маг и

конденсационного трубопровода от калорифера камеры dконд.кам.

2.10.1 Диаметр главной паровой магистрали к сушильному цеху Рассчитаем диаметр главной паровой магистрали к сушильному цеху

dмаг, мм, по формуле:

d маг |

18,8 |

|

|

Рцех |

|

|

, |

(68) |

|

|

|

|

|

||||||

|

|

|

п |

п |

|

||||

|

|

|

|

|

|

||||

где Рцех=5203,5кг/ч — расход пара на сушильный цех;

ρп=2,12кг/м3 — плотность пара в зависимости от давления пара;

ωп=50м/с — скорость движения пара.

dмаг 18,8 5203,5 137,55м  1,62 60

1,62 60

Принимаем диаметр главной паровой магистрали не менее 135мм.

2.10.2 Диаметр отвода к камере

Определим диаметр отвода к камере dкам, мм, по формуле:

dкам 18,8 |

|

Ркам.пр |

|

, |

(69) |

||||

|

п |

|

п |

||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||

где Ркам.пр=1196,34ч — расход пара на камеру зимой в период прогрева;

44

ωп=60м/с — скорость движения пара.

1196,34

d 18,8 65,95мм

кам |

1,62 |

60 |

|

Принимаем диаметр отвода к камере не менее 80мм.

2.10.3 Диаметр паропровода к калориферу

Рассчитаем диаметр паропровода к калориферу dкал, мм, по формуле:

dкал 18,8 |

Ркам.суш |

, |

(70) |

|||

|

||||||

|

|

п |

|

п |

|

|

|

|

|

|

|||

где Ркам.суш=469,47кг/ч — расход пара на камеру в период сушки для зимних условий;

ωп=25м/с — скорость движения пара.

d 18,8 469,47 64,01мм

кал |

1,62 |

25 |

|

Принимаем диаметр паропровода к калориферу dкал=60мм.

2.10.4 Диаметр паропровода к увлажнительным трубам

Определим диаметр паропровода к увлажнительным трубам dпр, мм, по формуле:

dпр 18,8 |

Ркам.суш |

, |

(71) |

|||

|

||||||

|

|

п |

|

п |

|

|

|

|

|

|

|||

где ωп=60м/с — скорость движения пара.

d 18,8 1196,34 469,47 51,41мм

пр |

1,62 |

60 |

|

Принимаем диаметр паропровода к увлажнительным трубам не менее

60мм.

45

2.10.5 Диаметр конденсационного трубопровода от калорифера камеры Определим диаметр конденсационного трубопровода от калорифера

камеры dконд.кам, мм, по формуле:

dконд.кам 18,8 |

|

Ркам.суш |

|

, |

(72) |

|

в п |

||||||

|

|

|

|

|

где ρв=945кг/м3 — плотность конденсата;

ωп=0,7м/с — скорость движения конденсата.

d |

18,8 |

469,47 |

15,84мм |

конд.кам |

945 |

0,7 |

|

Принимаем диаметр конденсационного трубопровода от калорифера

камеры dконд.кам=33,5мм.

2.10.6 Диаметр конденсационной магистрали

Рассчитаем диаметр конденсационной магистрали dконд.маг, мм, по формуле:

dконд.маг 18,8 |

|

Ркам.суш пкам |

|

, |

(73) |

|

|||||

|

|

в в |

|

||

где пкам=8шт. — количество камер в цехе;

ωв=2,0м/с — скорость движения конденсата.

d |

18,8 |

|

469,47 8 |

|

26,5мм |

конд.маг |

945 |

2 |

|

Принимаем диаметр конденсационной магистрали dконд.маг=50мм.

2.11 Выбор конденсатоотводчика

Для удаления конденсата из калорифера преимущественно применяют термодинамические конденсатоотводчики, которые подбирают по коэффициенту пропускной способности Кν.

46

Коэффициент пропускной способности Кν, кг/ч, по заданному расходу горячего конденсата определим по формуле:

К |

63 Ркам.суш |

|

|

, |

(74) |

||

|

|

|

|

|

|||

Сr |

|

р |

|

||||

|

в |

|

|||||

где Ркам.суш— расход пара на камеру в период сушки для зимних условий,

кг/ч;

Сr=0,29—коэффициент, учитывающий снижение пропускной способности конденсатоотводчика при удалении горячего конденсата по сравнению с пропуском холодной ванны;

∆р — перепад давления в конденсатоотводчике, бар;

ρв— плотность конденсата, проходящего через отводчик, кг/м3.

Перепад давления в конденсатоотводчике ∆р, бар, определим по формуле:

р р1 р2 , |

(75) |

где р1 — давление пара перед конденсатоотводчиком;

р2=2бар — противодавление конденсата после отводчика.

Давление пара перед конденсатоотводчиком р1, бар, определим по формуле:

|

|

р1 |

0,95 р , |

|

|

(76) |

|

где р=3бар — давление пара перед калорифером. |

|

||||||

|

|

р1 0,95 3 2,85бар |

|

||||

|

|

р 2,85 2 0,85бар |

|

||||

К |

|

63 469,47 |

|

3598,53кг / ч |

|

||

|

|

|

|

|

|||

|

|

|

|

|

|||

0,29 |

0,85 945 |

|

|||||

|

|

|

|

|

|||

По коэффициенту пропускной способности Кν=3598,53кг/ч подбираем конденсатоотводчик Р76001-01 с условным проходом Dу=40мм.

47

3 Аэродинамический расчет

Современные сушильные камеры проектируются и строятся с принудительной циркуляцией агента сушки по штабелю, осуществляемой вентилятором. От правильного выбора вентилятора и его установки зависят и производительность камеры и качество сушки материала.

Цель аэродинамического расчета — выбор номера вентилятора,

определение его мощности и частоты вращения рабочего колеса, подбор электродвигателя для привода вентилятора, расчет приточно-вытяжных каналов.

3.1Методика и последовательность аэродинамического расчета сушильных камер

Давление воздуха (Hв), создаваемое вентилятором, для преодоления сопротивления на пути агента сушки, складывается из статического (Hст) и

динамического (Hд) давления.

В камерах с многократной циркуляцией сушильного агента, его движение производится по замкнутому кольцу. В этом случае напор вентилятора будет складываться из сопротивлений отдельных участков этого кольца. Сопротивление отдельных участков состоит из сопротивления трения о стенки каналов и местных сопротивлений. Сопротивление сети по замкнутому кольцу Hв, Па, определяется по формуле:

|

|

|

|

|

|

2 |

Ктр l U |

|

|

|

H |

|

H |

|

|

i |

|

|

|

, |

|

в |

вт |

|

|

|||||||

|

|

|

2 |

|

4 f |

|

||||

|

|

|

|

|

|

|

|

|

||

где ωi — скорость циркуляции агента сушки на участке сети, м/с;

Ктр — Коэффициент трения о стенки канала, зависит шероховатости стенок канала;

ξ — коэффициент местного сопротивления; l — длина участка (канала), м;

(77)

от

48

U — периметр поперечного сечения канала, м; f — площадь поперечного сечения канала, м2.

На отдельных участках вследствие малого значения коэффициента трения (Ктр) и незначительной длины канала сопротивлением трения можно пренебречь. Тогда формула для определения линейного сопротивления ∆hст ,

Па, примет вид:

hст |

|

2 |

|

|

i |

|

. |

(78) |

|

2 |

|

|||

|

|

|

|

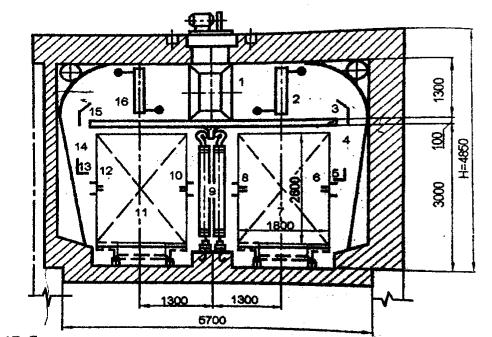

3.2 Составление схемы циркуляции агента сушки в камере

В сушильных камерах периодического действия циркуляция сушильного агента осуществляется по вертикально-замкнутому или по горизонтально-замкнутому кольцу.

К местным сопротивлениям потока агента сушки относятся сопротивление вентилятора, калорифера, прямых каналов, поворотов, входа в штабель и выхода его из штабеля. Для подсчета сопротивлений на схеме циркуляции агента сушки участки местных сопротивлений обозначаются цифрами. Наименование и номера участков заносятся в таблицу 9.

Таблица 6 — Участки вертикально-замкнутого кольца циркуляции агента сушки

Номер участка |

Наименование участка |

1 |

2 |

1 |

Вентилятор |

2,16 |

Калорифер пластинчатый |

3,15 |

Порот под углом 135° |

4,14 |

Прямой канал |

5, 13 |

Поворот под углом 90° |

49

|

Окончание таблицы 10 |

|

|

|

|

1 |

2 |

|

6, 12 |

Вход в штабель (внезапное сужение) |

|

7,11 |

Штабель |

|

8,10 |

Выход из штабеля (внезапное |

|

расширение) |

||

|

||

9 |

Калорифер из ребристых труб |

Рисунок 2— Схема циркуляции агента сушки по вертикально-

замкнутому кольцу с поперечной штабелевкой.

3.3Расчет аэродинамического сопротивления циркуляционной сети сушильной камеры

3.3.1 Сопротивление трения на прямых каналах

Сопротивление трения на прямых каналах ∆hпр.к., Па, определяется по формуле:

|

п .к . |

2 |

|

l |

|

|

|

hпр .к . |

|

Ктр |

, |

(79) |

|||

2 |

|

4 f |

пр .к . |

||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

где ρ — плотность агента сушки на расчетной ступени, кг/м3;

ωп.к. — скорость циркуляции агента сушки на прямом канале, м/с;

50