- •1 Расчётная часть

- •1.1 Анализ технологичности детали и характеристика её основных

- •1.2 Расчет типа производства и определение организационной формы

- •1.3 Выбор экономичного метода получения исходных заготовок

- •1.4 Обоснование и выбор технологических баз и разработка

- •1.6 Расчет режимов резания на основные технологические операции

- •1.7 Определение норм времени на основные технологические

- •1.8 Оценка точности обработки поверхности

1.7 Определение норм времени на основные технологические

операции

Основное время на подрезку торца

![]() мин,

мин,

где

![]() - длина прохода резца, мм

- длина прохода резца, мм

![]() мм,

мм,

где

![]() - длина обработки в направлении подачи,

мм

- длина обработки в направлении подачи,

мм

![]() мм;

мм;

![]() мм.

мм.

мин.

мин.

Вспомогательное время на

операцию

![]() ,

мин

,

мин

![]() ,

,

![]() мин.

мин.

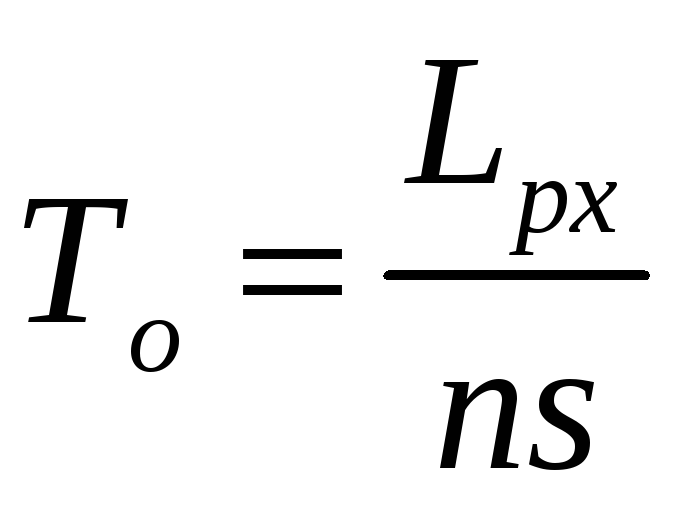

Время организационного

обслуживания

![]() ,

мин

,

мин

![]() ,

,

где

![]() - оперативное время, мин,

- оперативное время, мин,

![]() ,

,

![]() мин.

мин.

![]() мин.

мин.

Время технического

обслуживания

![]() ,

мин

,

мин

![]() ,

,

![]() мин.

мин.

Время перерывов

![]() ,

мин

,

мин

![]() ,

,

![]() мин.

мин.

Штучное время на операцию

![]() ,

мин

,

мин

![]()

![]() мин.

мин.

Основное время на сверление центрового отверстия

мин,

мин,

где

![]() - величина рабочего хода, мм

- величина рабочего хода, мм

![]() мм (с учётом дополнительного перемещения

инструмента).

мм (с учётом дополнительного перемещения

инструмента).

мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

Основное время на точение поверхности

![]() мин,

мин,

где

![]() - длина прохода резца, мм

- длина прохода резца, мм

![]() ,

,

где

![]() - длина обработки в направлении подачи,

- длина обработки в направлении подачи,

![]() мм;

мм;

![]() - врезание резца, мм

- врезание резца, мм

![]() мм;

мм;

![]() - перебег резца,

- перебег резца,

![]() мм;

мм;

![]() мм.

мм.

мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

Основное время на прорезание канавки

![]() мин,

мин,

где

![]() - длина прохода резца, мм

- длина прохода резца, мм

![]() мм,

мм,

где

![]() - длина обработки в направлении подачи,

мм

- длина обработки в направлении подачи,

мм

![]() ,

,

![]() мм;

мм;

![]() мм.

мм.

мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

Основное время на чистовое точение поверхности

Длина

обработки в направлении подачи

![]() мм.

мм.

Врезание резца

![]() мм;

мм;

Перебег

резца

![]() мм.

мм.

Длина прохода резца

![]() мм.

мм.

мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

Основное время на фрезерование паза

мин,

мин,

где

![]() - величина рабочего хода,

- величина рабочего хода,

![]() мм,

мм,

![]() - число проходов,

- число проходов,

![]() ;

;

мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

Основное время на шлифование поверхности

мин,

мин,

где

![]() - величина рабочего хода,

- величина рабочего хода,

![]() мм,

мм,

![]() мин.

мин.

Вспомогательное время на операцию

![]() мин.

мин.

Оперативное время

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время технического обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Штучное время на операцию

![]() мин.

мин.

.

1.8 Оценка точности обработки поверхности

Рисунок 4 – Схема установки вала конического для расчёта точности

обработки

Суммарная погрешность обработки рассчитывается по формуле

![]() ,

,

где

![]() - погрешность, возникающая в результате

упругих отжатий

- погрешность, возникающая в результате

упругих отжатий

звеньев технологической системы под действием сил резания;

![]() - погрешность настройки технической

системы на размер;

- погрешность настройки технической

системы на размер;

![]() - погрешность, возникающая в результате

размерного износа

- погрешность, возникающая в результате

размерного износа

инструмента;

![]() - погрешность, вызванная температурными

деформациями

- погрешность, вызванная температурными

деформациями

системы СПИД;

![]() - сумма погрешностей формы детали,

вызываемых

- сумма погрешностей формы детали,

вызываемых

геометрическими неточностями станка, деформациями

заготовки под действием усилий закрепления и другими

факторами.

Определим упругие отжатия, вызванные непостоянством силы резания.

Погрешности, возникающие в результате упругих отжатий, определяем по формуле

![]() Н,

Н,

где

![]() ,

,

![]() - наибольшая и наименьшая податливость

системы;

- наибольшая и наименьшая податливость

системы;

![]() ,

,

![]() - наибольшее и наименьшее значение

радиальной

- наибольшее и наименьшее значение

радиальной

составляющей усилия резания.

На токарных станках в основном обрабатываются валы ступенчатые, и их податливость с достаточной степенью точности может быть определена как податливость гадкого вала приведённого диаметра.

Приведённый диаметр определяется по формуле

,

,

где

![]() - диаметр ступеней вала, мм;

- диаметр ступеней вала, мм;

![]() - длины соответствующих ступеней, мм;

- длины соответствующих ступеней, мм;

![]() - общая длина вала, мм

- общая длина вала, мм

мм.

мм.

Податливость системы определяется по формуле

![]() ,

,

где

![]() - податливость станка,

- податливость станка,

при установке вала в трёхкулачковом патроне

,

,

где

![]() - податливость суппорта,

- податливость суппорта,

![]() мкм/кг;

мкм/кг;

![]() - податливость передней бабки,

- податливость передней бабки,

![]() мкм/кг;

мкм/кг;

![]() - податливость задней бабки,

- податливость задней бабки,

![]() мкм/кг;

мкм/кг;

х – расстояние от левого торца детали до точки приложения усилия

резания

![]() ,

мм.

,

мм.

мкм/кг.

мкм/кг.

мкм/кг.

мкм/кг.

![]() - податливость заготовки, при установке

вала в 3-х кулачковом патроне при

произвольном положении резца

- податливость заготовки, при установке

вала в 3-х кулачковом патроне при

произвольном положении резца

,

,

где

![]() - модуль упругости,

- модуль упругости,

![]() кг/мм2;

кг/мм2;

![]() - момент инерции сечения вала,

- момент инерции сечения вала,

![]()

![]() .

.

мкм/кг.

мкм/кг.

мкм/кг.

мкм/кг.

![]() мкм/кг.

мкм/кг.

![]() мкм/кг.

мкм/кг.

Радиальная составляющая усилия резания определяется по формуле

![]() ,

,

Постоянная,

![]() ;

;

Показатели степени,

![]() ,

,

![]() ,

,

![]() ;

;

Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала

.

.

![]() - поправочные коэффициенты,

- поправочные коэффициенты,

учитывающие влияние геометрических параметров режущей части

инструмента на силу резания.

Поправочный коэффициент

![]() .

.

![]() кг.

кг.

![]() кг.

кг.

![]() мкм.

мкм.

Определим погрешность настройки технической системы на размер.

Погрешность настройки станка на размер

с учётом того, что

![]() и

и

![]() относятся к радиусу, а

относятся к радиусу, а

![]() к диаметру, определяется по формуле

к диаметру, определяется по формуле

,

,

где

![]() - коэффициент, учитывающий отклонение

закона рассеивания

- коэффициент, учитывающий отклонение

закона рассеивания

погрешности регулирования резца от нормального закона,

![]() ;

;

![]() - погрешность регулирования резца при

наладке на размер,

- погрешность регулирования резца при

наладке на размер,

![]() мкм;

мкм;

![]() - коэффициент, учитывающий отклонение

закона рассеивания

- коэффициент, учитывающий отклонение

закона рассеивания

погрешности измерения размера детали от нормального закона,

![]() .

.

![]() - погрешность измерения,

- погрешность измерения,

![]() мкм.

мкм.

мкм.

мкм.

Определим погрешность обработки, вызванную размерным износом инструмента.

Основное время обработки при продольном точении определяется по формуле

,

,

где

![]() - расчётный путь резца,

- расчётный путь резца,

![]() ,

,

где

![]() - длина обрабатываемой поверхности,

- длина обрабатываемой поверхности,

![]() мм;

мм;

![]() - длина перебега резца,

- длина перебега резца,

![]() мм;

мм;

![]() - длина врезания резца,

- длина врезания резца,

![]() мм.

мм.

![]() мм.

мм.

![]() - число проходов,

- число проходов,

![]() .

.

мин.

мин.

Количество деталей, обработанных за период стойкости резца.

штук.

штук.

Путь резания при обработке

![]() деталей будет равен

деталей будет равен

![]() ,

,

где

![]() - скорость резания на участке, где

производится определение

- скорость резания на участке, где

производится определение

погрешности обработки,

![]() м/с.

м/с.

![]() мм.

мм.

Погрешность, возникающая в результате размерного износа инструмента, определяется по формуле

![]() ,

,

где

![]() - участок начального износа,

- участок начального износа,

![]() м;

м;

![]() - относительный размерный износ,

- относительный размерный износ,

![]() мкм/мм.

мкм/мм.

![]() мкм.

мкм.

Определим погрешность обработки, возникающую в результате температурных деформаций в системе СПИД.

Погрешность, возникающая в результате температурной деформации системы, определяется по формуле

![]() ,

,

где

![]() - температурная деформация резца;

- температурная деформация резца;

![]() - температурная деформация детали;

- температурная деформация детали;

![]() - температурная деформация приспособления;

- температурная деформация приспособления;

![]() - температурная деформация станка.

- температурная деформация станка.

Наибольшее влияние на данную погрешность оказывают температурные деформации резца и детали, поэтому формулу можно записать в виде

![]() .

.

Удлинение резца в условиях ритмичной работы определяется по формуле

,

,

где

![]() - полное удлинение, соответствующее

установившемуся

- полное удлинение, соответствующее

установившемуся

тепловому равновесию,

![]() ,

,

где

![]() - вылет резца,

- вылет резца,

![]() мм;

мм;

С – постоянная, С=4,5;

![]() - площадь поперечного сечения резца,

- площадь поперечного сечения резца,

![]() мм2;

мм2;

![]() мкм.

мкм.

![]() - время перерывов,

- время перерывов,

![]() минут.

минут.

мкм.

мкм.

Температурная деформация детали (по радиусу) определяется по формуле

![]() ,

,

где

![]() - коэффициент линейного расширения

материала детали,

- коэффициент линейного расширения

материала детали,

![]() м/град;

м/град;

![]() - радиус детали,

- радиус детали,

![]() мм;

мм;

![]() - температура нагрева детали.

- температура нагрева детали.

Средняя температура нагрева детали определяется по формуле

,

,

где

![]() - количество теплоты, идущее на нагрев

детали,

- количество теплоты, идущее на нагрев

детали,

![]() ,

,

где

![]() - количество теплоты, идущее на нагрев

детали,

- количество теплоты, идущее на нагрев

детали,

![]() ;

;

![]() - тангенциальная составляющая силы

резания,

- тангенциальная составляющая силы

резания,

![]() Н;

Н;

![]() ккал;

ккал;

с – удельная теплоёмкость материала

детали,

![]() ккал/кг∙град;

ккал/кг∙град;

![]() - плотность материала детали,

- плотность материала детали,

![]() кг/м3;

кг/м3;

![]() - объём детали,

- объём детали,

![]() м3;

м3;

.

.

![]() мкм.

мкм.

![]() мкм.

мкм.

Определим сумму погрешностей формы детали, вызываемых геометрическими неточностями станка и деформациями заготовки под действием усилий закрепления.

Деформациями заготовки под действием усилий закрепления с связи с их малыми величинами можно пренебречь.

При обработке на токарных станках, в результате отклонения от параллельности оси шпинделя направляющим станины и горизонтальной плоскости, образуется неточность формы детали, которая определяется по формуле

![]() ,

,

где

![]() - допустимое отклонение от параллельности

оси шпинделя

- допустимое отклонение от параллельности

оси шпинделя

направляющим станины в плоскости выдерживаемого размера

на длине

![]() ,

,

![]() мкм;

мкм;

![]() - длина обрабатываемой поверхности

детали,

- длина обрабатываемой поверхности

детали,

![]() мм;

мм;

![]() мкм.

мкм.

Определяем суммарную погрешность обработки.

![]() мкм.

мкм.

Сравнивая суммарную погрешность с

допуском на размер

![]() 30,1h10,

который составляет 100 мкм:

30,1h10,

который составляет 100 мкм:

100 мкм > 49,5 мкм.

Точность обработки соблюдается.

Заключение

В результате выполнения курсового проекта был спроектирован маршрутный технологический процесс обработки детали «Вал», с выбором оборудования, инструмента и технологической оснастки.

Технологический процесс был спроектирован

при годовой программе выпуска деталей

![]() штук. Определили, что тип производства

является единичным.

штук. Определили, что тип производства

является единичным.

Сравнивая полученное значение суммарной погрешности (49,5 мкм) с допуском на размер, принятым при расчете припусков на обработку, который для чистовой обработки равен 100 мкм, можно заключить, что требуемая точность изготовления при данных условиях обработки детали достигается.

Подводя итог выполненному курсовому проекту, можно сказать, что проектирование технологических процессов изготовления деталей должно обеспечивать наиболее рациональный и экономный способ обработки, при этом обработка деталей на металлорежущих станках должна выполняться в соответствии с требованиями, предъявляемых к точности и чистоте обрабатываемых поверхностей, правильности контуров и форм.

Таким образом, спроектированный технологический процесс механической обработки детали «Вал» должен, при его осуществлении, обеспечивать выполнение требований, обуславливающих нормальную работу собранной машины.

Список литературы

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по

технологии машиностроения. - 4-е изд., перераб. и доп. –

Минск. : Высшая школа. 1983. - 256 с.

2. Обработка металлов резанием: Справочник технолога. /

А.А.Панова. - М: Машиностроение. 1988. - 736 с., ил.

3. Справочник технолога-машиностроителя. В 2-х т. Т.1/ Под

ред. А.Г.Косиловой и Р.К.Мещерякова - 4-е изд.,перераб. и

доп.-М.: Машиностроение. 1986. - 656 с., ил.

4. Справочник технолога-машиностроителя. В 2-х т. Т.2/ Под

ред. А.Г.Косиловой и Р.К.Мещерякова - 4-е изд.,перераб. и

доп.-М.: Машиностроение. 1986. - 496 с., ил.

5. Справочник технолога-машиностроителя. В 2-х т. Т.1. Изд. 3,

переработанное. Под ред. д.т.н. А.Н. Малова. М,

«Машиностроение», 1972. – 570 с.

6. Справочник технолога-машиностроителя. В 2-х т. Т.2. Изд. 3,

переработанное. Под ред. д.т.н. А.Н. Малова. М,

«Машиностроение», 1972. – 568 с.