- •4.3.1. Проверочный расчет зубьев колес на контактную прочность 26

- •1. Задание на курсовое проектирование

- •1.2 Исходные данные

- •2. Кинематический расчёт и выбор электродвигателя

- •2.1. Определение потребной мощности и выбор электродвигателя

- •2.2. Определение передаточного числа и распределение его между типами и ступенями передач

- •2.3. Частоты и угловые скорости вращения валов редуктора

- •2.4. Мощности и вращающие моменты на валах редуктора

- •4. Расчёт и конструирование редуктора

- •4.1. Материалы зубчатых колес

- •4.2. Определение геометрических и кинематических параметров тихоходной ступени редуктора (колеса прямозубые)

- •4.2.1. Проверочный расчет зубьев колес на контактную прочность

- •4.2.2, Расчет зубьев на прочность при изгибе

- •4.3. Определение геометрических и кинематических параметров быстроходной ступени редуктора (колеса косозубые)

- •4.3.1. Проверочный расчет зубьев колес на контактную прочность

- •4.3.2. Расчет зубьев на прочность при изгибе

- •4.4. Ориентировочный расчет и конструирование валов

- •4.4.1. Входной вал

- •4.4.2. Промежуточный вал

- •4.5. Выбор подшипников качения

- •4.6. Конструирование зубчатых колес

- •4.7. Конструирование корпуса редуктора

- •4.8. Компоновочная схема редуктора

- •4.9. Расчет валов на совместное действие изгиба и кручения

- •4.10.Расчет подшипников качения

- •4.11. Проверка прочности шпоночных соединений

- •1 Шпонка

- •1 Шпонка

- •2 Шпонки

- •4.12. Выбор и расчет муфт

- •4.12.1Расчет фланцевой муфты

- •4.13 Определение марки масла для зубчатых передач и подшипников

4.9. Расчет валов на совместное действие изгиба и кручения

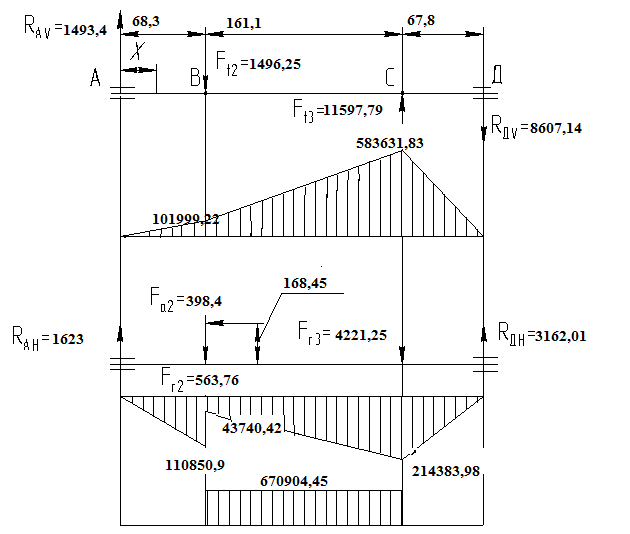

Валы редуктора нагружены силами, действующими в зацеплениях передач, и испытывают деформации изгиба и кручения. Для упрощения расчетов принять, что силы являются сосредоточенными, приложены в серединах венцов зубчатых колес и направлены по нормалям к профилям зубьев в полюсах зацепления. При расчете их раскладывают на составляющие, действующие вдоль координатных осей. Схема редуктора и усилий, действующих в передачах, приведена на рис. 4.9.1

Рисунок 4.9.1– Схема редуктора и усилий, действующих в передачах

Усилия, действующие в передачах:

окружные –

![]() ; (4.9.1)

; (4.9.1)

![]() ; (4.9.2)

; (4.9.2)

![]() ; (4.9.3)

; (4.9.3)

![]() (4.9.4)

(4.9.4)

радиальные –

![]() ; (4.9.5)

; (4.9.5)

![]() ; (4.9.6)

; (4.9.6)

![]() ; (4.9.7)

; (4.9.7)

![]() (4.9.8)

(4.9.8)

осевые –

![]() ; (4.9.9)

; (4.9.9)

![]() ; (4.9.10)

; (4.9.10)

![]() ;

;

![]()

где α = 20º– угол профиля делительный;

β – угол наклона линии зуба.

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н

Н

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н

Н

![]() Н;

Н;

![]() Н;

Н;

![]() ;

;

![]()

Промежуточный вал

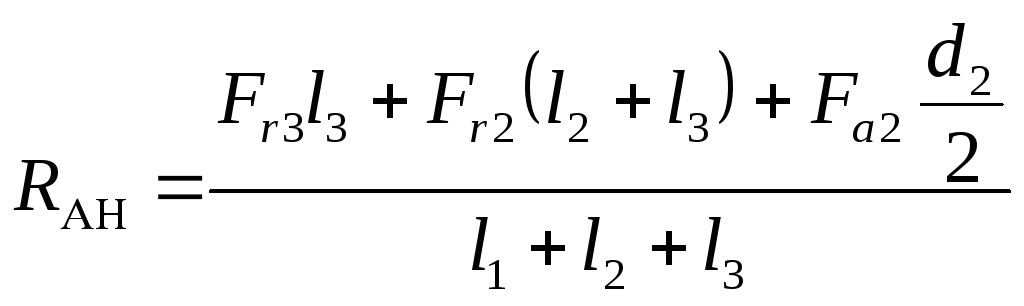

Реакши в опорах вала (подшипниках) от сил, действующих в плоскости XOZ вдоль оси Z (рис. 4.):

![]()

![]() (4.9.11)

(4.9.11)

![]() (4.9.12)

(4.9.12)

![]()

![]()

![]() (4.9.13)

(4.9.13)

![]() (4.9.14)

(4.9.14)

![]()

Рисунок 4.9.2 – Реакции в опорах вала от сил действующих в плоскости XOZ вдоль оси Z и в плоскости XOY вдоль осей X и Y

Реакции в опорах вала от сил, действующих в плоскости ХОУ вдоль

осей X и У:

![]()

![]() (4.9.15)

(4.9.15)

(4.9.16)

(4.9.16)

![]()

![]() (4.9.17)

(4.9.17)

(4.9.18)

(4.9.18)

Суммарные реакции:

![]() (4.9.19)

(4.9.19)

![]()

![]() (4.9.20)

(4.9.20)

![]()

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскости XOZ:

участок вала АВ-

![]() (4.9.21)

(4.9.21)

![]() ;

;

![]() (4.9.22)

(4.9.22)

![]()

![]() ; (4.9.23)

; (4.9.23)

![]()

![]() (4.9.24)

(4.9.24)

![]()

участок вала ВС –

![]() (4.9.25)

(4.9.25)

![]() ; (4.9.26)

; (4.9.26)

![]()

![]() (4.9.27)

(4.9.27)

![]()

![]() (4.9.28)

(4.9.28)

![]()

![]() (4.9.29)

(4.9.29)

![]()

участок вала СД –

![]() (4.9.30)

(4.9.30)

![]() (4.9.31)

(4.9.31)

![]()

![]() (4.9.32)

(4.9.32)

![]()

![]() (4.9.33)

(4.9.33)

![]()

![]() (4.9.34)

(4.9.34)

![]()

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскости XOY:

участок вала АВ-

![]() (4.9.35)

(4.9.35)

![]() ;

;

![]() (4.9.36)

(4.9.36)

![]()

![]() ;

;

![]() (4.9.37)

(4.9.37)

![]()

участок вала ВС –

![]() (4.9.38)

(4.9.38)

![]()

![]() (4.9.39)

(4.9.39)

![]()

![]() (4.9.40)

(4.9.40)

![]()

![]() (4.9.41)

(4.9.41)

![]()

участок вала СД –

![]() (4.9.42)

(4.9.42)

![]()

![]() (4.9.43)

(4.9.43)

![]()

![]()

![]() (4.9.44)

(4.9.44)

![]()

По найденным значениям изгибающих моментов строятся эппюры

Суммарные изгибающие моменты:

![]() (4.9.45)

(4.9.45)

![]()

![]() (4.9.46)

(4.9.46)

![]()

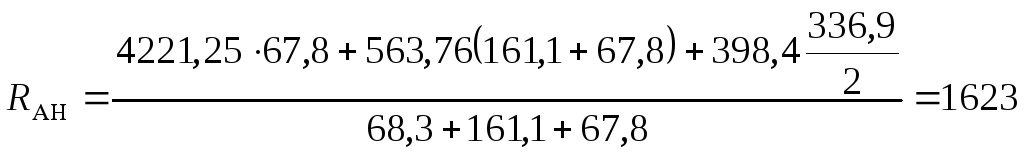

Эквивалентный момент по третьей теории прочности

![]() (4.9.47)

(4.9.47)

![]()

Диаметр вала в опасном сечении

(4.9.48)

(4.9.48)

Допускаемое напряжение [σи] выбирают невысоким, чтобы валы имели достаточную жесткость, обеспечивающую нормальную работу зацепления и подлинников. Валы рекомендуется изготавливать из сталей 35, 40, 45, Ст 5, Ст 6, для которых [σи] =(50 - 60)МПа.

![]() мм

мм

Вычисленное значение диаметра вала d в опасном сечении сравнить с диаметром dк под колесом, найденным при ориентировочном расчета (п. 4.4.2). Должно выполняться условие: dкd.

5048,18

4.10.Расчет подшипников качения

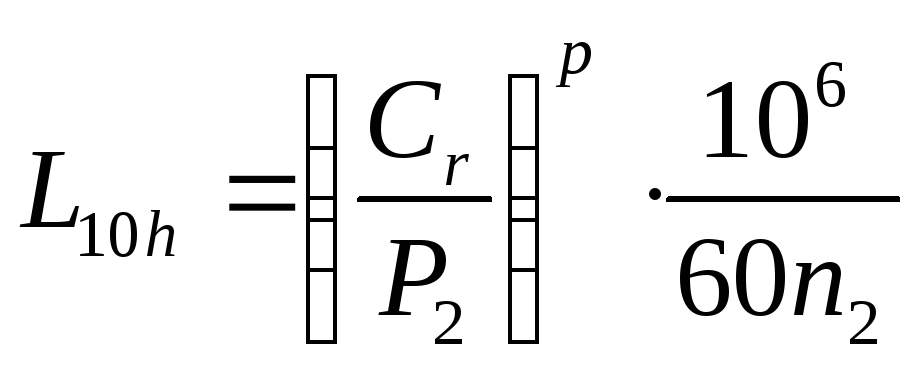

В основу расчета подшипников качения положены два критерия: по остаточным деформациям и усталостному выкрашиванию. При частоте вращения кольца n10 об/мин критерием является остаточная деформация и расчет выполняют по статической грузоподъемности Соr; при n> 10 об/мин критерием является усталостное выкрашивание дорожек качения и расчет выполняют по динамической грузоподъемности Сr. Суждение о пригодности подшипника выносится из сопоставления требуемой и базовой грузоподъемностей (Стр≤Сr) или долговечноcтей

Частота

вращения n

=209,209

об/мин. Базовая долговечность подшипника

[L10h]=20000ч

Диаметр посадочных поверхностей вала

dn

=

40мм.

Действующие

силы: радиальные – Fr1

=RA=2205,53

Н и Fr2

= RД

=9170,52

Н; осевая - Fa

=

![]() Н.

Н.

Учитывая диаметр посадочных поверхностей вала и характер действующей нагрузки ,выбираем роликовый конический однорядный подшипник 7308А ,для которого величины статической и динамической грузоподъемностей: С0r = 56000 Н; Cr = 80900 Н.

е=0,35; Y=1,7.

Схема установки подшипников и действующих сил представлена на рис. 4.13.

Осевые составляющие от радиальных нагрузок:

![]() (4.10.1)

(4.10.1)

![]() H

H

![]() (4.10.2)

(4.10.2)

![]() H

H

Суммарные осевые нагрузки на подшипник:

Так как S2>S1, Fa≤S2 –S1 то, следует:

![]() ;

(4.10.3)

;

(4.10.3)

![]() H

H

![]()

Рисунок 4.10.1 – Силы действующие в подшипниках качения

Определяем

отношение

![]() для правой, более нагруженной опоры:

для правой, более нагруженной опоры:

![]() <

<![]() (4.10.4)

(4.10.4)

где V – коэффициент вращения внутреннего кольца подшипника.

Находим значения коэффициентов радиальной X и осевой нагрузки У:

![]() ;

;

![]()

Эквивалентная динамическая нагрузка правой опоры

![]() (4.10.5)

(4.10.5)

где Кδ= 1,3 – коэффициент безопасности;

KT = I – температурный коэффициент,

![]()

Определяем

отношение

![]() для левей опоры:

для левей опоры:

![]() >

>![]() (4.10.7)

(4.10.7)

Определяем коэффициенты Х и У

![]() ;

;

![]()

Эквивалентная динамическая нагрузка левей оперы

![]()

Для более нагруженной опоры (правой) определяем долговечность выбранного подшипника 7308А:

(4.10.8)

(4.10.8)

![]()

Так как рассчитанная (требуемая) долговечность больше базовой то выбранный подшипник пригоден для данных условий работы.

![]()