- •Система планово-предупредительного ремонта

- •Виды технического обслуживания и ремонта локомотивов

- •Нормы периодичности технического обслуживания и ремонта локомотивов

- •Нормы продолжительности технического обслуживания и ремонта локомотивов

- •Слесарно-механический ремонт якоря

- •Оценка состояния корпусной изоляции

- •Оценка состояния межвитковой изоляции

- •1. Оценка состояния межвитковой изоляции в обмотках якорей

- •2. Оценка состояния межвитковой изоляции в обмотках катушек полюсов

- •Технологические процессы сушки

- •1. Конвекционный способ сушки

- •2. Терморадиационный метод сушки

- •3. Вакуумный способ сушки

- •4. Токовая сушка

- •5. Комбинированный способ сушки

- •Технологические процессы пропитки

- •1. Капиллярный метод (пропитка погружением)

- •2. Ультразвуковая пропитка

- •2. Вакуумно-нагнетательная пропитка

- •3. Компаундирование изоляции катушек полюсов

- •Сборка тяговых электрических машин

2. Ультразвуковая пропитка

Технологический процесс

Предварительная сушка T=1301400C,t=810 ч

Остывание до T=800C

Загрузка якоря в бак

Впуск лака

Включение ультразвуковых излучателей, выдержка в лаке, t=3060 мин

Выпуск лака

Сток излишков лака, t=1520 мин

Установка якоря на центробежный станок n= 300500 об/мин,t=35 мин

Загрузка якоря в циркуляционную печь 1) T=1101200C,t=23 ч

2) T=130 1400C, t=12 14 ч

10. Покрытие покровной эмалью ЭП-91

11. Сушка эмали в печи T=1301400C,t=45 ч

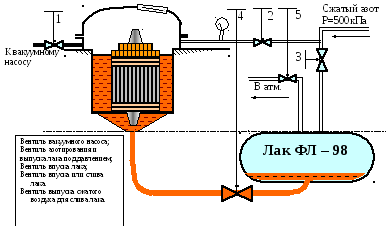

2. Вакуумно-нагнетательная пропитка

Технологический процесс

Предварительная сушка T=1301400C,t=810 ч

Загрузка якоря в бак

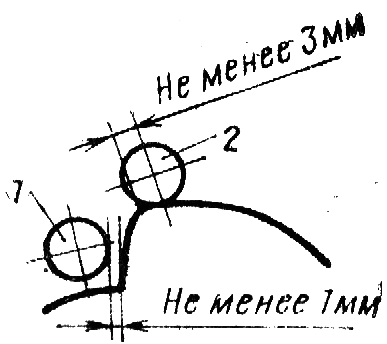

Проверка герметичности Р=500 кПа (вентиль 2)

Остывание до T=800C

Выпуск азота (вентиль 1)

Вакуумирование Р= - 60 90 кПа,t=1 ч

Впуск лака (вентиль 3)

Выдержка в лаке, t=1520 мин

Впуск сжатого азота Р=200 250 кПа (вентиль 2),t=1 ч

Выпуск лака

Сток излишков лака, Р= - 60 90 кПа,t=45 мин

Установка якоря на центробежный станок n= 300500 об/мин,t=35 мин

Загрузка якоря в циркуляционную печь 1) T=1101200C,t=23 ч

2) T=130 1400C, t=12 14 ч

14. Покрытие покровной эмалью ЭП-91

15. Сушка эмали в печи T=1301400C,t=45 ч

3. Компаундирование изоляции катушек полюсов

Технологический процесс

Предварительная сушка T=1601700C,t=810 ч

Загрузка полюсов в бак

Проверка герметичности Р=500 кПа (вентиль 2)

Прогрев до T=60700C

Выпуск азота (вентиль 1)

Вакуумирование Р= - 60 90 кПа,t=1 ч

Впуск компаунда (вентиль 3)

Выдержка в компаунде, t=1520 мин

Впуск сжатого азота Р=200 250 кПа (вентиль 2),t=1 ч

Выпуск компаунда

Сток излишков компаунда, Р= - 60 90 кПа,t=45 мин

Опрессовка

Загрузка полюсов в циркуляционную печь 1) T=1101200C,t=23 ч

2) запекание при T=1301400C,t=24 ч

Покрытие покровной эмалью ЭП-91

Сушка эмали в печи T=1301400C,t=45 ч

После пропитки катушки меняют свои габаритные размеры (разбухают), на них налипают куски компаунда. Поэтому на катушки перед пропиткой оборачивают стальными сетками (бандажами), которые после пропитки обдирают в горячем состоянии, полюса укладывают в стальные прессформы для опрессовки. После опрессовки полюса проверяют на межвитковые замыкания.

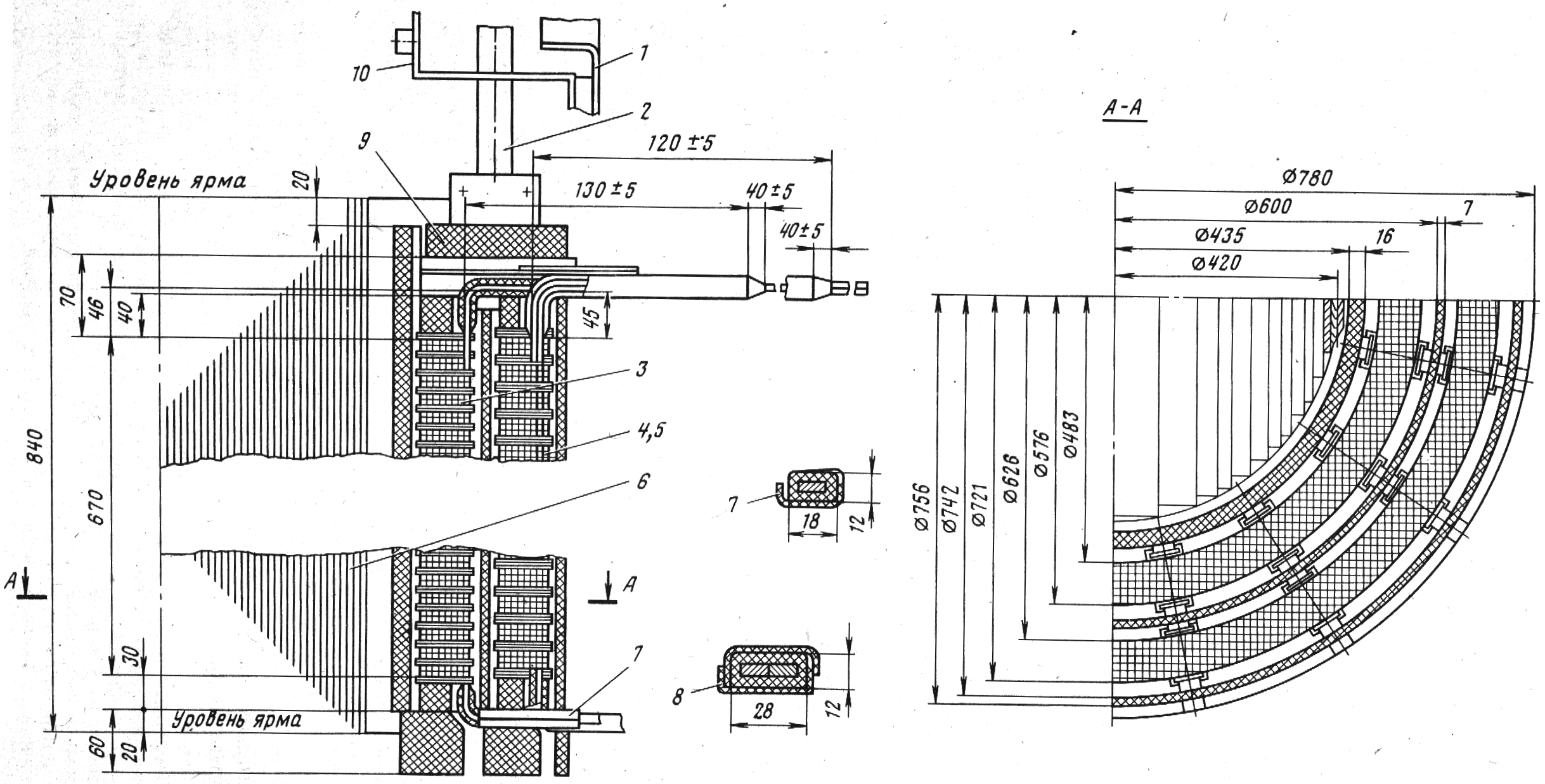

Сборка тяговых электрических машин и приемосдаточные испытания

Сборка тяговых электрических машин

1. Подготовительные операции перед сборкой ТЭД

1.1. Остов

- перед сборкой проверяют катушки на межвитковые замыкания, проверяют корпусную изоляцию полюсов;

- замеряют расстояние между полюсами, зазоры между сердечниками, толщину диамагнитных прокладок между дополнительными полюсами и остовом, сверяют с паспортными данными.

1.2. Якорь

- с помощью двойных мостов измеряют сопротивление обмотки якоря Rа;

- проверяют биение коллектора;

- выполняют поперечную и продольную балансировку якоря.

Допускаются отклонения Rа при КР и СР – 0,80,9%, при ТР – 0,9%; биение коллектора 0,070,08мм; небаланс допускается не более 2,5Н∙см.

2. Сборка тяговых электрических машин

- остов устанавливается на стенд-кантователь малым подшипниковым щитом вверх;

- нагревают горловину остова до Т=1301500С;

- запрессовывают подшипниковый щит в остов с натягом 0,070,15 мм, и зазором 0,15мм между остовом и буртом щита;

- закладывают смазку в подшипники, протирают все посадочные поверхности под якорь;

- поворачивают остов на 1800, устанавливают по уровню горизонтальность остова;

- в горловину остова опускают якорь, между полюсами и якорем устанавливают временные клинья, якорь освобождают;

- устанавливают траверсу в остов с пальцами под щеткодержатели, сжимают её и закрепляют;

- закладывают смазку в подшипники, второго подшипникового щита, протирают все посадочные поверхности под якорь;

- нагревают горловину остова до Т=1301500С;

- запрессовывают второй подшипниковый щит в остов с натягом 0,070,15 мм и с зазором 0,15мм;

- поворачивают остов на 900, проворачивают якорь от руки;

- снимают наружные крышки подшипниковых щитов и проверяю радиальный зазор в якорных подшипниках и биение наружных колец;

- проверяют биение коллектора (не более 0,18мм), зазоры между якорем и полюсами и окончательно затягивают подшипниковые щиты и наружные крышки;

- устанавливают щеткодержатели, снимают с коллектора защитный кожух, устанавливают щётки;

- осуществляют притирку щёток;

- устанавливают шапки моторно-осевых подшипников с натягом 0,070,15мм, окрашивают наружные детали;

- отправляют двигатель на испытательную станцию.

Приемосдаточные испытания

Приемо-сдаточным испытаниям подвергают каждую выпущенную или отремонтированную машину. Целью этих испытаний является установление исправности машины и соответствия ее параметров техническим данным машин того же типа и техническим условиям, определяемым ГОСТом.

Приемо-сдаточные испытания машины постоянного и пульсирующего тока выполняют по следующей программе:

а) измерение сопротивления обмоток при постоянном токе в практически холодном состоянии;

б) испытание на нагревание в течение 1ч или меньшего промежутка времени, если машина рассчитана на кратковременный режим (менее 1ч).

в) проверка частоты вращения и реверсирования при номинальных значениях напряжения, токов нагрузки и возбуждения (для электродвигателей);

г) испытание на повышенную частоту вращения;

д) проверка электрической прочности витковой изоляции;

е) проверка биения коллектора;

ж) проверка коммутации;

з) проверка сопротивления изоляции;

и) проверка электрической прочности изоляции между токоведущими частями и корпусом и между обмотками;

к) проверка уровня вибраций.

ГОСТ2582–81 предусматривает возможность расширения программы дополнительными испытаниями для конкретных типов машин по согласованию с заказчиком и утвержденных в установленном порядке.

Сборка колесно-моторного блока

1. Выполняют подбор характеристик колесных пар и тяговых двигателей, и шестерен, расхождение характеристик допускается не более 3% для всех КМБ электровоза (МВПС), разница диаметров бандажей допускается не более 8мм.

2. Проверяется геометрия посадочных поверхностей валов якорей и шестерней:

- износ зубьев шестерни допускается не более 2мм;

- разность толщин зубьев и шестерни допускается не более 1мм;

3. Первой устанавливается правая шестерня (противоколлекторная):

- разогрев шестерни до 2000С;

- установка направляющей шпонки на вал якоря;

- натяг (напрессовка);

- фиксация шестерни фасонной гайкой.

4. Установка левой шестерни.

5. Установка двигателя шапками МОП вверх, установка вкладыша.

6. Установка колесной пары, шапок МОП и их предварительная фиксация.

7. Установка двигателя с КП в горизонтальное положение, затяжка болтов МОП.

8. Прокрутка КП вручную и от двигателя (притирка МОП).

9. Установка нижних кожухов, прокрутка КП, установка верхних кожухов.

10. Проверка радиальных и аксиальных зазоров КМБ.

Пропиточные вещества

Пропиточные лаки

Пропиточные лаки представляют собой растворы пленкообразующих веществ с добавлением сиккативов (катализаторы процесса высыхания), органических высыхающих масел (повышают морозостойкость и пластичность) и растворителей (органических и неорганических).

В качестве пленкообразующих веществ, составляющих основу лака, используют органические (натуральные) или синтетические смолы. По этому признаку лаки делят на две группы:

1 – Термопластичные – на основе натуральных (органических) смол;

2 – Термореактивные – на основе синтетических (неорганических или минеральных) смол.

1 группа термопластичных лаков:

Лаки – БТ-987; БТ-988; ГФ-95 (А или Г).

В качестве основыв лаках БТ используется нефтебитум,

в лаках ГФ – глифталевая смола.

В качестве пластификаторав лаках используется вареное льняное масло.

Растворители– толуол, ксилол или смесь их с уайт-спиритом, бензином.

Класс изоляции – А, В.

Достоинства:дешевизна, хорошие диэлектрические свойства, пластичность, водостойкость.

Недостатки: термопластичность, быстро стареют, огнеопасны, растворяются кислотами, щелочами, маслами.

2 группа термореактивных лаков:

Лак – ФЛ-98 (фенолоалкидный)

Основы:АК – алкидная группа 70%;

РБ – резольнобутанизированная группа 30%.

Растворители– ксилол с уайт-спиритом.

Класс изоляции – В, F.

Лак – ПЭ-933 (полиэфирно-эпоксидный)

Основы: ЭД-40 – эпоксидная смола 60%;

РБ – резольнобутанизированная группа 40%.

Растворители– этил-целузольд с ксилолом.

Класс изоляции – В, F.

Лак – КО-916, КО-916К (кремне-органические)

Основы: ЭД-40, ЭД-6, РБ

Кремний

Растворители– этил-целузольд с ксилолом.

Класс изоляции –F, Н.

Лак – BHD-9127, YP-9144 время сушки t= 23 ч, приT=1201400C

Класс изоляции – В, F.

Достоинства:обладают термостойкостью, хорошие диэлектрические свойства, дугостойки, водостойкость, не растворяются кислотами, щелочами, маслами.

Недостатки: непластичны, дорогие, не позволяют изъять обмотку из паза.

Сушка всех лаков осуществляется в два этапа:

1 – удаление летучих веществ T=1101200C,t=23 ч

2 – запекание и полимеризация при T=1301400C,t= 1214 ч (для лаков КО –T= 1801900C,t= 1618 ч)

Пропиточные компаунды

Пропиточные компаунды в отличие от лаков содержат однородную 100% основу без наполнителей (растворителей) и делятся на термопластичные – на основе натуральных (органических) композиций и термореактивные на основе синтетических композиций.

1группа термопластичные компаунды:

Компаунд 225Д

Основа: нефтебитум марки «Г» 28%;

канифоль 12%;

полимеризованное льняное масло 60%.

Растворители– растворитель 225Р.

Класс изоляции – В, F.

Достоинства:дешевизна, хорошие диэлектрические свойства, пластичность, водостойкость.

Недостатки: термопластичность, быстро стареют, огнеопасны, растворяются кислотами, щелочами, маслами.

2группа термореактивные компаунды:

Компаунды ЭМТ1, ЭМТ2

Основа:эпоксидная композиция ЭД22, ЭД20;

Отвердитель: МТФА.

Класс изоляции – F, Н.

Достоинства:обладают термостойкостью, хорошие диэлектрические свойства, дугостойки, водостойкость, не растворяются кислотами, щелочами, маслами.

Недостатки: непластичны, дорогие, трудоемки при демонтаже.

Покровные эмали

Применяются для создания защитной пленки на поверхности изоляции и защиты её от механических и атмосферных воздействий.

1группа термопластичные эмали:

Глифталевые эмали

ГФ92-ХС – серая (воздушная сушка);

ГФ92-ХК – красная (воздушная сушка);

ГФ92-ГС – серая (сушка при Т= 1001150С).

Нитро-целлюлозные НЦ-929 – розовая (воздушная сушка).

2группа термореактивные эмали:

Кремнеорганические

КО-991 (сушка при Т= 1001150С);

КО-918 (воздушная сушка).

Полиэфирно-эпоксидная ПКЭ-224 (сушка при Т= 1001150С).

Эпоксидная эмаль ЭП-91 (1 ступень сушка при Т= 1000С,t= 2ч.;

2 ступень сушка при Т= 1500С,t= 3ч.)

Герметики

Применяются для заполнения пустот в изоляции

Силиконовый эластомер «PTV», «Эластосил-11-01 и 11-06» и другие высокотемпературные, электроизоляционные отечественные и импортные герметики и водостойкие наполнители.

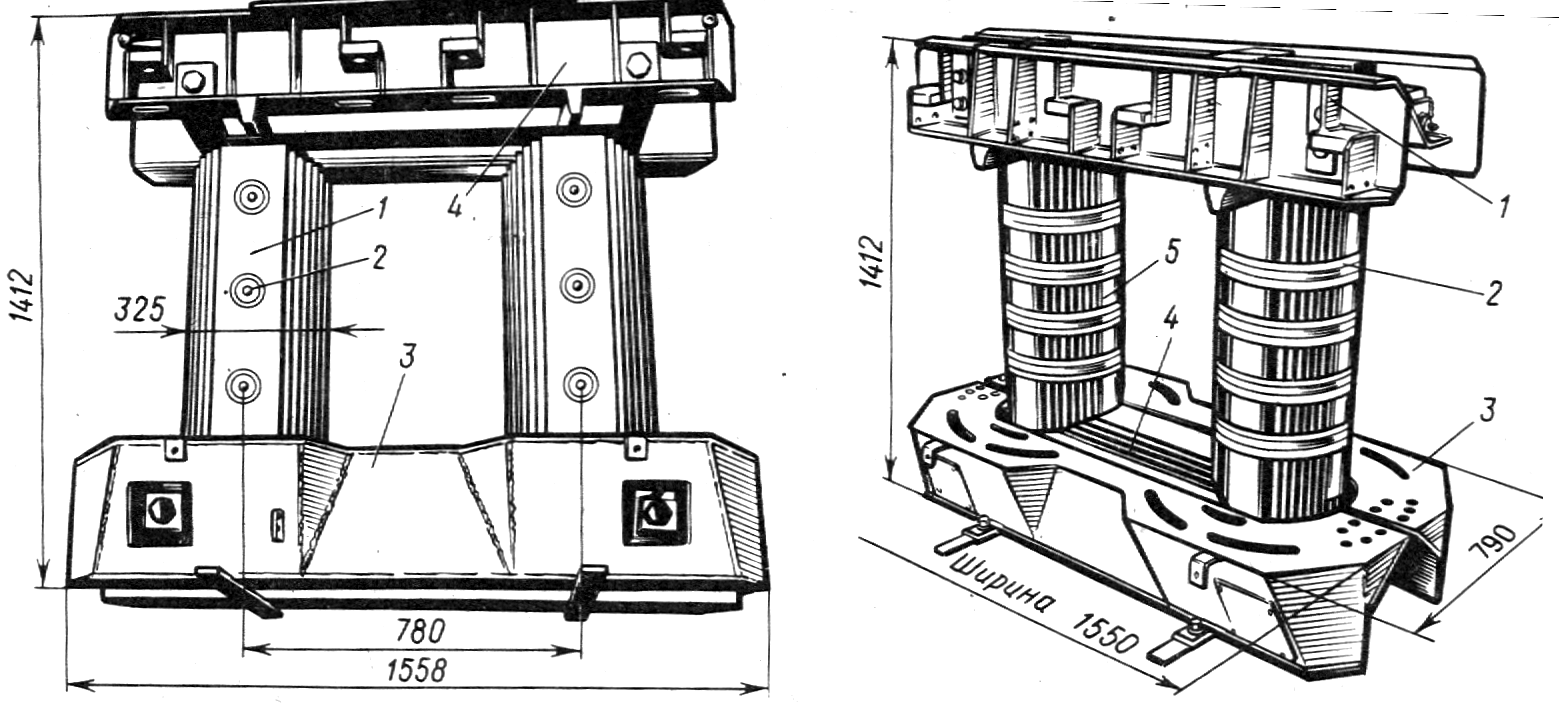

Текущее содержание и ремонт тяговых трансформаторов

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой.

1. Осмотр трансформаторов выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, мастерами комплексных бригад ПТОЛ.

Особое внимание во время осмотра уделяется:

1) корпусу трансформатора – внешнему состоянию, нагреву, течам масла, системе охлаждения, креплению крышки;

2) изоляторам – выявление трещин, сколов, нагрев, креплению выводов и шин к выводам;

3) состоянию масла – уровню и цвету;

4) обмоткам – сопротивлению обмоток и изоляции.

2. Ревизия без разборки выполняется:

во время ТР1 и ТР2 – мастерами трансформаторного отделения.

Во время ревизии особое внимание уделяется:

1) корпусу трансформатора – нагреву, течам масла по сварным швам, очистка системы охлаждения, проверка давления в системе циркуляции масла, креплению крышки;

2) изоляторам – выявление трещин, сколов, нагрев, креплению выводов и шин к выводам, очистка изоляторов;

3) состоянию масла – по анализу хим. лаборатории;

4) обмоткам – сопротивлению обмоток и изоляции, проверка межвитковой изоляции.

3. Капитальная ревизия с разборкой выполняется:

во время ТР3, СР – мастерами трансформаторного отделения;

во время КР – бригадами трансформаторного участка завода.

Во время текущего (ТР3) и среднего ремонта выполняется:

1) очистка корпуса трансформатора;

2) слив масла и выем сердечника трансформатора;

3) сушка масла;

4) очистка обмоток и керна, замена деревянных деталей, перетяжка бандажей обмоток;

5) замена мена изоляторов (СР);

6) проверка сопротивления обмоток и изоляции, проверка межвитковой изоляции;

7) сборка и испытания.

Во время капитального ремонта выполняется:

1) очистка и ремонт корпуса трансформатора;

2) слив масла и выем сердечника трансформатора;

3) замена масла;

4) замена обмоток, изоляции, изоляторов и деревянных деталей;

5) замена маслонасоса;

5) сборка и испытания.

Требования, предъявляемые к трансформаторному маслу

В тяговых трансформаторах применяется масла марок Ткп и Т-750, имеющие следующие характеристики:

- диэлектрическая прочность 35кВ/мм;

- кинематическая вязкость не более 28∙10-6м2/с;

- температура вспышки не более 1350С;

- температура застывания не ниже -450С для Ткп и -550С для Т-750;

- удельная теплоемкость 1,8кДж;

- удельная теплопроводность 0,0015Вт/(см∙0С);

- температурный коэффициент объемного расширения 0,00065град-1.

Химическая лаборатория при ТР и СР проверяет следующие параметры масла:

1 – Диэлектрическая прочность 14кВ/мм при СР и 10кВ/мм при ТР;

2 – Тангенс угла диэлектрических потерь tgδ≤ 0,02;

3 – Наличие в масле воды, углерода и механических примесей;

4 – Кислотное число – не более 0,025мгр/л;

5 – Температуру вспышки не более 1350С;

6 – Зольность не более 0,005%.

15 пп. – сокращенный хим. анализ для ТР,

16 пп. – полный хим. анализ для СР и КР.

Ревизия силовых преобразователей ЭПС переменного тока в депо

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой.

1. Осмотр выпрямительных установок, ВИПов и ВУВов выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, слесарями комплексных бригад ПТОЛ.

Особое внимание во время осмотра уделяется:

1) состоянию жил – внешнему состоянию, нагреву, охладителям;

2) изоляторам – выявление трещин, сколов;

3) состоянию реакторов.

2. Ревизия без разборки выполняется:

во время ТР1 и ТР2 – слесарями отделения.

Во время ревизии выполняют следующие операции:

1) очистка вентилей, изоляторов, шин от пыли и грязи, выявление трещин и сколов на вентилях, проверка на нагрев, состояние выводов;

2) проверка выпрямительных установок на пробой и отжиг плеч вентилей;

3) очистка реакторов, проверка RC цепочек и управляющих электродов тиристоров на целостность.

3. Капитальная ревизия с разборкой выполняется:

во время ТР3, СР – мастерами отделения;

во время КР – бригадами специализированного участка завода.

Во время капитальной ревизии выполняют:

1) демонтаж выпрямительных установок, демонтаж реакторов;

2) проверка вентилей на установке – снятие вольтамперных характеристик и группировка вентилей в плечи;

3) очистка реакторов, замена RC цепочек.

Проверка вольтамперных характеристик силовых полупроводниковых вентилей в депо

В локомотивных депо при СР и на заводах во время КР вентили сортируют в три группы по состоянию вольтамперных характеристик (ВАХ).

ВАХ снимается при температуре вентиля 200С и после прогрева вентиля до 1400С, отклонения от паспортных значений допускаются не более 0,02В.

Схема

определения прямой зависимости ВАХ Схема

определения обратной зависимости ВАХ

1 – исправный вентиль;

2 – старый вентиль с прогоревшими паяными соединениями;

3 – вентиль с перегретым n-pпереходом (t> 1400C);

4 – корпус вентиля потерял герметичность.

– корпус вентиля потерял герметичность.

Ремонт электрических аппаратов

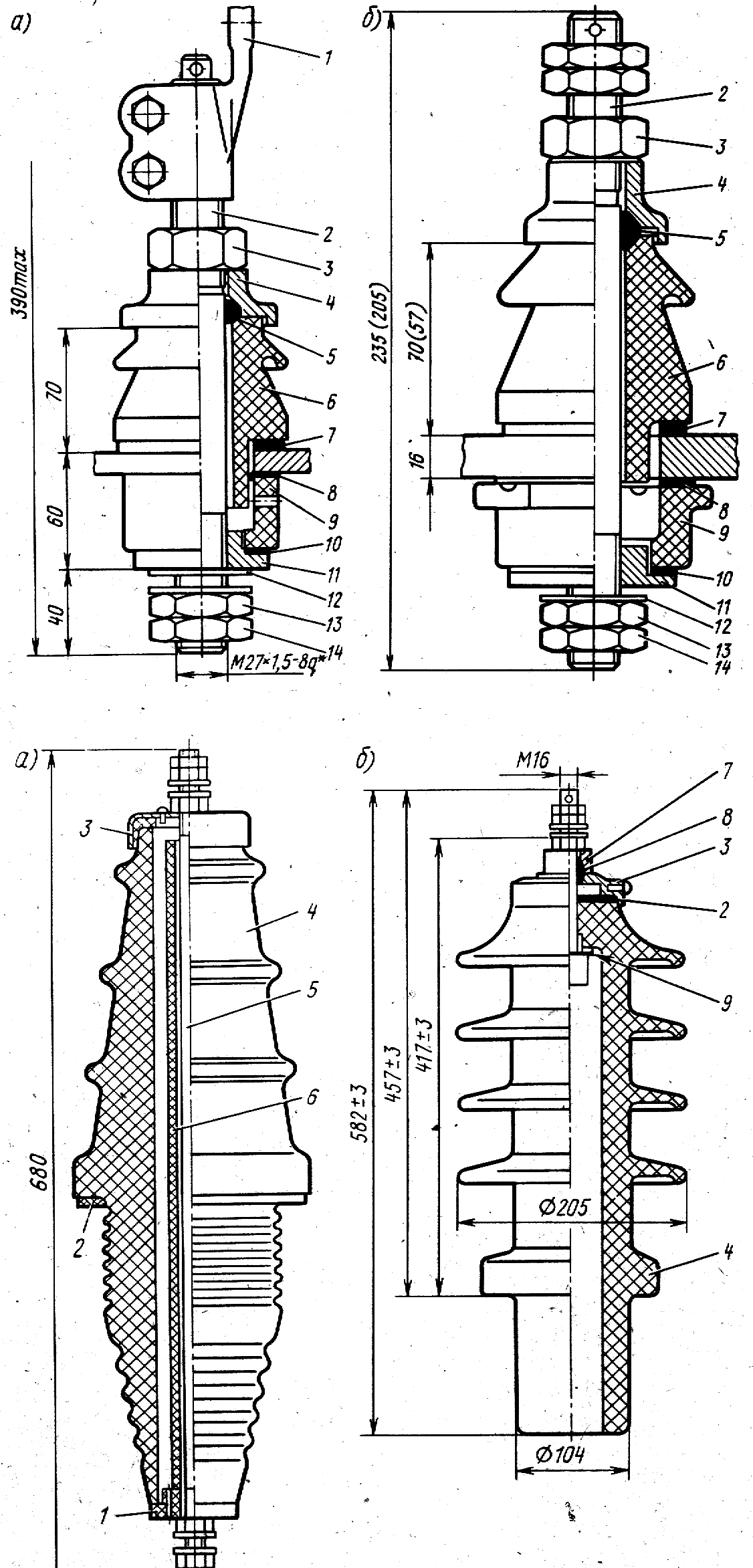

Ремонт токоприемников

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой.

1. Осмотр токоприемников выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, слесарями комплексных бригад ПТОЛ.

Особое внимание во время осмотра уделяется:

1 – работе привода на подъём и опускание (47 с);

2 – осмотру поверхности полозов, толщине накладок (2,53 и 56 мм);

3 – состоянию шарниров и шунтов;

4 – состоянию подъёмных пружин;

5 – состоянию изоляторов, полиэтиленовых пневмотрубок и рамы.

2. Ревизия без разборки выполняется:

во время ТР1 и ТР2 – слесарями электроаппаратного отделения.

Особое внимание во время ревизии уделяется:

1 – те же работы по осмотру;

2 – состоянию кареток (их синхронное перемещение);

3 – ручная проверка на подъём (для П-5) и свободное перемещение подвижных рам, перекосу рам;

4 – опрессовка подшипников консистентной смазкой;

5 – снятие статической характеристики.

Разница

величины нажатия полоза на контактный

провод при подъёме и опускании должна

быть не более 30 Н – в эксплуатации

и 15 Н после ТР.

Разница

величины нажатия полоза на контактный

провод при подъёме и опускании должна

быть не более 30 Н – в эксплуатации

и 15 Н после ТР.

3. Капитальная ревизия с разборкой выполняется:

во время ТР3, СР и КР – слесарями электроаппаратного отделения.

Во время ревизии выполняют:

1 – разборку токоприемника и очистка от краски (СР и КР);

2 – дефектировка и геометрический контроль рамы и отдельных узлов;

3 – ремонт или замена отдельных узлов.

Ремонт быстродействующих выключателей

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой.

1. Осмотр БВ выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, слесарями комплексных бригад ПТОЛ.

Во время осмотра проверяется:

1 – работоспособность аппарата (включение – выключение);

2 – внешний осмотр механизма, крепление кабелей;

3 – плотность пневмопривода на дутьё.

2. Ревизия без разборки выполняется:

во время ТР1 и ТР2 – слесарями электроаппаратного отделения.

Во время ревизии со съёмом дугогасительных камер выполняют:

1 – очистку дугогасительных камер;

2 – внешний осмотр механизма, крепление кабелей;

3 – зачистку силовых контактов с проверкой площади их прилегания, и площадь прилегания якоря к магнитопроводу;

4 – замер сопротивления изоляции и обмотки удерживающей катушки;

5 – диагностику аппарата – соответствие тока уставки номиналу косвенным методом с последующей регулировкой.

3. Капитальная ревизия с разборкой выполняется:

во время ТР3, СР и КР – слесарями электроаппаратного отделения.

Во время ревизии выполняют:

1 – предварительную диагностику и сравнение показателей с предыдущими;

2 – проверяют площадь прилегания якоря к магнитопроводу и главных контактов;

3 – разборку БВ;

4 – очистку дугогасительных камер восстановлением поверхности;

5 – ремонт и восстановление отдельных элементов, замена контактов;

6 – пропитку удерживающих катушек;

7 – сборка, испытание и настройка на стенде.

Ремонт главных выключателей

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой (см. выше).

Ремонт групповых переключателей

Ремонтный цикл

1 – Осмотр.

2 – Ревизия без разборки.

3 – Капитальная ревизия с разборкой.

1. Осмотр переключателей выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, слесарями комплексных бригад ПТОЛ.

Во время осмотра проверяется:

1 – работоспособность аппарата (включение – выключение, переключение);

2 – внешний осмотр механизма, крепление кабелей;

3 – плотность пневмопривода на дутьё.

2. Ревизия без разборки выполняется:

во время ТР1 и ТР2У – слесарями электроаппаратного отделения.

Во время ревизии со съёмом дугогасительных камер выполняют:

1 – очистку дугогасительных камер;

2 – внешний осмотр механизма, крепление кабелей;

3 – зачистку силовых контактов с проверкой площади их прилегания;

4 – замер сопротивления изоляции;

5 – диагностику аппарата – снятие диаграммы замыкания контакторов с последующей регулировкой.

3. Капитальная ревизия с разборкой выполняется:

во время ТР3, СР и КР – слесарями электроаппаратного отделения.

Во время ревизии выполняют:

1 – предварительную диагностику и сравнение показателей с предыдущими;

2 – проверяют площадь прилегания контактов;

3 – разборку аппарата;

4 – очистку дугогасительных камер восстановлением поверхности;

5 – ремонт и восстановление отдельных элементов, замена контактов;

6 – сборка, испытание и настройка на стенде.

Текущее содержание и ремонт аккумуляторных батарей

Срок службы батарей определяется остаточной емкостью и минимальным напряжением элементов.

Срок службы кислотных батарей - 23 года;

Срок службы щелочных батарей - 1015 лет.

Щелочные батареи: ЖН – железно-никилевые,

НК – никель-кадмиевые

Возможные дефекты:

- загрязнение электролита (выпадение в осадок окислов электродов, нарушение герметичности корпуса, перезаряд);

- появление следов окислов на поверхности элементов (нарушение герметичности корпуса, попадание влаги на поверхность корпуса элемента, долгий отстой батарея без заряда (саморазряд), выкипание электролита);

- разбухание корпуса батареи (повышенный заряд, высокая герметичность корпуса (закупоривание вентиляционных отверстий), скопление карбонатов при t>450С);

- повышенный саморазряд (выпадение в осадок шлаков, окислов электродов, корпуса).

Ремонтный цикл

1 – Осмотр

2 – Ревизия

3 – Промывочный ремонт

1. Осмотр выполняется:

в эксплуатации – локомотивными бригадами;

во время ТО2, слесарями комплексных бригад ПТОЛ.

Во время осмотра проверяют внешнее состояние.

2. Ревизия:

во время ТР1 и ТР2 – слесарями аккумуляторного отделения.

Во время ревизии выполняют следующие операции:

1) очистка элементов от пыли и грязи, проверка выводов;

2) проверка емкости элементов;

3) проверка уровня электролита (1520мм от поверхности);

4) проверка механических свойств чехлов, изоляции банок.

3. Промывочный ремонт выполняется:

во время ТР3, СР – слесарями аккумуляторного отделения;

Во время промывочного ремонта выполняют:

1) демонтаж аккумуляторных батарей;

2) работы по ревизии;

3) промывку элементов;

4) контрольный заряд-разряд.

Промывка элементов

Промывка элементов выполняется чистой дистиллированной водой 4 5 раз по 10 минут с последующей сушкой в течение 10 минут, после чего заливают свежий электролит, а для длительного хранения дистиллированную воду.

Контрольный заряд-разряд

Контрольный заряд выполняется током Iз=31А в течении t=6час.

Контрольный разряд выполняется током Iр=25А в течении t=5час.

Если у элемента во время контрольного разряда в течении 1часа упало напряжение до 1В – считается, что его емкость С менее 15% и он выбраковывается.

Остальным элементам производится заряд:

С = 1540% - усиленный заряд;

С > 40% - обычный заряд;

Батарея считается нормальной с С ≥ 65% или С ≥ 8285 Ач.

Зависимость термостойкости электролитов от температуры

1 Под термином «осмотр» следует понимать проверку положения, правильности установки, закрепления, взаимного расположения, целости, исправности, чистоты доступных для осмотра деталей, плотного прилегания электрических контактов и дугогасительных камер (со снятием дугогасительных камер, где это оговорено), действия механизма, наличия пломб и надписей в установленных местах, достаточности смазки трущихся деталей, отсутствия утечек сжатого воздуха. Обнаруженные при осмотре неисправности, дефекты, предельные износы должны быть устранены.

Под термином «ревизия» здесь и далее следует понимать проверку состояния деталей, недоступных для наружного осмотра и требующих для этого разборки узла, снятия кожухов, корпусов, крышек, подъемки кузова, вскрытия цилиндров и картеров. Обнаруженные при ревизии неисправности, дефекты, предельные износы должны быть устранены.