- •Методы расчета на прочность подвижного состава

- •Общие сведения

- •Входная и выходная информация программного комплекса solidworks, реализующего мкэ

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Решение плосконапряженной задачи для стержневой системы, используя стержни постоянного и переменного сечения

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Моделирование плоской пластины с прямоугольными, круглыми, треугольными и т.П. Отверстиями

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Решение пространственной задачи для стержневой системы. Анализ результатов

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Расчет стержневой системы методом конечных элементов с использованием пакета solidworks

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Построение моделей из плоских конечных элементов

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Построение моделей из объемных конечных элементов

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Разработка математической модели рельсового экипажа. Исследование её свойств

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Моделирование усталостных разрушений

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Библиографический список

Построение моделей из объемных конечных элементов

Цель работы: приобрести навыки построения конечно-элементных моделей из объемных конечных элементов в SolidWorks Simulation.

Краткие теоретические сведения

В данной работе исследуется напряженно деформируемое состояние модели полурамы вагонов, у которых кузов является несущим (хоппер, 8- осная цистерна), созданной из криволинейных конечных элементов, методом конечных элементов при нагружениях типа «сила» и «дистанционные нагрузки/масса».

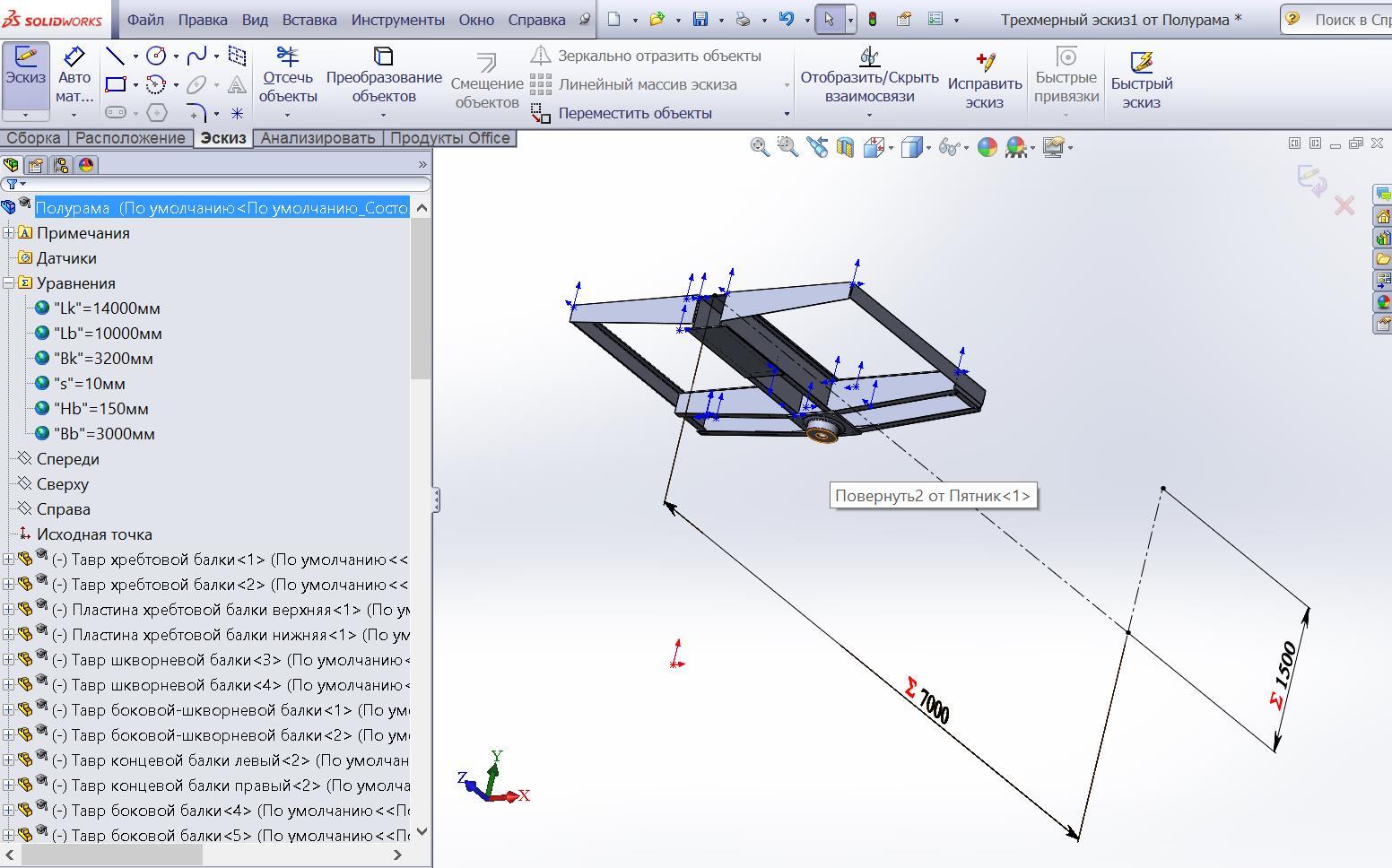

Твердотельная модель полурамы представлена на рис. 1. Там же показаны уравнения, управляющие размерами модели, и точка центра масс кузова.

Рис. 1. Твердотельная модель полурамы с размерами до точки центра масс кузова

Полурама опирается пятником на подпятник и фиксируется в нем своей цилиндрической поверхностью. На рис. 2 показано задание крепления типа «зафиксированный шарнир».

Рис. 2. Задание крепления цилиндрической грани пятника

Опора нижней части пятника имитируется креплением, типа «ролик/ползун», приложенном к плоской поверхности пятника, как показано на рис. 3.

Рис. 3. Задание крепления типа «ролик/ползун» на плоской поверхности пятника

Рис. 4. Задание поверхности приложения силы, имитирующей воздействие автосцепного устройства при соударениях вагонов

В данном исследовании предполагается приложение силы к упорному угольнику, расположенному внутри хребтовой балки. Данная сила прередается на угольник от автосцепного устройства при соударениях. Процесс приложения силы к упорному угольнику показан на рис. 4.

Также предполагается приложение дистанционной нагрузки, приложенной к поверхности полурамы из геометрического центра вагона, и имитирующей вес кузова с грузом, а также силу инерции при ускорении, вызванном соударением вагонов. На рис. 5 показан процесс приложения силы, имитирующей половину веса кузова с грузом.

Рис. 5. Задание граней приложения силы, имитирующей половину веса кузова с грузом

Рис. 6. Задание дистанционной нагрузки, состоящей из силы, направленной по оси Z, имитирующей силу инерции массы всего кузова с грузом при ускорении цистерны 3g

На рис. 6 показан процесс приложения дистанционной нагрузки к модели.

На рис. 7 показано задание набора контактов деталей, составляющих сборочную единицу «полурама».

Рис. 7. Определение набора контактов в ручном режиме

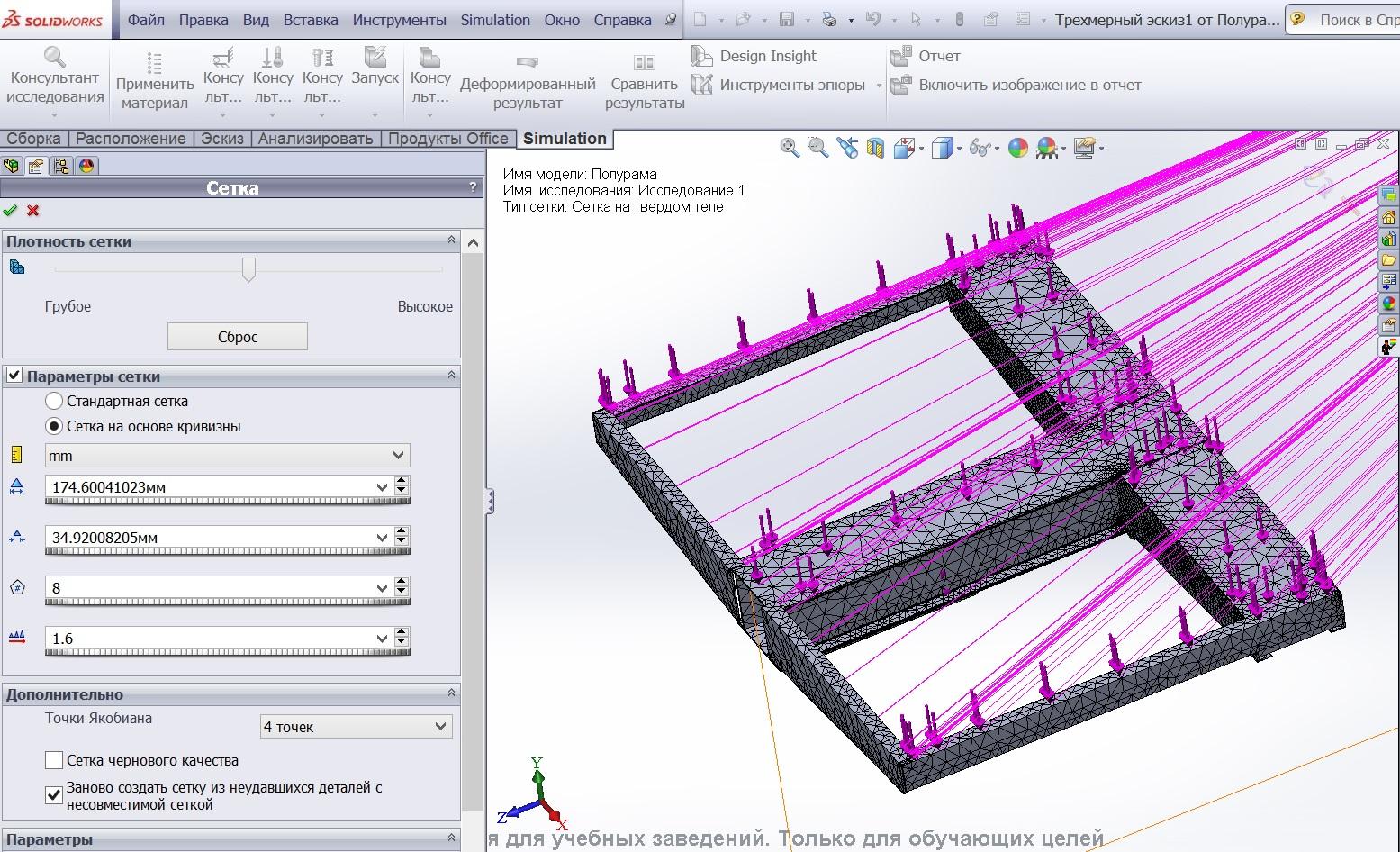

Рис. 8. Процесс задания параметров сетки конечных элементов

На рис. 8 показан процесс установления параметров сетки конечных элементов.

После запуска решения и получения результатов можно добавить в результаты эпюру коэффициента запаса прочности.

Порядок выполнения работы

Откройте файл «Лаб_раб-7.SLDASM».

Активизируйте SolidWorks Simulation путем выбора данного приложения на вкладке «Продукты SolidWorks». Запустите новое исследование. Задайте тип исследования – «Статический анализ».

Задайте входные параметры:

– материал из библиотеки «solidworks materials» в соответствии с заданным вариантом (табл. 1);

– первое крепление – фиксированный ролик на цилиндрической поверхности пятника (рис. 2),

– второе крепление – крепление типа «ролик/ползун» плоской грани пятника (рис. 3);

– первая нагрузка – сила в Н, имитирующая воздействие автосцепного устройства при соударениях вагонов(рис. 4);

– вторая нагрузка – сила в Н, рассчитываемая как 0,5(Gг+Gк)g, приложенная нормально к поверхности полурамы (рис. 5), где g=9,8 м/с2 – ускорение свободного падения, Gг – масса груза в кг, Gк - масса кузова вагона без рамы в кг из табл. 1;

– третья нагрузка – дистанционная нагрузка – сила сила инерции груза в Н при ускорении 3g, рассчитываемая как 3(Gг+Gк)g, где g=9,8 м/с2 –- ускорение свободного падения, Gг – масса груза, Gк –масса кузова вагона без рамы в кг из табл. 1, приложенная в геометрическом центре кузова вагона и передаваемая к граням полурамы (рис. 6);

– набор контактов, задаваемый вручную указанием всех контактирующих деталей (рис. 7);

– сетка – на основе кривизны со средними по величине элементами, заново создаваемая для деталей с несовместимой сеткой (рис. 8).

Запустите решение и проконтролируйте время его выполнения. Если время решения более 10 минут, остановите процесс и измените сетку на стандартную, грубую, черновую. При получении решения скопируйте полученную эпюру коэффициента запаса прочности с помощью клавиши клавиатуры PrtSc в файл отчета, созданный в MS Word.

Запустите инструмент «Инструменты \ Уравнения...», измените в модели полурамы значение глобальной переменной S и повторите расчет, скопируйте новую эпюру коэффициента запаса прочности в отчет, сделайте вывод об изменении минимального коэффициента запаса прочности в зависимости от толщины стенки деталей полурамы. Отошлите отчет на сервер для проверки.

Контрольные вопросы:

1. Как параметры сетки влияют на скорость решения в модели с объемными элементами?

2. Как толщина деталей влияют на коэффициент запаса прочности?

Таблица 1

Варианты индивидуального задания

-

Номер варианта

Масса груза Gг, кг

Масса кузова вагона Gк, кг

Материал

1

60000

10000

AISI 1020 Сталь, холоднокатанная

2

62000

11000

AISI 1020

3

66000

12000

AISI 1045 Сталь, холоднотянутая

4

69000

13000

AISI 4340 Сталь, нормализованная

5

66000

12500

Легированная сталь

6

72000

14000

Легированная сталь (SS)

7

125000

40000

AISI 1020 Сталь, холоднокатанная

8

54000

9000

AISI 1020

9

62000

9500

AISI 1045 Сталь, холоднотянутая

10

67000

11500

AISI 4340 Сталь, нормализованная

11

90000

34000

AISI 1020

12

52000

8500

Легированная сталь

13

47000

8000

Легированная сталь (SS)

14

70000

12000

AISI 1020 Сталь, холоднокатанная

15

77000

14500

AISI 1045 Сталь, холоднотянутая

16

60000

10500

AISI 1020 Сталь, холоднокатанная

17

62000

11500

AISI 1020

18

66000

12500

AISI 1045 Сталь, холоднотянутая

19

69000

13800

AISI 4340 Сталь, нормализованная

20

66000

11500

Легированная сталь

21

72000

13000

Легированная сталь (SS)

22

125000

38000

AISI 1020 Сталь, холоднокатанная

23

54000

7500

AISI 1020

24

62000

9000

AISI 1045 Сталь, холоднотянутая

25

67000

12500

AISI 4340 Сталь, нормализованная

26

90000

38000

AISI 1020

27

52000

7000

Легированная сталь

28

47000

65000

Легированная сталь (SS)

29

70000

11000

AISI 1020 Сталь, холоднокатанная

30

77000

12000

AISI 1045 Сталь, холоднотянутая

Лабораторная работа №8