- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования самарскийгосударственный университет путей сообщения

- •Лабораторный практикум

- •«Техническая диагностика подвижного состава»

- •Рецензенты: к.Т.Н., доцент кафедры «Локомотивы» а.Ю. Балакин;

- •Введение

- •Требования по оформлению лабораторных работ

- •1.2. Магнитная индукция

- •1.3. Магнитный поток

- •1.4. Магнитная проницаемость

- •Значения относительной магнитной проницаемости некоторых материалов

- •1.5. Способы магнитопорошкового контроля

- •1.6. Способы намагничивания

- •Виды намагничивания

- •1.7. Виды токов, применяемых в магнитопорошковой дефектоскопии

- •Виды токов для намагничивания и размагничивания деталей

- •1.8. Способы размагничивания деталей

- •1.9. Технология контроля

- •1.10.Магнитные порошки и магнитные суспензии

- •Лабораторная работа №2

- •2.2.Типы дефектов металла Литейные дефекты

- •Дефекты прокатанного и кованого металла

- •Дефекты сварных соединений

- •Дефекты, возникающие при различных видах обработки деталей

- •Дефекты, возникающие при эксплуатации изделий

- •2.3.Физические основы ультразвуковой дефектоскопии Колебательный процесс

- •2.4. Гармонические колебания

- •2.5. Ультразвуковые волны

- •Продольные волны

- •Поперечные волны

- •Преломление и трансформация ультразвуковых колебаний (при наклонном падении волн)

- •2.6. Методы ультразвуковой дефектоскопии Классификация методов ультразвукового контроля

- •Теневой метод ультразвукового контроля

- •Зеркальный метод ультразвукового контроля

- •Зеркально-теневой метод ультразвукового контроля

- •2.7. Проверка браковочной чувствительности

- •2.8. Проведение контроля

- •Порядок выполнения работы

- •Лабораторная работа №3 методы и аппаратура вихретокового контроля деталей

- •Теоретические сведения

- •3.1. Электромагнитное поле

- •3.2. Проведение контроля

- •Порядок контроля деталей дефектоскопом

- •Порядок выполнения работы

- •Библиографический список

1.9. Технология контроля

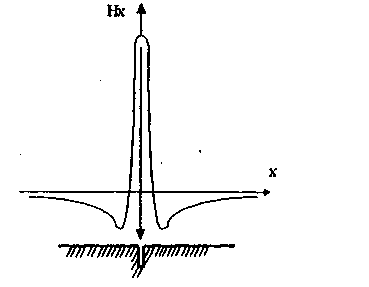

Если контролируемое изделие имеет, например, трещину, то, вследствие этого, магнитное поле над ней становится резко неоднородным (рис.1.4). Другими словами - происходит концентрация линий постоянной напряженности магнитного поля в области трещины. Это явление называют магнитной поверхностной или объемной поляризацией металла в зоне дефекта.

Рис. 1.4. Неоднородность магнитного поля над дефектом

При нахождении ферромагнитные частицы недалеко от дефекта, указанное неоднородное магнитное поле рассеяния, возникающее на поверхности детали, оказывает на нее силовое воздействие. Под действием этих сил ферромагнитная частица ориентирует свою ось по направлению сил магнитного поля. Кроме этого, в таком поле напряженность поля у одного из полюсов частицы имеет большую величину, чем у другого, поэтому на частицу в целом, помимо вращающей силы, действует сила, втягивающая ее в область с более высокими значениями напряженности поля. При большом количестве частиц они скапливаются в области с высокими значениями напряженности, т.е. у трещины. Именно на этом свойстве поля и основан метод обнаружения поля дефекта посредством магнитного порошка. Для обнаружения трещин используют порошок, содержащий множество тонко размельченных ферромагнитных частиц, которые под действием сил поля перемещаются к дефекту и осаждаются на его краях. При этом образуется видимое изображение дефекта, которое легко обнаружить при визуальной проверке деталей. Эффективность выявления трещин зависит от способности магнитных частиц скапливаться над дефектом под воздействием магнитных полей рассеяния. При нанесении на деталь ферромагнитные частицы могут находиться в воздухе («сухой» метод) или в жидкой среде («мокрый» метод). Силы трения значительно уменьшаются в случае использования жидкой суспензии, в которой твердые ферромагнитные частицы находятся во взвешенном состоянии.

1.10.Магнитные порошки и магнитные суспензии

При магнитопорошковом методе в качестве индикатора применяют тонко размельченный ферромагнитный порошок (сухой или в виде суспензии). Четкость выявления тончайших поверхностных трещин магнитным методом в значительной степени зависит от свойств магнитного порошка - размеров частиц, их магнитной проницаемости и др. Для контроля деталей подвижного состава чаще всего используют порошки двух типов - ПЖ6ВМ и ПЖ6М. Эти порошки на 90-95% состоят из частиц чистого железа. Порошок ПЖ6ВМ предназначен для приготовления жидкой магнитной суспензии. В качестве жидкой среды в магнитной суспензии применяют жидкие масла: трансформаторное, МК-8, РМ, а также керосин и др.

Оборудование и оснастка: магнитопорошковый дефектоскоп МД-12ПШ, осветительная лампа, емкость с магнитной суспензией, резиновая груша, контролируемые образцы.

Порядок выполнения работы

Ознакомиться с техникой безопасности при работе с дефектоскопом;

Подключить к источнику питания осветительную лампу;

Проверить подключение намагничивающего устройства к источнику питания и выключенное состояние тумблера на намагничивающем устройстве. Подключить дефектоскоп к сети и включить тумблер «Сеть» на источнике питания;

Поместить контролируемый образец в ванночку рабочего стола;

Расположить намагничивающее устройство так, чтобы образец находился примерно в центре его отверстия и включить тумблер на устройстве;

Тщательно размешать суспензию в емкости (взбалтыванием) и набрать ее в резиновую грушу. Полить образец из груши суспензией;

После осаждения порошка провести осмотр контролируемого образца с подсветкой от лампы. Выявленные скопления (валики) порошка свидетельствуют о местоположении трещин;

Повторить операции еще два-три раза для контроля всей поверхности, каждый раз поворачивая образец относительно его оси на угол 45-60 градусов;

После окончания контроля образца отключить намагничивающее устройство, выключить осветительную лампу и источник питания дефектоскопа;

По итогам контроля выполнить рисунок образца с выявленными дефектами и сделать вывод в отчете по лабораторной работе.