- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования самарскийгосударственный университет путей сообщения

- •Лабораторный практикум

- •«Техническая диагностика подвижного состава»

- •Рецензенты: к.Т.Н., доцент кафедры «Локомотивы» а.Ю. Балакин;

- •Введение

- •Требования по оформлению лабораторных работ

- •1.2. Магнитная индукция

- •1.3. Магнитный поток

- •1.4. Магнитная проницаемость

- •Значения относительной магнитной проницаемости некоторых материалов

- •1.5. Способы магнитопорошкового контроля

- •1.6. Способы намагничивания

- •Виды намагничивания

- •1.7. Виды токов, применяемых в магнитопорошковой дефектоскопии

- •Виды токов для намагничивания и размагничивания деталей

- •1.8. Способы размагничивания деталей

- •1.9. Технология контроля

- •1.10.Магнитные порошки и магнитные суспензии

- •Лабораторная работа №2

- •2.2.Типы дефектов металла Литейные дефекты

- •Дефекты прокатанного и кованого металла

- •Дефекты сварных соединений

- •Дефекты, возникающие при различных видах обработки деталей

- •Дефекты, возникающие при эксплуатации изделий

- •2.3.Физические основы ультразвуковой дефектоскопии Колебательный процесс

- •2.4. Гармонические колебания

- •2.5. Ультразвуковые волны

- •Продольные волны

- •Поперечные волны

- •Преломление и трансформация ультразвуковых колебаний (при наклонном падении волн)

- •2.6. Методы ультразвуковой дефектоскопии Классификация методов ультразвукового контроля

- •Теневой метод ультразвукового контроля

- •Зеркальный метод ультразвукового контроля

- •Зеркально-теневой метод ультразвукового контроля

- •2.7. Проверка браковочной чувствительности

- •2.8. Проведение контроля

- •Порядок выполнения работы

- •Лабораторная работа №3 методы и аппаратура вихретокового контроля деталей

- •Теоретические сведения

- •3.1. Электромагнитное поле

- •3.2. Проведение контроля

- •Порядок контроля деталей дефектоскопом

- •Порядок выполнения работы

- •Библиографический список

2.8. Проведение контроля

П ри

проведении контроля осей на

«прозвучиваемость» решение о браковки

принимают, по факту снижения амплитуды

«донного» сигнала ниже браковочного

уровня.

ри

проведении контроля осей на

«прозвучиваемость» решение о браковки

принимают, по факту снижения амплитуды

«донного» сигнала ниже браковочного

уровня.

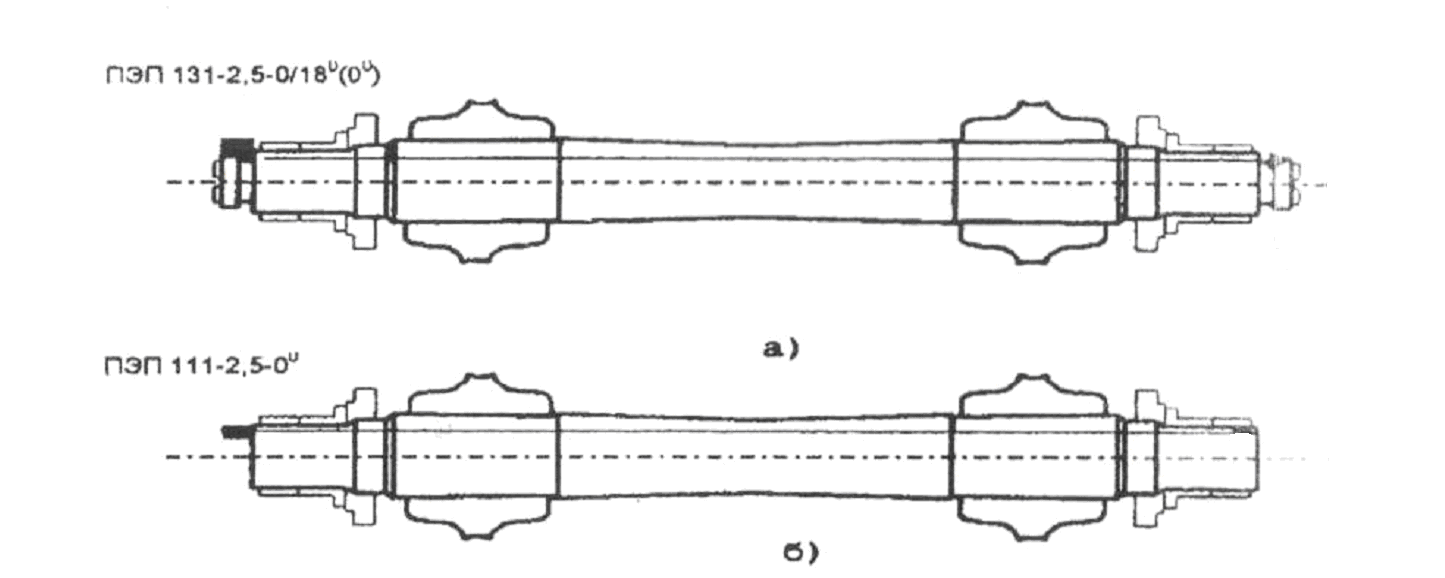

Рис 2.13. Акустическая схема контроля осей типа РУ-1 (а) и РУ-1Ш (б) на «прозвучиваемость»

а)

б)

Рис 2.14. Дефектограммы годной (а) и негодной (б) оси

Оборудование и оснастка: универсальный ультразвуковой дефектоскоп, набор прямых и наклонных искателей (преобразователей), контрольный (стандартный) образец, комплект рабочих образцов, иммерсионная жидкость.

Порядок выполнения работы

Изучить теоретические основы методов ультразвуковой дефектоскопии, принцип действия и устройство универсального ультразвукового дефектоскопа с кратким изложением материала в отчете.

Изучить органы управления используемого универсального дефектоскопа УД2-102 «Пеленг» и провести его тестирование на контрольном образце в соответствии с инструкцией по эксплуатации.

Изучить методику проведения работ по поиску дефектов в выданном рабочем образце.

Провести контроль выданного преподавателем рабочего образца эхо-методом на наличие в нем несплошностей с установлением координат их расположения по длине образца.

Зарисовать рабочий образец со схемой расположения дефектов в отчете по лабораторной работе.

Лабораторная работа №3 методы и аппаратура вихретокового контроля деталей

Цель работы: изучить Принципы и методы вихретокового дефектоскопирования

Теоретические сведения

Вихретоковый неразрушающий контроль - неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем.

3.1. Электромагнитное поле

В основе вихретокового метода контроля лежит взаимодействие внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля этим полем. В качестве источника электромагнитного поля чаще всего используется индуктивная катушка, которая встроена в вихретоковый преобразователь (вихретоковый датчик). Ток, действующий в катушке вихретокового преобразователя, создает электромагнитное поле, которое возбуждает вихревые токи в исследуемом металлическом объекте. Электромагнитное поле вихревых токов воздействует на катушку преобразователя и наводит в ней ЭДС или изменяет ее электрическое сопротивление. Сигнал с вихретокового датчика (преобразователя) поступает в электронный блок вихретокового прибора, и полученные данные преобразуются в значения толщины покрытия, электропроводности, размеры трещины и др.

Преимущества вихретокового метода контроля:

Отсутствие контактной жидкости между вихретоковым датчиком и объектом контроля (в отличие от ультразвукового метода);

Возможность измерения через зазор от долей миллиметров до нескольких миллиметров (без контакта преобразователя и объекта);

Высокая чувствительность к микроскопическим дефектам, расположенным непосредственно на поверхности либо близко к поверхности контролируемого металлического объекта (подповерхностные дефекты).

Высокая точность и повторяемость выявления дефектов;

Высокая скорость контроля;

Минимальные требования к состоянию поверхности;

Возможность контроля покрытий и через покрытия;

Возможность контроля объектов со сложной геометрией, мест трудного доступа;

Вихретоковый метод не представляет опасности здоровью оператора.

Простота конструкции преобразователя - еще одно преимущество ВТМ. В большинстве случаев катушки помещают предохранительный корпус и заливают компаундами. Благодаря этому они устойчивы к механическим и атмосферным воздействиям, могут работать в агрессивных средах в широком интервале температур и давлений.

ВТМ основаны на возбуждении вихревых токов, а поэтому применяются в основном для контроля качества электропроводящих объектов: металлов, сплавов графита полупроводников благоприятных условиях контроля и малом влиянии мешающих факторов удается выявить трещины глубиной 0,1 мм, протяженностью 12 мм (при использовании накладного преобразователя) или протяженностью около 1 мм и глубиной 15% от диаметра контролируемой проволоки или прутка (при использовании проходного преобразователя).

ВТМ позволяют успешно решать задачи контроля размеров изделий. Этими методами измеряют диаметр проволоки, прутков и труб, толщину металлических листов и стенок труб при одностороннем доступе к объекту, толщину электропроводящих (например, гальванических) и диэлектрических (например, лакокрасочных) покрытий на электропроводящих основаниях, толщину слоев многослойных структур, содержащих электропроводящие слои. Измеряемые толщины могут изменяться в пределах от микрометров до десятков миллиметров. Для большинства приборов погрешность измерения 25%. Минимальная площадь зоны контроля может быть доведена до 1 мм2, что позволяет измерить толщину покрытия на малых объектах сложной конфигурации. С помощью ВТМ измеряют зазоры, перемещения и вибрации в машинах и механизмах.

Структурное состояние металлов и сплавов влияет на их электрические и магнитные характеристики. Благодаря этому оказывается возможным контролировать не только однородность химического состава, но и структуру металлов и сплавов, а также определять механические напряжения. Широко применяют вихретоковые измерители удельной электрической проводимости и другие приборы для сортировки металлических материалов и графитов по маркам (по химическому составу). С помощью вихретоковых приборов контролируют качество термической и химикотермической обработки деталей, состояние поверхностных слоев после механической обработки (шлифование, наклеп), обнаруживают остаточные механические напряжения, выявляют усталостные трещины в металлах на ранних стадиях их развития и т.д.

Классификация и применение вихретоковых преобразователей (ВТП). По рабочему положению относительно объекта контроля преобразователи делят на проходные, накладные и комбинированные.

Накладные ВТП обычно представляют собой одну или несколько катушек, к торцам которых подводится поверхность объекта (рис. 3.1.). Катушки таких преобразователей могут быть круглыми коаксиальными (рис. 3.1а), прямоугольными (рис. 3.1б), прямоугольными крестообразными (рис. 3.1в), с взаимно перпендикулярными осями (рис. 3.1г) и др.

Рис.3.1. Накладные преобразователи с сердечниками: а - цилиндрическим; б - прямоугольным; в - полуброневого типа; г - в виде полутороида

Накладные преобразователи выполняют с ферромагнитными сердечниками или без них. Благодаря ферромагнитному сердечнику (обычно ферритовому) несколько повышается абсолютная чувствительность преобразователя и уменьшается зона контроля за счет локализации магнитного потока. На рис. 3.2 приведены некоторые типы преобразователей с сердечниками. Здесь 2R - эквивалентный геометрический параметр ВТП, входящий в формулу для определения обобщенного параметра контроля.

Проходные ВТП целят на наружные, внутренние, погружные. Отличительная особенность проходных ВТП в том, что в процессе контроля они проходят либо снаружи объекта, охватывая его либо внутри объекта, либо погружаются в жидкий объект. Обычно проходные ВТП имеют однородное магнитное поле в зоне контроля, в результате чего радиальные смещения однородного объекта контроля не влияют на выходной сигнал преобразователя. Для этого длина L возбуждающей обмотки должна не менее чем в 3-4 раза превышать ее диаметр D, а длина Ly измерительной обмотки, размещенной в середине возбуждающей обмотки, должна быть значительно меньше длины последней.

Комбинированные преобразователи представляют собой комбинацию накладных и проходных ВТП.

Рис 3.2. Проходной преобразователь

Ток создает вокруг катушки переменное магнитное поле, которое наводит в ней электродвижущую силу (ЭДС) самоиндукции. При размещении ВП на поверхности детали указанное поле возбуждает в элетропроводном поверхностном слое вихревые токи. Вихревые токи создают собственное поле, которое наводит в катушке вихретоковую (стороннюю) ЭДС. Складываясь, обе ЭДС формируют на катушке результирующее напряжение. Так как на дефектной и бездефектной поверхностях вихревые токи имеют разную величину, измеряя амплитуду и (или) фазу результирующего напряжения, можно судить о том, есть или нет в детали дефект.

Дефекты обнаруживаются в той части детали, по которой протекают вихревые токи. Если катушка ВП имеет цилиндрическую форму и приложена к детали торцевой частью, возбуждаемый ею вихревой ток течет по окружности, диаметр которой равен диаметру катушки. Глубина проникновения вихревых токов в деталь меняется в пределах от долей миллиметра до нескольких миллиметров. Она зависит от частоты возбуждающего тока, электропроводности и магнитной проницаемости материала детали.

Порог чувствительности вихретокового дефектоскопа определяется минимальной глубиной трещины, которая может выявляться с заданными вероятностями ошибок. К ошибкам относятся пропуск и ложное обнаружение дефектов. Ошибки обусловлены помехами.

К помехам относятся:

шероховатость поверхности детали;

локальные изменения электромагнитных свойств металла;

изменение зазора между ВП и металлической поверхностью детали;

изменение кривизны контролируемой поверхности и т.п.

Порог чувствительности зависит от способа обработки сигналов ВП.