- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования самарскийгосударственный университет путей сообщения

- •Лабораторный практикум

- •«Техническая диагностика подвижного состава»

- •Рецензенты: к.Т.Н., доцент кафедры «Локомотивы» а.Ю. Балакин;

- •Введение

- •Требования по оформлению лабораторных работ

- •1.2. Магнитная индукция

- •1.3. Магнитный поток

- •1.4. Магнитная проницаемость

- •Значения относительной магнитной проницаемости некоторых материалов

- •1.5. Способы магнитопорошкового контроля

- •1.6. Способы намагничивания

- •Виды намагничивания

- •1.7. Виды токов, применяемых в магнитопорошковой дефектоскопии

- •Виды токов для намагничивания и размагничивания деталей

- •1.8. Способы размагничивания деталей

- •1.9. Технология контроля

- •1.10.Магнитные порошки и магнитные суспензии

- •Лабораторная работа №2

- •2.2.Типы дефектов металла Литейные дефекты

- •Дефекты прокатанного и кованого металла

- •Дефекты сварных соединений

- •Дефекты, возникающие при различных видах обработки деталей

- •Дефекты, возникающие при эксплуатации изделий

- •2.3.Физические основы ультразвуковой дефектоскопии Колебательный процесс

- •2.4. Гармонические колебания

- •2.5. Ультразвуковые волны

- •Продольные волны

- •Поперечные волны

- •Преломление и трансформация ультразвуковых колебаний (при наклонном падении волн)

- •2.6. Методы ультразвуковой дефектоскопии Классификация методов ультразвукового контроля

- •Теневой метод ультразвукового контроля

- •Зеркальный метод ультразвукового контроля

- •Зеркально-теневой метод ультразвукового контроля

- •2.7. Проверка браковочной чувствительности

- •2.8. Проведение контроля

- •Порядок выполнения работы

- •Лабораторная работа №3 методы и аппаратура вихретокового контроля деталей

- •Теоретические сведения

- •3.1. Электромагнитное поле

- •3.2. Проведение контроля

- •Порядок контроля деталей дефектоскопом

- •Порядок выполнения работы

- •Библиографический список

2.6. Методы ультразвуковой дефектоскопии Классификация методов ультразвукового контроля

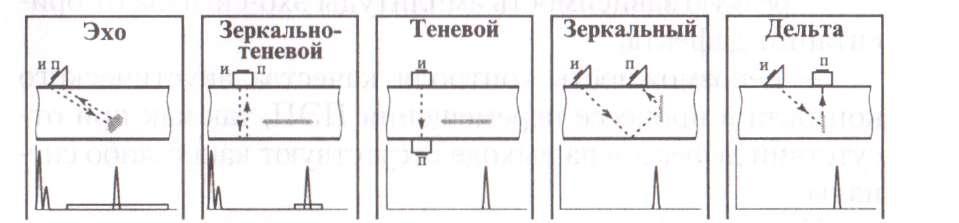

Из большого многообразия методов акустического контроля (ГОСТ 23829-85) для дефектоскопирования наибольшее распространение получили (Рис 2.7.):

Эхо-метод;

Зеркальный;

Теневой;

Зеркально-теневой;

Дельта-метод.

Рис 2.7. Методы ультразвуковой дефектоскопии

Эхо-метод ультразвукового контроля

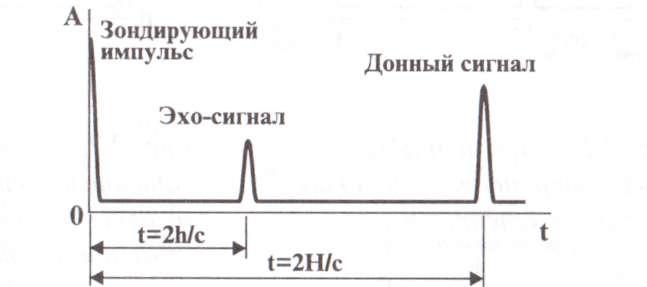

Эхо-метод ультразвуковой дефектоскопии основан на излучении в контролируемое изделие коротких зондирующих импульсов и регистрации эхо-сигнала, отраженного от дефекта. Временной интервал между зондирующим и эхо-импульсами пропорционален глубине залегания дефекта, а амплитуда, в определенных пределах, отражающей способности (размеру) дефекта.

К преимуществам эхо-метода относятся:

односторонний доступ к изделию;

относительно большая чувствительность к внутренним дефектам;

высокая точность определения координат дефектов.

К недостаткам эхо-метода можно отнести:

низкую помехоустойчивость к поверхностным отражателям;

резкую зависимость амплитуды эхо-сигнала от ориентации дефекта;

невозможность контроля качества акустическог контакта в процессе перемещения ПЭП, так как при о сутствии дефектов на выходе отсутствуют какие-либо сигналы.

Несмотря на указанные недостатки, эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии деталей подвижного состава. С помощью этого метода обнаруживают более 90% дефектов.

Отличительной особенностью метода является то, что при контроле изделий регистрируются и анализируются практически все сигналы, приходящие из изделия после излучения зондирующих колебаний.

Поэтому при контроле изделий с плоскопараллельными поверхностями возможен одновременный прием эхо-сигналов как от дефекта, так и от противоположной поверхности (рис. 2.8.). Причем временное положение эхо-сигнала от дефекта относительно зондирующего импульса пропорционально глубине h его залегания

![]()

где с – скорость распространения ультразвуковых колебаний в изделии

Рис. 2.8. Формирование эхо- и донного сигналов

Амплитуда эхо-импульса сложным образом зависит от величины дефекта, свойств его поверхности и его ориентации, а также затухания ультразвуковой волны в изделии и расстояния до дефекта

Естественно, интервал времени между зондирующим импульсом и эхо-сигналом от противоположной (донной) поверхности пропорционален высоте Н изделия.

Сигнал от противоположной поверхности может отсутствовать при следующих ситуациях:

донная поверхность не параллельна поверхность ввода ультразвуковых колебаний;

дефект имеет значительный размер, полностью перекрывающий звуковой пучок

высота (толщина) изделия настолько велика, что вследствие затухания ультразвуковых колебаний амплтуда эхо-сигнала от противоположной поверхности имеет очень малую величину.

Если дефект имеет протяженность, то его границы, определенные эхо-импульсным методом, также могут отличаться от истинных. В связи с этим в ультразвуковой дефектоскопии используют понятие условный размер дефекта.

Для обнаруженного эхо-импульсным методом дефекта можно измерить три условных размера:

условную ширину ΔХ;

условную высоту ΔН;

условный размер по длине изделия ΔL.