- •Содержание

- •Введение

- •1 Выбор, обоснование и описание технологической схемы

- •1.1 Выбор и обоснование технологической схемы розлива пива

- •Розлив пива в бутылки

- •Розлив пива в пэт

- •Розлив пива в кеги

- •1.2Описание технологической схемы розлива пива

- •2 Расчет продуктов пивоваренного производства

- •1 Определение выхода экстракта в цехе розлива.

- •2 Определение промежуточных продуктов и готового пива

- •3 Определение расхода хмеля, ферментных препаратов и молочной кислоты

- •4 Определение количества отходов

- •3 Расчёт и подбор технологического оборудования

- •3.1 Оборудование для розлива пива в бутылки

- •3.2 Оборудование для розлива пива в кеги

- •3.3 Оборудование для розлива пива в пэт-тару

- •5. Прочие нужды 11,98 Итого 48,61

- •Расход диоксида углерода

- •Расход сжатого воздуха

3.2 Оборудование для розлива пива в кеги

В кеги разливаются сорта пива «Жигулёвское» - 5% общего объема, «Элегия»-5%, «Очаковское»- 5%, «Березина»- 5%, «Чёрный принц»- 5%. Чтобы выбрать автоматическую линию розлива в кеги необходимо знать количество кег наполняемых напитками за час (QК):

![]()

где 5 – вместимость одной кеги, дал;

238 – количество рабочих дней;

2 – число смен;

8 – количество рабочих часов в одну смену.

0,7 – коэффициент использования оборудования.

Произведя расчеты можно выбрать автоматическую линию розлива пива в кеги. Выбираем 2 автоматические линии Minomat A5/5, производительностью 60кег/час. Автоматическая линия состоит из аппарата внешней мойки кег, транспортера, блока внутренней мойки и наполнения, весы для кег.

Пустые кеги по транспортеру поступают на аппарат внешней мойки марки Minomat A5/5.

Техническая характеристика аппарата внешней мойки Minomat A5/5.

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1720

Ширина 1700

Высота 2265

Затем с аппарата внешней мойки кеги поступают в блок внутренней мойки и наполнения.

Техническая характеристика блока внутренней мойки и наполнения

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 2895

Ширина 1700

Высота 2407

Готовые кеги для контроля наполнения поступают на автоматические весы Minomat A5/5.

Техническая характеристика автоматических весов

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1007

Ширина 970

Высота 1300

3.3 Оборудование для розлива пива в пэт-тару

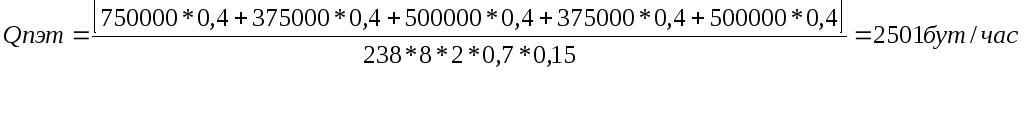

В ПЭТ-бутылки разливаются сорта пива «Жигулёвское» - 40% от общего объема, «Элегия»-40%, «Очаковское»- 40%, «Березина»- 40%, «Чёрный принц»- 40%. Определим количество бутылок разливаемых за час (Qпэт.), и следовательно, по расчету выберем автоматическую линию:

где 238 – количество рабочих дней цеха розлива в ПЭТ-бутылки;

2 – число смен;

8 – количество рабочих часов в смену;

0,15 – вместимость одной ПЭТ-бутылки, дал;

0,7 – коэффициент использования оборудования.

Выбираем автоматическую линию розлива пива в ПЭТ-бутылки производительностью 6000 тыс.бут/час.

Автоматическая линия розлива включает: автоматическую выдувную машину ЛПМ11, ополаскиватель бутылок ЛПМ1.12, , машина фасовочная ЛПМ3.12, машина укупорочная ЛПМ4.12, транспортёр подачи пробок, этикетировочного автомата ЛПМ6, упаковочного автомата ЛПМ9, транспортёр бутылочный ЛПМ8.22, интеллектуальный счётчик МИС.

На завод ПЭТ-бутылки поступают в виде преформ. Преформы подаются в автоматическую выдувную машину ЛПМ11.

Техническая характеристика выдувной машины ЛПМ11.

Номинальная производительность для

бутылок 1.5л, бут./час, до 3000

Количество гнезд в форме, шт 4

Количество уровней нагрева преформ в печке, шт 8

Количество нагревательных ламп, шт 48

Давление в пневмосистеме, бар:

- выдува низкое 12...17

- выдува высокое max 40

- управления машиной 6...10

Расход воздуха, м/ч 190

Расход воды (при 130C), м/ч 3

Потребляемая мощность, кВт 66

Габаритные размеры, мм:

- длина 2950

- ширина 2950

- высота 2250

Габаритные размеры с узлами загрузки и ориентации преформ, мм:

- длина 4750

- ширина 4750

- высота 3450

Масса, кг 3500

Выстроенные ПЭТ-бутылки в ряд поступают на ополаскиватель марки

ЛПМ1

Техническая характеристика ополаскиватель ЛПМ1.

Регулируемая производительность, бут/час 1400-7000

Количество носителей, шт 24

Установленная мощность, кВт, не более 1,1

Потребление электроэнергии, кВт.ч, не более 1,1

Давление воды для внутреннего ополаскивания, МПа (кг/см) 0,2+0,05

(2+0,5)

Размер от пола до верхней поверхности цепи

конвейера, мм 950+50

Габаритные размеры, мм, не более:

- длина 1702

- ширина 1660

- высота 1810

Занимаемая площадь, м2, не более 2,83

Масса, кг, не более 890

После ополаскивателя бутылки поступают непосредственно на фасовочную машину марки ЛПМ3.12

Техническая характеристика автомата ЛПМ3.12.

Производительность, бут/час 3000

Количество фасовочных устройств, шт 30

Вид фасования по уровню

Установленная мощность электродвигателя, кВт 2,2

Потребление

- электроэнергии, кВт/час, не более 2,2

- двуокиси углерода давлением 0,6 МПа, м3/ч 15,5

- сжатого воздуха давлением 0,6 МПа, м3/час 1,1

Габаритные размеры, мм 3200×3400×2200

Масса, кг 6000

Далее наполненные бутылки поступают на укупорочную машину марки ЛПМ4.12

Техническая характеристика автомата ЛПМ4.12.

Производительность, бут/час 3000

Количество укупорочных устройств, шт 6

Давление сжатого воздуха для ориентации

колпачков, МПа, не более 0,1

Установленная мощность, кВт, не более

- электропривода машины 1,1

- электропривода бункера 0,37

Потребление

- электроэнергии, кВт/час, не более 1,47

- сжатого воздуха давлением 0,1 МПа, м3/час 5

Габаритные размеры, мм 2150×1250×2740

Масса, кг 1400

Для загрузки бункера укупорочной машины пробками в автоматическом режиме применяется транспортное устройство ЛПМ8-Нория

Техническая характеристика транспортного устройства ЛПМ8-Нория.

Высота подъёма пробок, мм 2500…3000

Установленная мощность, кВт, не более 0,18

Габаритные размеры, мм 3200×830×2750

Масса, кг 185

Готовая продукция поступает на этикетировочный автомат марки ЛПМ6

Техническая характеристика этикетировочного автомата ЛПМ6.

Регулируемая производительность, бут/час до6000

Тип машины линейный

Количество наклеиваемых этикеток, шт. 1

Размер наклеиваемых этикеток, мм:

- длина 90-330

- ширина 40-150

Устанавливаемая мощность, кВт, не более 0,55

Регулируемое давление в пневмосистеме, МПа 0,4-0,8

Размер от пола до верхней поверхности цепи конвейера, мм 950±50

Занимаемая площадь, м2, не более 1,55

Габаритные размеры, мм, не более:

- длина 2400

- ширина 950

- высота 1470

Масса, кг, не более 500

Готовые ПЭТ-бутылки поступают на упаковку на автомат ЛПМ 9 через интеллектуальный счетчик МИС.

Техническая характеристика упаковочного автомата ЛПМ9.

Производительность, упаковок/мин. 6...8

Размеры упаковки, мм (базовая модель):

- длина 260

- ширина 180

- высота 350

Питание упаковочного модуля 220В, 50Гц, 0,65 кВт

Давление сжатого воздуха 5...6 кгс/см2

Питание термоусадочного модуля 220В, 50Гц, 13 кВт

Габаритные размеры ,мм, не более:

- длина 5420

- ширина 1625

- высота 1900

Максимальная ширина используемой пленки, мм 500

Масса, кг, не более 500

Для передвижения бутылок применяется бутылочный транспортёр ЛПМ8.22

Техническая характеристика транспортёра ЛПМ8.22.

Мощность приводных двигателей, кВт 0,75

Скорость перемещения цепи, м/с

Высота от основания до уровня несущей поверхностей

цепей, мм 670

Расстояние между направляющими для бутылок, мм 90

Расчёт складских помещений пивоваренного производства.

Склад оборотных бутылок. Площадь склада находят для хранения 2-суточного запаса оборотных бутылок с учетом площади (в м2), требуемой для установки оборудования и проезда штабелеукладчиков по формуле

SСК = [(K1m’2 +К2m”2) m1*2] /238n,

где К1 и К2 — годовой выпуск бутылочной продукции в ящиках соответственно для бутылок вместимостью 0,5 и 0,33 л; m1 — коэффициент, учитывающий площадь, необходимую для установки оборудования и проезда штабелеукладчиков (m1=1, 5); m’2 и m”2 — коэффициенты, учитывающие бой и брак в складе посуды, моечно-разливочном цехе и складе готовой продукции соответственно для бутылок вместимостью 0,5 и 0,33 л:

0,7 + 2,3 + 0,09 0.7+2.3+2.2+0.09 m’2= 100 +1 = 1.039; m”2=1+ 100 = 1.0529

n — количество ящиков, размещаемых на 1 м2 площади при укладке в 3 яруса по высоте (п = 75 шт.); 238 — число дней работы завода в году.

SСК =[(4126000*1.039 +0*1.0529) 1.5*2] /238*75=720.5 м2

Площадка для хранения запаса бутылок в ящиках из расчёта 2-суточного запаса должна иметь площадь:

SСК =[(4126000*1.035 +0*1.057) 1.5*2] /238*75=717.7 м2

где 1,035 и 1,057 — коэффициенты, учитывающие соответственно бой и брак бутылок на площадке, складе посуды, моечно-розливном цехе ; 1,5 — коэффициент, учитывающий проезд штабелеукладчиков.

Склад новых бутылок. На складе должна быть восполнена убыль бутылок, равная 8,09 % месячного выпуска продукции . При розливе пива в наиболее напряженный месяц, как мы приняли для расчета, при равномерном выпуске в один месяц, допуская незначительную погрешность в расчете (из-за сравнительно небольшого количества пополнения бутылок учет продукции ведем не по количеству и вместимости бутылок, а по количеству дал пива или ящиков), месячный выпуск продукции будет: 4126000 : 11,33 = 364165,93 дал или ящиков, т. е. запас новых бутылок в ящиках составит: 364165,93*0,0809 = 29461,02 ящиков. Площадь склада для_хранения новых бутылок в ящиках при штабелировании в 3 яруса на 1 м2 по 75 шт. и коэффициенте запаса площади 1,5 составит: 29461,02 *1,5:75 = 589,2 м2.

Склад готовой продукции. Расчет склада готовой продукции ведут на 2-суточный запас готовой продукции при укладке ее в 2 яруса по 50 ящиков на 1 м2 площади:

(4951000 • 2 • 1,0009): (238 • 50) = 832,8 м2,

где 1,0009 — коэффициент, учитывающий бой и брак на складе готовой продукции.

Помещение для приема порожних бочек. Рассчитывается для 2-суточного хранения бочек при условии, что на 10 м2 площади в 3 яруса размещается 60 бочек вместимостью 10 дал или 90 бочек вместимостью 5 дал. В сутки разливается 550000:238=2310,9 дал пива поровну в бочки вместимостью 5 дал.

Суточная потребность в бочках вместимостью 5 дал 2310,9:5=462,2 шт.

Соответственно площадь площадки потребуется для бочек вместимостью 5 дал 462,2 *10:90=51,35 м2. Общая площадь склада с учетом коэффициентов неравномерности подвоза — 2, проходов — 1,5 и 2-суточного хранения — 2 составит:

51,35 *1,5*2*2=310 м2.

Склад готовой продукции. Рассчитывается на 2-суточный запас продукции . Бочки складываются также в 3 яруса при тех же коэффициентах в расчете 1,5, 2 и 2 при том же выпуске пива в сутки:

((462,2 *10):90)*1,5-2-;2=310 м2.

Площадку для хранения запаса бочек проектируют на 5-суточную потребность в них. На площадке бочки вместимостью 10 дал размещают в количестве 100 шт., а вместимостью 5 дал—150 шт. на 10 м2 площадки. Общая площадь потребуется:

(462,2 *10): 150)*5*1,5 =231,1 м2,

где 1,5 — коэффициент запаса площадки для проезда электропогрузчика; 5 — 5-суточный запас бочек.

Площадка для хранения ящиков рассчитывается на 5-суточный запас при условии размещения 500 ящиков на 10 м2 площади и коэффициенте запаса площади для проезда электропогрузчиков 1,5. Для суточного розлива пива в бутылки 4951000:238=20802,52 дал размер площади равен: (20802,52 * 5*10) : 500*1,5= 1386,8 м2.

Площадка для стеклобоя рассчитывается на 10-суточное количество. Суточное количество бутылочной продукции составляет: 20802,52 *20 = 416050,4 бутылок. Максимальное количество боя допускаемое по нормам: 0,7 + 2,3 + 0,09 + 2,2 = 5,29 % , т. е. 416050,4 *0,0529=22009 бутылок. При высоте насыпи стеклобоя 0,5 м, насыпной плотности его 0,5 т/м3 к массе одной бутылки 0,5 кг потребная площадь составит (22009*0,5) : (0,5*1000*0,5) =44,018 м2.

8. РАСХОД ГОРЯЧЕЙ ВОДЫ.

Расход горячей воды. В технологическом процессе горячая вода расходуется для затирания зернопродуктов, для заливки сит фильтрационного аппарата, для выщелачивания пивной дробины, для мойки оборудования варочного отделения и станции охлаждения, для промывания суслопровода, а также для мойки пивных бочек.

Расход горячей воды на затирание зернопродуктов определяется из условия, что максимальное количество воды тратится при приготовлении наименее концентрированного «Днепровского» сусла. Для создания благоприятных условий для протекания ферментативных реакций соотношение между наливом и внесением компонентов должно обеспечить концентрацию первого сусла 15-16%. При затирании из 100 кг зернопродуктов в сусло переходит 68,35 кг экстрактивных веществ. Для получения сусла заданной концентрации воды потребуется 68,35*(100-15)/15=387,3 л. С учетом испарения некоторого количества воды при кипячении отварок на 1 т зернопродуктов количества воды принимаем 4 м3. При приготовлении 5,4 варки в сутки на 10-тонном варочном агрегате (т.е. при переработке 10*5,4=54 т. максимального количества зернопродуктов в сутки) воды на главный залив потребуется: 4*54=216 м3 .

Расход воды на выщелачивание пивной дробины принимаем равным количеству, расходуемый на главный налив, т.е. 216 м3 . Расход воды для выщелачивания хмелевой дробины считаем равным 0,5 м3 на 1 т зернопродуктов. Согласно продуктовому расчету средневзвешенного количества затираемых зернопродуктов для принятого ассортимента пива в сутки составит 11378/238=47 т.

Для выщелачивания хмелевой дробины, получаемой в течении суток, воды потребуется 54*0,5=27 м3.

Расход воды для заливки сит фильтрационного аппарата определяется по объему подситового пространства. В фильтрационном аппарате Р3-ВВЦФ-10 площадь фильтрации составит 48.72 м3, а высота подситового пространства 0,012 м. При этом суточный расход воды составит 48,72*0,012*5,4= 3,15 м3.

Расход горячей воды для мойки оборудования варочного цеха определяется из условий 5-минутной промывки каждого аппарата после каждого затора с часовым расходом воды 2,5 м3 на 1 т перерабатываемых зернопродуктов. В варочном цехе промывке подвергается 6 аппаратов, для их промывки надо в сутки воды 2,5*5,4*6*5/60=1,125 м3.

Для промывки суслопроводов потребуется воды: 2,5*10*54/60=12,37 м3 .

Суточный расход воды на прочие нужды принимаем 0,4 м3 на 1 т затираемых зернопродуктов, т.е. 54*0,4=21,6 м3 .

Итого горячей воды в сутки расходуется:

21,6+3,15+27+21,6+1,125+12,37+21,6=108,4 м3.

РАСХОД ПАРА

Основной расход пара в производстве пива приходится на варочный цех при приготовлении пивного сусла. Кроме этого, пар используется для подогрева воды в бутылкомоечных машинах, воды для мойки бочек, стерилизации установки чистой культуры дрожжей, для мойки оборудования и суслопроводов.

Расход тепла для приготовления сусла 1 варки. Расход пара на варку зависит от сорта пива, для которого готовится сусло, от режимов варки и от характеристики машин и аппаратов, потребляющих пар. Для принятого ассортимента пива наибольшее количество пара потребуется на варку Жигулевского сусла из солода и несоложеных материалов, так как для этого сусла при затирании значительное количество пара расходуется для подработки несоложеной части затора, и, кроме того, объем Жигулевского сусла из единицы сырья получается наибольшим.

В основу расчета принят следующий режим затирания. Все количество несоложеного сырья 12 %, 50 % солода от массы внесения затирают в заторном котле при 50—52 °С. По окончании затирания производят медленный подогрев до 70 °С (в 1 мин на 1 °С), выдержку при 70 °С в течение 30 мин. После выдержки доводят до кипения и кипятят 30 мин. По окончании кипячения несоложеную часть затора охлаждают до 50—52 °С.

Расход тепла на подогрев воды для затирания. Для затирания по принятому режиму расходуется 4л воды, подогретой до 56 °С. В заторный котел поступает 20% несоложенного сырья и 10% солода от массы зернопродуктов, т.е. 10000*0,3=3000 кг. При температуре холодной воды 12 °С расход тепла составит:3000*4(56-12)*4,168=2200704кДж.Количество заторной массы равно 3000+3000*4=15000кг. При температуре затираемых зернопродуктов 12 °С и теплоемкости сухих веществ зерна 1,423 кДж/кг*К температура заторной массы

3000*1,423*12+12000*4,1868/3000*1,423+12000*4,1868=52,5°С

Расход тепла на подогрев несоложеной части затора до кипения составит: 15000 • 3,63(100—52,5) = 2586375 кДж . Расход тепла на кипячение несоложеной части затора рассчитывается исходя из предположения, что в заторном аппарате выпаривается в течение часа 5 % воды от количества подвергаемой кипячению массы. При продолжительности кипячения 30 мин расход тепла будет: 15000-0,05(30/60)2259,2 = 847200 кДж (где 2259,2 — теплота парообразования). При тепловом КПД 0,95 затратится тепла на подогрев и кипячение несоложеной части затора: (2586375 + 847200) : 0,95= 3861896 кДж. После кипячения в заторном котле остается заторной массы: 15000—15000• 0,05• (30/60) = 14625 кг.

Расход тепла на подогрев добавляемой в затор воды всего затора. После кипячения несоложеной части затора в нее добавляются вода и остальные 7000 кг солода. В результате затирания температура заторной массы должна быть равной 52,5 °С , вода добавляется в количестве 4 л на 1 кг солода, т.е. 4*7000=28000 кг. В результате смешивания несоложенной части затора, воды и солода масса затора будет равной 14625+7000+28000=49625 кг. Для достижения требуемой температуры заторной массы 52,5 °С добавляемая вода должна иметь температуру:

49625*3,63*52,5-14625*3,63*100-3000*1,423*12 == 35 °С

28000*4,1688

Расход тепла на подогрев воды 4,1868*28000(35-12)=2696299,2 кДж. Расход тепла на подогрев заторной массы до 72 °С 49625*3,63*(72-52,5)= 3512705,625 кДж.

Расход тепла для подогрева густой части затора до кипения. Из общей массы затора откачивается 0,4% жидкой части затора (или 49625*0,4=19850 кг), а оставшаяся часть затора 29775 кг. Подогревается до кипения. На эти цели расходуется тепла: 29775*3,63(100-72)=3026337 кДж.

Для кипячения густой части затора при продолжительности кипячения 30 мин с интенсивностью выпаривания 5% в час от массы затора потребуется тепла: 29775*0,05*30/60*2259,2=1681692 кДж. В результате кипячения густой части затора испарится воды 29775*0,05*30/60=744,375 кг. Масса затора после кипячения будет равна:29775-744,375=29030 кг.

Расход тепла на подогрев всего затора и на подогрев и кипячение густой его части при тепловом КПД 0,95 составит: 3512705,625+3026337+1681692/095=7809697,89 кДж. В период тепловой обработки густой части затора температура жидкой части понизится до 65 °С, а при перекачке температура густой части до 85-90 °С. температура всей массы затора будет равна 76,9 °С.

Расход тепла на подогрев воды для заливки сит фильтрационного аппарата. При площади фильтрации 26,8 м3 и высоте подситового пространства 0,012 м воды для заливки сит потребуется 1,072 м3, или 1072 кг, а тепла для подогрева воды до 80 °С 305200,97 кДж.

Расход тепла на подогрев воды для выщелачивания пивной дробины. Для выщелачивания дробины расходуется 4 л воды, подогретой до 80 °С, на 1 кг затираемых зернопродуктов. Расход тепла для подогрева воды на выщелачивания дробины из одной варки составит 4,1868*10000*4(80-12)=11388096 кДж.

Расход тепла для кипячения сусла с хмелем. Из 100 кг зернопродуктов получается 651,27 кг горячего сусла. В процессе варки выпаривается около 15% воды от объема сусла и промывных вод, поступающих в сусловарочный котел. Таким образом, общее количество сусла и промывных вод, подвергаемых кипячению, составит 651,27*100/75=868,36 л. При массе единицы объема сусла при 62 °С, равной 1,038 кг/м3, соответствующей массовой доле сухих веществ, равной 9,5%, и для подогрева его до кипения будет равен: 868,36*1,038*3,96*(100-62)= 132636,3 кДж.

Для подогрева сусла из 10000 кг зернопродуктов до кипения тепла потребуется 132636,3*10000/100=13263630 кДж. В процессе кипячения выпаривается воды 868,36-651,27=217,09 л, а расход тепла для выпаривания воды составляет: 217,09*2259,2=490449,728 кДж. Для выпаривания воды из сусла одной варки тепла потребуется: 490449,728*10000/100=49044972,8 кДж.

Расход тепла на варку сусла при КПД котла 0,95 составит: (13263630+49044972,8)/0,95= 65588002,9 кДж.

Суммарный расход тепла при приготовлении сусла одной варки.

На подогрев воды для затирания несоложеных

зернопродуктов с солодом 2200704кДж

На подогрев и кипячение несоложеной части затора3861896 кДж

На подогрев всего затора и на подогрев и кипячение

густой его части 7809697,89 кДж

На подогрев воды для заливки сит выщелачивания

пивной дробины 305200,97 кДж

Расход тепла на варку сусла с хмелем 65588002,9 кДж

Итого 79795501,76кДж

При энтальпии пара 2716 кДж/кг, давлении 0,245 Мпа и охлаждении конденсата до 100 °С расход пара на варку составит: 79795501,76 (2716-4,1868*100)= 18331кг, а на 100кг затираемых зернопродуктов: 18331*100/10000=183,31 кг.

Суточный расход пара при 5,4 варки в сутки составит 18331*5,4=98987,4 кг.

Расход тепла для подогрева воды на другие технологические нужды в сутки. Кроме приготовления сусла горячая вода расходуется на следующие операции:

Мойка оборудования варочного цеха 6,75

Промывание трубопроводов 12,37

Мойка оборудования отделения охлаждения 5,63

Мойка пивных бочек 11,98