- •Тема 1.Роль крупяных культур в питании человека. Состояние и перспективы развития крупяного производства в рб.

- •Тема 2: Технологическая оценка сырья крупяной промышленности. Химический состав, пищевая ценность крупы, анатомическое строение крупяных культур.

- •Химический состав и пищевая ценность крупы

- •Анатомическое строение крупяного зерна

- •Тема 3. Особенности очистки зерна крупяных культур от примесей, назначение, технологические схемы, эффективность зерноочистительного оборудования, факторы влияющие на нее.

- •4 Цели и задачи гто на крупозаводах

- •Гто овса, гороха, гречихи

- •Режимы гто

- •Гто пшеницы и кукурузы

- •Гто проса, риса, ячменя

- •Тема 5 Основные принципы построения тех-х схем переработки зерна в крупу дробленую и недробленую. Структурные схемы ш/о кз.

- •6 Шелушение з круп культур . Методы шелуш, их связь с технолог св-ми з, машины для шелуш , оценка эффективности проц шелуш и факторы влияющие на нее, осн направления совершенств проц шелуш.

- •7 Сортирование продуктов шелушения. Технолог. Схемы построения процесса шелуш. И сортиров. Продуктов шелушения (2 способа).

- •Сортирование зерна на фракции, его калибрование.

- •Тема 8 Крупоотделение. Задачи процесса, крупоотделительные машины, их эффективность. Факторы, влияющие на эффективность крупоотделения.

- •Тема 9 Шлифование, полирование, дробление ядра в крупяной промышленности. Оценка эффективности процесса и факторы на нее влияющие. Технологические схемы дробления ядра (на примере ячневой крупы.)

- •Тема10 Контроль крупы, побочных продуктов и отходов крупяного производства. Технологические схемы.

- •Тема 11 Производство крупы быстрого приготовления: задачи, процесс производства крупы быстрого приготовления, этапы. Производство быстроразваривающейся крупы, не требующей варки.

- •1. Производство крупы быстрого приготовления

- •Тема 12 Производство крупы повышенной питательной ценности.

Тема 9 Шлифование, полирование, дробление ядра в крупяной промышленности. Оценка эффективности процесса и факторы на нее влияющие. Технологические схемы дробления ядра (на примере ячневой крупы.)

Шлифование и полирование ядра – технологические операции, назначение которых окончательно освободить шелушенное зерно (ядро) от остатков цветковых пленок, частично удалить плодовые и семенные оболочки, зародыш и придать ядру соответствующий вид и форму. Т.о. шлифование, как первый этап обработки поверхности ядра, обеспечивает удаление оболочек, содержит значительное количество клетчатки (не усваивается), улучшение товарного вида крупы (цвет), потребительских свойств крупы (снижение длительности варки за счет лучшего проникновения влаги внутрь эндосперма), увеличение коэффициента развариваемости крупы, повышение усваиваемости крупы. Шлифование обеспечивает и стабильность крупы при хранении, за счет удаления зародыша и алейронового слоя (с большим содержанием жира).

В результате шлифования существенно меняется химический состав зерна: снижается зольность (в 2 раза – рис), снижение содержания клетчатки (в 2 раза), содержание жира (в 5 раз), содержание белка (на 0,5%), снижается содержание витаминов (в 3 раза), но возрастает содержание крахмала(на 3%).

Шлифование, как технологический процесс, - сумма многократных механических воздействий шлифовальных машин (рабочих органов) на щелушимое зерно. При шлифовании важно так вести режим работы шлифовальной машины, чтобы избежать дробление ядра. В шлифовальных машинах, войзбежание излишнего дробления ядра, применяют эластичную или абразивную рабочую поверхность (но с мелкозернистой структурой), кроме того, уменьшают скорость и увеличивают рабочие зазоры между рабочими органами машин по сравнению с шелушением.

Технология крупян. производства различает 2 вида шлифования ядра:

1 шлифование целого ядра (на овсо-, просо-, рисозаводах); отличительная особенность здесь – сохранение формы частицы с уменьшением размеров;

2 шлифование и округление дробленого ядра (ячмено-, пшен., кукур.); осуществляется удаление не только оболочечных частиц,но также частицам придается округлая форма.

Для шлифования целого ядра применяют чаще шлифовальный постав (абразивный конический барабан, который вращается в неподвижной сетчатой обичайке такой же формы). Скорость колеблется в зависимости от вида обрабатываемого ядра (12 – 18 м/с). Регулируют зазор поднимая и опуская барабан и применяются тормозные колодки (пшено, рис, овес).

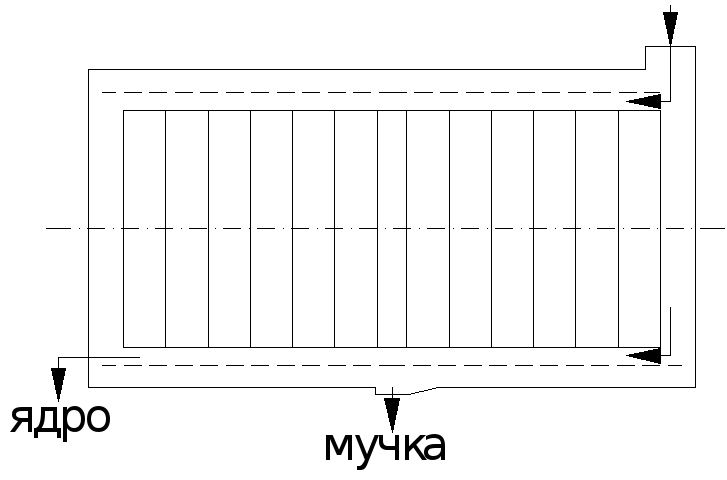

Для шлифования целого ядра риса применяется рисошлифовальная машина А1 – БШМ. 2 абразивных горизонтально расположенных барабана, состоящих из 8 – ми, которые вращаются в неподвижной сетчатой обичайке. (рис.Тех.схема.).

Скорость вращения абразивного барабана колеблется в зависимости от вида обрабатываемого ядра в пределах 12 – 18 м/с. Регулируют зазор поднимая и опуская барабан и применяя тормозные колодки. Используют для пшена, риса, овса.

Для шлифования целого ядра применяют рисошлифовальную машину А1 – БШМ (рис.2) – 2 абразивных горизонтально расположенных барабана, состоящих из 8 – ми дисков, которые вращаются в неподвижной сетчатой обичайке.

По сравнению поставом дает больший выход дробленого ядра и мучки: за 1 пропуск риса ч/з машину БМШ получается: дробленое ядро 12 – 13%, мучка 7 – 8%; а при использовании постава за 4 пропуска получается: дробленое ядро 8 – 11%, мучка 14%.

Для шлифования пшена используются также ЗШН при соответствующих режимах, а также вальцедековый станок.

Для повышения эффективности шлифования рекомендуется отдельно шлифовать крупную и мелкую крупы: для мелкой крупы более мягкие режимы шлифования, а также вальцедековый станок.

Для шлифования дробленого ядра применяется один тип машин – ЗШН, в которых не только удаляются поверхностные слои зерна, но крупинки приобретают округлую или шаровидную форму.

Для некоторых крупяных культур предусматривают не только шлифование, но и полирование ядра (ячмень, пшеница).

Полирование – финальная обработка ядра, как и шлифование. Основная цель – улучшение товарного вида крупы. Оно необходимо т.к. после шлифования на поверхности ядра остаются царапины, прилипшая мучка (которую нельзя ни отсеять, ни провеять), которые придают крупе матовый цвет, а нужно блестящий, следовательно, крупу полируют.

Химический состав при полировании изменяется незначительно. Применяются машины ЗШН при еще более мягких режимах, чем при шлифовании.

Оценка эффективности процессов шлифования и полирования. Может осуществляться определяя степень снижения клетчатки, жира, зольности, а также определяя увеличение дробленого ядра и мучки. Но на предприятии определяют этот показатель путем анализа отобранных проб после шлифования и полирования по количеству обработанных ядер, т.е. ядер с поверхности которых полностью удалены оболочки. Осуществляется посредством лупы.

Если отобрано более 80% ядер – хорошая эффективность; 60 – 80% - удовлетворительная; менее 60% - неудовлетворительная.

E=M1+M2+…+Mn/K*100%.

Дробление или резание ядра.

Применяется при производстве перловой и ячневой, пшеничной, кукурузной крупы. Дробление – совокупность операций, назначение которых раздробить ядро в крупинки с размерами от 1-го до 4-х мм (1 – 4 мм), в зависимости от вида крупы. Дробление не должно сопровождаться чрезмерным измельчением ядра в мелкие частицы – мучку. Операции при дроблении:

1 Сортирование по крупности до дробления. Должно обеспечить рациональные режимы дробления в зависимости от крупности. Сортирование производят обычно на 2 – 3 фракции до дробления.

2 Дробление. Различают 2 случая дробления ядра в зависимости от требований к продуктам дробления.

А – при производстве шлифованной крупы; когда ядро дробят в основном на крупные части, затем этот продукт приводят в округлую форму, шлифуя и иногда полируя его (перловая, пшеничная).

Б – при производстве дробленой крупы; когда ядро дробят на части, которые после сортирования по номерам представляют собой законченный, конечный продукт (ячневая крупа). Схема.

3 Сортирование продуктов дробления.

Для дробления на КЗ используют различное оборудование, т.к. прочность различных культур различна. Технологический процесс дробления в номерную крупу (ячневая) представляет собой процесс последовательного дробления ядра на 3-х, 4-х вальцовых системах, и по своему построению напоминает схему обойного помола на МЗ.

Дробление ячменя в ячневую крупу (тех. схема)

Помимо вальцовых станков с обычной нарезкой вальцов на КЗ используют вальцы со взаимоперпендикулярной нарезкой. Зерно попадает в рабочий зазор и рифлями верхнего вальца разрезается на крупные частицы.

Также используются дисковые и барабанные дробилки.