- •1.Фундаментальные физические постоянные в метрологических измерениях микро-, макро- и мегамира.

- •2.Аккредитация органов по сертификации и испытательных лабораторий.

- •3.Ряды предпочтительных чисел.

- •4.Инструменты контроля качества.

- •5.Современный менеджмент качества. Концепция и этапы становления. Общий менеджмент фирмы как система.

4.Инструменты контроля качества.

Контроль качества — это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки параметров объекта и сравнение полученных величин с установленными требованиями к этим параметрам (показателями качества).

Современные инструменты контроля качества — это методы, которые используются для решения задачи количественной оценки параметров качества. Такая оценка необходима для объективного выбора и принятия управленческих решений при стандартизации и сертификации продукции, планировании повышения ее качества и т. д.

Существуют различные методы контроля качества продукции, среди которых особое место занимают статистические методы. В основе всех статистических методов лежит понимание изменчивости как универсальной причины возникновения отличий между контролируемыми параметрами. Статистические методы определяют и степень изменчивости и границы, в которых должна эта изменчивость находиться. Японскими специалистами уже довольно давно (с 50-х годов 20-го века) отработаны на практике «семь простых методов» контроля качества: 1) Расслоение или стратификация данных; 2) Причинно-следственная диаграмма (диаграмма Исикавы); 3) Диаграмма Парето; 4) Гистограмма; 5) Диаграмма разброса; 6) Графики; 7) Контрольные карты. Данные методы могут применяться на всех стадиях производства. Они просты и эффективны. С их помощью можно контролировать и решать 95 % всех проблем на предприятии.

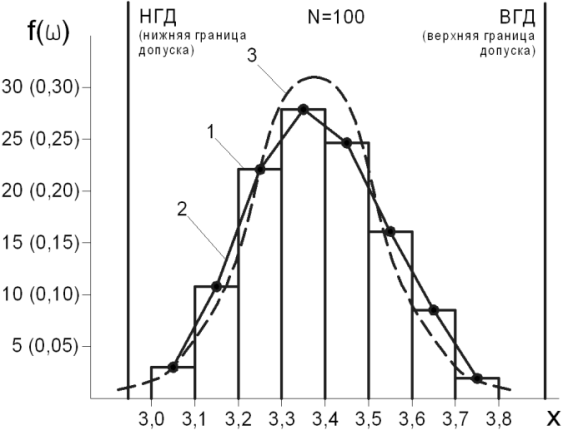

1.Гистограмма.

Данный

метод представляет собой столбчатую

диаграмму, на которой количественные

данные сгруппированы по интервалам

значений и частоте попадания этих

значений в заданный интервал. Этот метод

применяется для предварительной оценки

закона распределения изучаемой случайной

величины. С его помощью можно также

выявить неоднородности экспериментальных

данных, сравнить диапазон разброса

данных с полем допуска, оценить уровень

и стабильность изучаемого процесса.

2.Диаграмма разброса. Диаграмма разброса позволяет без дополнительной статистической обработки значений экспериментальных данных оценить характер и тесноту связи между двумя переменными на основе их графического представления. Этими двумя переменными могут быть:

а) характеристика качества процесса и фактор, влияющий на ход процесса. К примерам применения диаграммы разброса для анализа зависимости между причинным фактором и характеристикой (следствием) относятся диаграммы для анализа процента брака от процента невыхода на работу операторов; выхода реакции от температуры тп.

б) две различные характеристики качества. Примерами применения диаграммы разброса для анализа зависимости между двумя причинными факторами могут служить диаграммы для анализа зависимости между циклами закалки отожженной стали и газовым составом атмосферы. При наличии корреляционной зависимости между отдельными факторами значительно облегчается контроль процесса с технологической, временной и экономической точек зрения;

в) два фактора, влияющие на одну характеристику качества. Применение диаграммы разброса для анализа зависимости между двумя характеристиками (результатами) можно видеть на таких примерах, как анализ зависимости между объемом производства и себестоимостью изделия.

Построение диаграммы разброса выполняется в следующей последовательности:

1.

Определяется, между какими величинами

необходимо установить наличие и характер

связи.

2. Готовится бланк для сбора данных.

3. Проводятся наблюдения и заполняется листок регистрации данных (листок наблюдений). Оценивают однородность экспериментальных данных. Резко выделяющиеся результаты, не принадлежащие данной выборке, исключают попарно.

4. По полученным данным строится график в координатах х-у.

5. Каждую пару данных необходимо отметить на координатной плоскости точкой с координатами (х, у).

При наличии корреляционной зависимости можно осуществлять контроль только одной (любой) из двух характеристик.

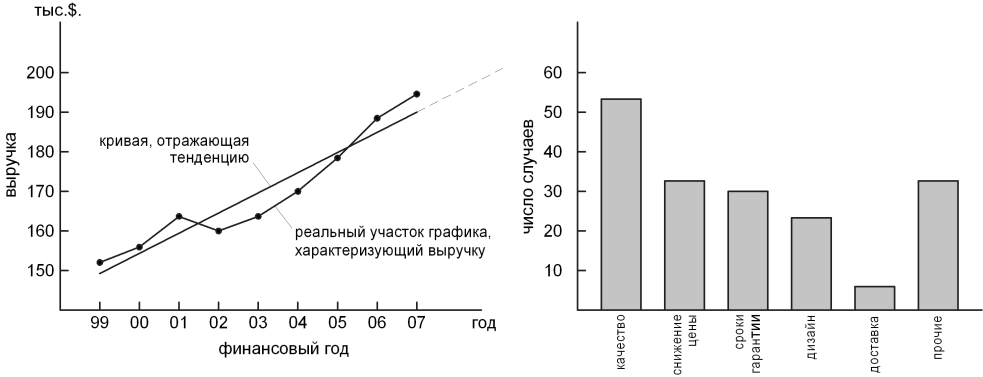

3.Диаграмма Парето. Диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем.

При использовании диаграммы Парето для контроля важнейших факторов распространён АВС-анализ. Например, если на складе находится большое число деталей, проводить контроль всех деталей без всякого различия неэффективно. Но если разделить детали на группы по их стоимости, то на долю группы наиболее дорогих деталей (группа А), составляющих 20-30% от общего числа деталей, придётся 70-80% от общей стоимости всех деталей. На долю группы самых дешёвых деталей (группа С), составляющей 40-50% от всего количества деталей, придётся всего 5-10% от общей стоимости. Стоимость промежуточной группы (группа В) составляет 20-30% от общей стоимости. Контроль деталей на складе будет эффективным, если контроль деталей группы А будет самым жёстким, а контроль деталей группы С – упрощённым, а при выявлении положительных качеств особый контроль стоить уделить группе С, а менее группе А. Диаграмма Парето строится в виде столбчатого графика и показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Кроме того, на диаграмме обычно приводят кумулятивную кривую накопленного процента причин. Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. После проведения корректирующих мероприятий диаграмму Парето вновь строят для изменившихся в результате коррекции условий и проверить эффективность проведенных мероприятий по улучшению.

Построение диаграммы Парето.

1.Определение

цели. Цель должна быть сформулирована

точно и четко. Установите метод (как

собирать и как классифицировать) и

период сбора данных.

2. Организация и проведение наблюдений. Разработайте контрольный листок для регистрации данных с перечнем видов собираемой информации.

3. Анализ результатов наблюдений, выявление наиболее значимых факторов.

4. Построение диаграммы, наглядно показывающей относительную значимость каждого из факторов. Постройте столбчатый график, где каждому виду брака соответствует прямоугольник, вертикальная строка которого соответствует значению суммы потерь от этого вида брака (основания всех прямоугольников равны).

5. Построение графика Парето. Начертите кумулятивную кривую, соединяя правые концы каждого интервала между собой отрезками.

4.Расслоение. В соответствии с этим методом вводят расслаивание статистических данных, т.е. группируют данные в зависимости от условий их получения и производят обработку каждой группы данных в отдельности. Данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами), а сам процесс разделения на слои (страты) — расслаиванием (стратификацией). Метод расслаивания исследуемых статистических данных — это инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе. В производственных процессах часто используется метод 5М, учитывающий факторы, зависящие от человека (man), машины (machine), материала (material), метода (method), измерения (measurement).

Расслаивание, как правило, осуществляют по следующим критериям:

расслаивание по исполнителям — по квалификации, полу, стажу работы и т.д.;

расслаивание по машинам и оборудованию — по новому и старому оборудованию, марке, конструкции, выпускающей фирме и т.д.;

расслаивание по материалу — по месту производства, фирме-производителю, партии, качеству сырья и т.д.;

расслаивание по способу производства — по температуре, технологическому приему, месту производства и т.д.;

расслаивание по измерению — по методу, типу средств измерений, их точности и т.д.

Расслоение можно проводить по одному фактору (фактору первого порядка). Полученные совокупности можно расслаивать по другим факторам (факторам второго порядка) и т.д.

5 Причинно-следственная диаграмма (диаграмма Исикавы). С помощью этой диаграммы можно определить и наглядно представить в систематизированном виде все факторы и причины, влияющие на какой либо показатель, характеристику процесса. Диаграмма Исикавы решает задачу определения причин, влияющих на проблемы реализации процесса. В рамках управления процессом после составления причинно-следственной диаграммы определяют степень влияния этих причин с помощью других методов: диаграмма Парето, корреляционный, дисперсионный анализ, оценивают характер влияния, используя контрольные листки, диаграммы разброса, гистограммы, регрессионный анализ, графики и др., намечают мероприятия по устранению или уменьшению влияния причин несоответствий.

Причинно-следственную диаграмму из-за ее формы имеет такие названия как : «рыбья кость» или «рыбий скелет». Объектом исследования может быть проблема (например, «потребители не удовлетворены») или искомый результат (например, «полное удовлетворение потребителей»). Причем последний вариант бывает предпочтительней, так как часто позволяет найти более короткие пути к цели.

При построении причинно-следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. При этом для исследования причин явления необходимо привлекать и третьих лиц, не имеющих непосредственного отношения к работе. Самый эффективный метод это «мозговой штурм».

Чаще

всего причинно-следственная диаграмма

строится для отдельной проблемы

(результата) Если выявлено много факторов,

причинно-следственная диаграмма может

быть детализирована для отдельных

(главных) факторов (причин). Здесь

характеристики качества, являющиеся

следствием, определяются различными

причинами – А,В,… - обозначенными

стрелками. Эти причины являются, в свою

очередь, следствием других причин: А1,

А2,…(для

причины А); В1,

В2,…(для

причины В) и т.д.. Все они также обозначены

стрелками, направленными к соответствующим

следствиям. Вторичными причинам могут

соответствовать третичные причины –

А1’

и т.д.

Порядок построения причинно-следственной диаграммы

Создается команда, уточняется формулировка проблемы.

Прежде чем приступать к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы.

Наносятся главные причины (причины уровня 1), влияющие на проблему, - "большие кости".

Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины ("большие кости"), а те, в свою очередь, являются следствием вторичных причин.

При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы - отыскать наиболее правильный путь и эффективный способ решения проблемы.

при составлении причинно-следственной диаграммы последней стрелкой среди причин обязательно следует обозначить «и прочие», так как всегда могут остаться

6. Диаграммы. Графическое представление опытных данных придает наглядность и облегчает понимание закономерностей, которые эти данные отражают. Наиболее часто используются следующие виды диаграмм.

График в виде ломаной линии иллюстрирует зависимость функции от дискретно изменяющегося аргумента. С помощью этой прямой (кривой) можно решать задачи оптимизации или интерполяции (предсказания) значений фактора при изменении значений аргумента.

Столбчатый

график. С помощью столбчатого графика

представляют количественную зависимость,

выражаемую высотой столбика, таких

факторов, как себестоимость изделия от

вида изделия. Разновидности столбчатого

графика -

диаграмма Парето и гистограмма.

Круговой

график отображает соотношение составляющих

какого-то параметра и всего параметра

в целом, например: соотношение сумм

выручки от продажи отдельно по видам

деталей и полную сумму выручки. Целое

принимается за 100 % и выражается полным

кругом. Составляющие выражаются в виде

секторов круга и располагаются по кругу

в направлении движения часовой стрелки,

начиная с элемента, имеющего наибольший

процент вклада и целое, в порядке

уменьшения процента вклада. Ленточный

график используют для наглядного

представления соотношения составляющих

какого-то параметра и одновременно для

выражения изменения этих составляющих

с течением времени, например, для

графического представления соотношения

составляющих суммы выручки от продажи

изделий по видам изделий и их изменения

по месяцам (или годам); для представления

содержания анкет при ежегодном

анкетировании и его изменении из года

в год; для представления причин дефектов

и изменения их по месяцам и т. д.

Диаграммы

«паутина». Построение производится

следующим образом: из центра круга к

окружности проводятся по числу факторов

прямые линии (радиусы). На эти радиусы

наносят деления градуировки и откладывают

значения данных. Точки, которыми

обозначены отложенные значения, соединяют

отрезками прямой. Числовые значения,

относящиеся к каждому из факторов,

сравнивают со значениями, достигнутыми

другими фирмами.

Диаграмма (блок-схема) потока представляет собой графическое изображение основных операций изучаемого процесса, их взаимосвязей и последовательности выполнения. Это эффективное средство изучения разнообразных процессов – как производственных, так и административных. Оно позволяет всем участникам процесса лучше понять его суть, облегчает работу по его улучшению. Построение диаграммы потока рекомендуется производить на первом этапе работ по анализу и совершенствованию процесса. На основе диаграммы потока легче использовать другие инструменты качества для изучения процесса.

7. Контрольные карты. Контрольная карта представляет собой специальный бланк, на котором проводятся центральная линия и две линии выше и ниже средней, называемые верхней и нижней контрольными границами. На карту точками наносятся данные измерений или контроля параметров и условий производства. Исследуя изменение данных с течением времени, следят, чтобы точки графика не вышли за контрольные границы. Если обнаруживается выброс одной или нескольких точек за контрольные границы, это воспринимается как информация об отклонении параметров

или условий процесса от установленной нормы. Для выяснения причины отклонения исследуют влияние качества исходного материала или деталей, методов, операций, условий проведения технологических операций, оборудования. В производственной практике применяются следующие виды контрольных карт:

карта средних арифметических и размахов (

—R)

— применяется в случае контроля по

количественному признаку таких

показателен качества, как длина, масса,

прочность на разрыв и др.;

—R)

— применяется в случае контроля по

количественному признаку таких

показателен качества, как длина, масса,

прочность на разрыв и др.; карта индивидуальных значений (х) — применяется в случае необходимости быстрого обнаружения незамеченных факторов или в случае, когда за день или за неделю о было произведено только одно наблюдение;

карта доли дефектной продукции (р) — применяется в случае контроля качества по определению доли дефектных изделий; карта числа дефектных единиц продукции (рn)—применяется в случае контроля качества по определению числа дефектных изделий;

карта числа дефектов (С) — применяется в случае, когда контроль качества осуществляется путем определения суммарного числа дефектов в заранее установленном постоянном объеме проверяемых изделий (например, число разрывов на постоянной площади ткани);

карта числа дефектов на единицу продукции (U)—применяется в случае контроля качества по числу дефектов на единицу продукции, когда площадь, длина или другой параметр образца продукции н. являются постоянной величиной.

Данные, представляемые в контрольной карте, используются для построения гистограмм; графики, получаемые на контрольных картах, сравниваются с контрольными нормативами. Все это позволяет получать ценную информацию для решения возникающих проблем.