Ahmetov_Pererab_nefti

.pdfется фаза асфальтенов, затем в этой среде зарождается фаза анизотропной кристаллической жид-сти — мезофаза. Послед. длительная термообработка асфальтенов в р-ре в моле- кулярно-диспергированном состоянии способствует более полному отщеплению боковых заместителей и повышению доли ароматического углев-да в структуре молекул асфальтенов. Это создает предпосылки к формированию мезофазы с более совершенной структурой, что, в свою очередь, приводит при дальнейшей термообработке к улучшению кристаллической структуры конечного продукта — кокса.

Влияние t. Поскольку значения энергии активации отдельных р-ций терм-за различаются между собой весьма существенно, то t как параметр управления процессом позволяет не только обеспечить требуемую скорость терм-за, но пр.вс. регулировать соотношение между скоростями распада и уплотнения и, что особенно важно, между скоростями р- ций поликонденсации, тем самым св-ва фаз и условия кристаллизации мезофазы. При этом регулированием продолжительности терм-за представляется возможным обрывать на требуемой стадии «хим. эволюцию» в зависимости от целевого назначения процесса. C позиций получения кокса с лучшей упорядоченностью структуры коксование сырья целесообразно проводить при оптимальной t. При пониженной t ввиду малой скорости р-ций деструкции в продуктах терм-за будут преобладать нафтено-ароматические структуры с короткими алкильными цепями, к-рые будут препятствовать дальнейшим р-циям уплотнения и формированию мезофазы. При t выше оптимальной скорость р-ций деструкции и поликонденсации резко возрастают. Вследствие мгновенного обр-я большого числа центров кристаллизации коксующийся слой быстро теряет пластичность, в рез-те чего образуется дисперсная система с преобладанием мелких кристаллов. Возникающие при этом сшивки и связи между соседними кристаллами затрудняют перемещение и рост ароматических структур. Более упорядоченная структура кокса получается при ср. (оптимальной) t коксования (=480°С), когда скорость р-ций деструкции и уплотнения соизмерима с кинетикой роста мезофазы. Коксующий слой при этом более длительное время остается пластичным, что способствует

131

формированию крупных сфер мезофазы и более совершенных кристаллитов кокса.

Влияние давл. Давл. в термодеструктивных процессах следует рассматривать как параметр, оказывающий знач. влияние на скорость газофазных р-ций, на фракционный и групповой углев-дный состав как газовой, так и жидкой фаз реакционной смеси, тем самым и дисперсионной среды. Последнее обстоятельство обусловливает, в свою очередь, соответствующее изменение скоростей обр-я и расходования, а также молекулярной структуры асфальтенов, карбенов и карбоидов. Анализ большого кол-ва эксперим. данных свидетельствует, что в процессе терм-за нефт. остатков с повышением давл.:

—почти пропорционально возрастают скорости радикаль- но-цепных газофазных р-ций распада с преимущественным обр-ем низкомолекулярных газов, в рез-те воз-

растает выход Н2 и газов С1–С4, а выход суммы летучих продуктов снижается;

—за счет повышения роли физ. конденсации низкомолекулярной части продуктов терм-за в дисперсионной среде увеличивается содерж-е алкано-циклановых углев-дов — высадителей асфальтенов. При этом пороговая (соотв. и равновесная) концентрация асфальтенов снижается, они раньше выпадают во вторую фазу. В рез-те выход карбоидов возрастает почти пропорционально давл. Увеличение выхода карбоидов возможно также за счет обр-я их, минуя стадию обр-я асфальтенов, напр. адсорбцией полициклических аренов на поверхности мезофазы;

—концентрации полициклических аренов, смол и асфальтенов с ростом давл. терм-за изменяются незначительно;

—при терм-зе нефт. остатков с высоким содерж-ем полициклических аренов с ростом давл. несколько улучшается кристаллическая структура карбоидов.

Коэф. рециркуляции. Газойлевая фр-я коксования содержит в своем составе ок. 30…40% полициклических аренов. Поэтому рециркуляция этой фр-и позволяет ароматизировать

иповысить агрегативную устойчивость вторичного сырья

иулучшить условия формирования надмолекулярных обр-й

иструктуру кокса. Однако чрезмерное повышение коэф. ре-

132

циркуляции приводит к снижению произв-ти установок по первичному сырью и по коксу и к возрастанию экспл. затрат. Повышенный коэф. рециркуляции (1,4…1,8) оправдан лишь в случае произв-ва высококач-венного, напр. игольчатого, кокса. Процессы коксования прямогонных остаточных видов сырья рекомендуется проводить с низким коэф. или без рециркуляции газойлевой фр-и.

133

Лекция 17. Технология современных термолитических процессов переработки нефтяного сырья

ТК дистил. сырья. Как уже отмечалось ранее, процесс ТК ТНО в последние годы в мир. нефтеперераб. практ. утратил свое «бензинопроизводящее» значение. В наст. время этот процесс получил новое назначение — термоподготовка дистил. видов сырья для установок коксования и про- изв-ва термогазойля — сырья для послед. получения техн. углерода (сажи).

В кач-ве сырья установки ТКДС предпочтительно используют ароматизированные высококипящие дистилляты: ТГ КК, тяж. смолу пиролиза и экстракты селективной очистки масел.

При ТКДС за счет преим. протекания р-ций дегидроконденсации аренов, образующихся при кр-ге парафиноциклановых углев-дов, а также содержащихся в исходном сырье, происходит дальнейшая ар-я сырья.

Осн. целевыми продуктами ТКДС явл. термогазойль (фр-я 200…480°С) и дистил. КО — сырье установок ЗК — с целью получения высококач-венного кокса, напр. игольчатой структуры. В процессе получают также газ и бензиновую фр-ю.

Наиб. важными показателями кач-ва термогазойля явл. индекс корреляции, содерж-е серы, коксуемость, ФС, вяз-

кость и tзаст.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотн. В термогазойле ограничиваются коксуемость, зольность и содерж-е САВ.

Кроме термической ар-и индекс корреляции термогазойля возможно знач. повысить путем ВП продукта ТКДС (от 90 до 150 и выше). При этом одновр. с повышением качества термогазойля происходит увеличение его выхода почти вдвое. В этой связи на ряде отеч. НПЗ установки ТКДС были дооборудованы ВК.

По технол. оформлению установки ТКДС практ. мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензи-

134

нопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению, переняв при этом богатейший опыт многолетней экспл. таких нелегк. в управлении процессов. Причем переход на дистиллятное сырье, к-рое выгодно отличается от остаточного меньшей склонностью к закоксовыванию, знач. облегчает экспл. установок ТКДС.

На совр. установках ТКДС сохранен оправдавший себя принцип двукратного селективного кр-га исходного сырья и рециркулируемых ср. фр-й кр-га, что позволяет достичь требуемой глубины ар-и термогазойля.

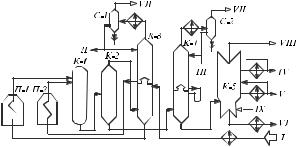

Принципиальная технол. схема установки ТК дистил. сырья для произв-ва вакуумного термогазойля представлена на рис. 5.1.

Рис. 5.1. Принципиальная технол. схема установки ТКДС:

I — сырье; II — бензин на стабилизацию; III — тяж. бензин из К-4; IV — вакуумный отгон; V — термогазойль; VI — КО; VII — газы на ГФУ; VIII — газы и ВП к вакуумсистеме; IX — ВП

Установка состоит из след. секций: реакторное отделение, включающее печи кр-га тяж. (П-1) и легк. сырья (П-2) и выносную реакционную колонну (К-1); отделение разделения продуктов кр-га, к-рое включает испарители высокого (К-2) и низкого (К-4) давл. для отделения КО, комб. РК высокого давл. (К-3), ВК (К-5) для отбора вакуумного термогазойля и тяж. КО и газосепараторов (С-1 и С-2) для отделения газа от нестабильного бензина.

135

Исходное сырье после нагрева в ТО подают в нижнюю секцию К-3. Она разделена на 2 секции полуглухой тарелкой, к-рая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров кр-га в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяж. и легк. сырья, отбираемые соотв. с низа и из аккумулятора К-3, подают в змеевики ТП П-1 и П-2, где нагревают до t соотв. 500 и 550°С и далее направляют для углубления кр-га в выносную реакционную камеру К-1. Продукты кр-га затем подают в испаритель высокого давл. К-2, КО и термогазойль через редукционный клапан — в испаритель низкого давл. К-4, а газы и пары бензино-керосиновых фр-й — в К-3.

Уходящие с верха К-3 и К-4 газы и пары бензиновой фр-и охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы направляют на разделение на ГФУ, а балансовое кол-во бензинов — на стабилизацию.

КО, выводимый с низа К-4, подвергают вакуумной разгонке в К-5 на вакуумный термогазойль и вакуум-отогнан- ный дистил. КО.

Ниже приводятся осн. технол. показатели установки ТКДС с получением вакуумного термогазойля:

Аппарат |

t,°С |

Давл., МПа |

Печь П-1: |

390…410 |

5,0…5,6 |

вход |

||

выход |

490…500 |

2,2…2,8 |

Печь П-2: |

290…320 |

5,0…6,0 |

вход |

||

выход |

530…550 |

2,3…2,9 |

Реакционная камера К-1: |

495…500 |

2,0..2,6 |

верх |

||

низ |

460…470 |

— |

Испаритель высокого давл. К-2: |

450…460 |

1,0…1,3 |

верх |

||

гиз |

430…440 |

— |

РК К-3: |

180…220 |

— |

верх |

||

аккумулятор |

300…330 |

0,9…1,3 |

низ |

390…410 |

— |

136

Аппарат |

t,°С |

Давл., МПа |

Испарительная колонна низкого |

170…200 |

— |

давл. К-4: |

400…415 |

0,25…0,40 |

верх |

|

|

низ |

|

|

Вакуумная колонна К-5: |

305…345 |

0,007…0,013 |

вход |

||

верх |

70…90 |

— |

низ |

300…320 |

— |

Мат. баланс установки ТКДС при получении серийного I и вакуумного II термогазойлей след. (в% маc.):

|

I |

II |

Газ |

5,0 |

5,0 |

Головка стабилизации бензина |

1,3 |

1,3 |

Стабильный бензин |

20,1 |

20,1 |

Термогазойль |

24,2 |

52,6 |

Дистил. КО |

48,3 |

19,9 |

Потери |

1,1 |

1,1 |

137

Лекция 18. Установки висбрекинга тяжелого сырья

Наиб. распространенный прием углубления переработки неф-ти — это ВП мазута и раздельная переработка ВГ (КК и ГК) и гудрона. Получающийся гудрон, особенно в процессе ГВП, непосредственно не может быть использован как КТ из-за высокой вязкости. Для получения товарного КТ из таких гудронов без их перераб. требуется большой расход дистил. разбавителей, что сводит практ. на нет достигнутое ВП углубление перераб. нефти. Наиб. простой способ НГП гудронов — это ВБ с целью снижения вязкости, что уменьшает расход разбавителя на 20…25% мас., а также соотв. общее кол-во КТ. Обычно сырьем для ВБ явл. гудрон, но возможна и перераб. тяж. нефтей, мазутов, даже асфальтов процессов ДА. ВБ проводят при менее жестких условиях, чем ТК, вследствие того, что, во-первых, перерабатывают более тяжелое, следовательно, легче крекируемое сырье; вовторых, допускаемая глубина кр-га ограничивается началом коксообр-я (t 440…500°С, давл. 1,4…3,5 МПа).

Иссл.установлено, что по мере увеличения продолжительности (т.е. углубления) кр-га вязкость КО вначале интенсивно снижается, достигает min и затем возрастает. Экстремальный характер изменения зависимости вязкости остатка от глубины кр-га можно объяснить след. образом. В исходном сырье (гудроне) осн. носителем вязкости явл. нативные асфальтены «рыхлой» структуры. При малых глубинах превращения снижение вязкости обусловливается обр-ем в рез-те термодеструктивного распада боковых алифатических структур молекул сырья более компактных подвижных вторичных асфальтенов меньшей ММ. Послед. возрастание вязкости КО объясняется обр-ем продуктов уплотнения — карбенов и карбоидов, также являющихся носителями вязкости. Считается, что более интенсивному снижению вязкости КО способствует повышение t при соотв. сокращении продолжительности ВБ. Этот факт свидетельствует о том, что t и продолжительность кр-га не полностью взаимозаменяемы между собой. Этот вывод вытекает также из данных о том, что энергия активации для р-ций распада знач. выше, чем р-ций уплотнения. Следовательно, не может

138

быть полной аналогии в мат. балансе, и особенно по составу продуктов между разл. типами процессов ВБ. В последние годы в развитии ВБ в нашей стране и за рубежом определились два осн. направления. Первое — это «печной» (или ВБ в печи с сокинг-секцией), в к-ром высокая t (480…500°С) сочетается с коротким временем пребывания (1,5…2 мин). Второе направление — ВБ с выносной реакционной камерой, который, в свою очередь, может различаться по способу подачи сырья в реактор на ВБ с восходящим потоком и с нисходящим потоком.

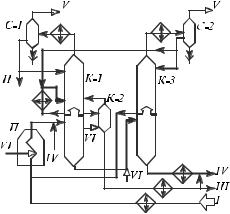

В ВБ второго типа требуемая степ. конверсии достигается при более мягком температурном режиме (430…450°С) и длительном времени пребывания (10…15 мин). Низкотемпературный ВБ с реакционной камерой более экономичен, т.к. при одной и той же степ. конверсии тепловая нагрузка на печь ниже. Однако при «печном» кр-ге получается более стабильный КО с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фр-й. В последние годы наблюдается устойчивая тенденция утяжеления сырья ВБ в связи с повышением глубины отбора дистил. фр-й и вовлечением в переработку остатков более тяж. нефтей с высоким содерж-ем САВ повышенной вязкости и коксуемости, что существенно осложняет их перераб. Эксплуатируемые отеч. установки ВБ несколько различаются между собой, поскольку были построены либо по типовому проекту, либо путем реконструкции установок AT или ТК. Различаются они по числу и типу печей, колонн, наличием или отсутствием выносной реакционной камеры. Принципиальная технол. схема типовой установки печного ВБ произв-стью 1 млн т гудрона приведена на рис. 5.2.

Остаточное сырье (гудрон) прокачивают через ТО, где нагревают за счет тепла отходящих продуктов до t 300°С и направляют в нагревательно-реакционные змеевики параллельно работающих печей. Продукты ВБ выводят из печей при t 500°С, охлаждают подачей квенчинга (ВБО) до t 430°С и направляют в нижнюю секцию РК К-1. С верха этой колонны отводят парогазовую смесь, к-рую после охлаждения и конденсации в конденсаторах-холодильниках подают в газосепаратор С-1, где разделяют на газ, воду и бензино-

139

вую фр-ю. Часть бензина используют для орошения верха К-1, а балансовое кол-во направляют на стабилизацию.

Рис. 5.2. Принципиальная технол. схема установки ВБ гудрона:

I — сырье; II — бензин на стабилизацию; III — керосино-газойлевая фр-я;

IV — ВБО; V — газы ГФУ; VI — в. п.

Из аккумулятора К-1 через отпарную колонну К-2 выводят фр-ю ЛГ (200…350°С) и после охлаждения в холодильниках направляют на смешение с ВБО или выводят с установки. Часть ЛГ используют для создания промежуточного ЦО К-1.

Кубовая жид-сть из К-1 поступает самотеком в колонну К-3. За счет снижения давл. с 0,4 до 0,1…0,05 МПа и подачи в.п. в переток из К-1 в К-3 происходит отпарка легк. фр-й.

Парогазовая смесь, выводимая с верха К-3, после охлаждения и конденсации поступает в газосепаратор С-2. Газы из него направляют к форсункам печей, а легк. флегму возвращают в колонну К-1.

Из аккумулятора К-3 выводят тяж. флегму, к-рую смешивают с исходным гудроном, направляемым в печи. Остаток ВБ с низа К-3 после охлаждения в ТО и холодильниках выводят с установки.

140