- •1.Шпоночные соединения

- •Ненапряженные соединения создаются при использовании призматических шпонок {рис. 3.1.2) и сегментных шпонок (рис. 3.1.3).

- •Расчет шпоночных соединений. Критерием работоспособности шпоночных соединений является прочность.

- •Рекомендации по конструированию шпоночных соединений.

- •2.Зубчатые (шлицевые) соединения

- •Достоинства шлицевых соединений:

- •Критерии работоспособности шлицевых соединений.

- •2. Большие значения — для легких режимов нагрузки.

- •А) Центровка по верхней поверхности б) Центровка по наружному диаметру

Расчет шпоночных соединений. Критерием работоспособности шпоночных соединений является прочность.

Шпонки выбирают из таблиц стандартов в зависимости от диаметра вила с последующей проверкой на прочность. Основным расчетом шпоночных соединений является расчет на смятие. Расчет стандартных шпонок на срез чаше всего не производят, т. к. стандартные шпонки имеют размеры b и h, которые подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не среза.

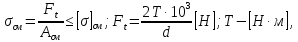

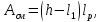

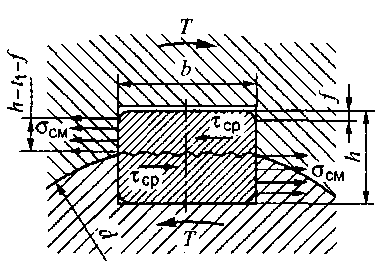

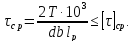

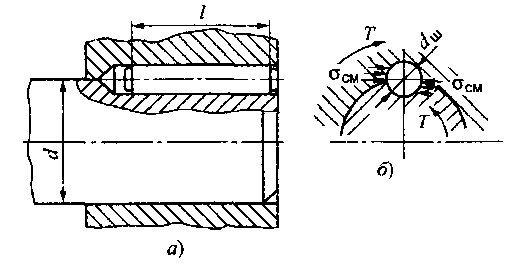

Призматические шпонки проверяют по условию прочности на смятие (рис, 3.1.2, 3.1.7):

где

d

— диаметр вала в месте установки шпонки,

мм;

— окружная сила; Асм

—

площадь смятия.

— окружная сила; Асм

—

площадь смятия.

где

– величина глубины паза вала;

– величина глубины паза вала;

– рабочая

длина шпонки, с плоскими торцами

– рабочая

длина шпонки, с плоскими торцами

,

со скругленными

,

со скругленными

,

где b

–

ширина шпонки.

,

где b

–

ширина шпонки.

Рисунок 3.1.7 – Расчетная схема соединения призматической шпонкой

Приближенно можно принять

,

,

где h — высота шпонки.

При проектировочном расчете определяют рабочую расчетную длину шпонки и согласовывают полученное значение со стандартным рядом по ГОСТ 23360—78 (табл, 1.6). Длину ступицы принимают на 8...10 мм больше длины шпонки.

Сегментную шпонку (рис. 3.1.3, табл. 1.7) проверяют на смятие:

.

.

В связи с тем, что сегментная шпонка узкая, ее проверяют на срез:

Материал шпонок и допускаемые напряжения. Стандартные шпонки изготавливают из прутковой стали. Допускаемые напряжения для шпоночных соединений:

стальная

ступица

= 130...200 МПа;

= 130...200 МПа;

чугунная

ступица

= 80...110

МПа.

= 80...110

МПа.

При постоянной нагрузке принимают большие значения, при переменной и с ударами — меньшие.

Если

превосходит

превосходит

в 2—2,5 раза, устанавливают две шпонки

под углом 1800

или три шпонки под углом 1200.

в 2—2,5 раза, устанавливают две шпонки

под углом 1800

или три шпонки под углом 1200.

Рекомендации по конструированию шпоночных соединений.

1. Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра d без удаления шпонки из паза на участке меньшего диаметра.

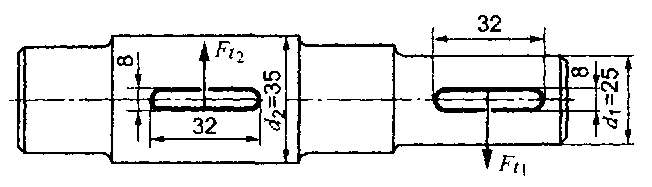

2. При наличии нескольких шпоночных пазов на валу их располагают на одной образующей (рис. 3.1.8).

Рисунок 3.1.8 – Эскиз вала с установкой шпонок

3.

Из удобства изготовления рекомендуется

для разных ступеней одного и того же

вала назначать одинаковые по сочетанию

шпонки, исходя из ступени меньшего

диаметра. Прочность шпоночных соединений

при этом оказывается вполне достаточной,

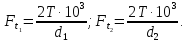

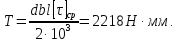

так как силы

и

и

,

действующие на шпонки, составляют:

,

действующие на шпонки, составляют:

Рисунок

3.1.9 – Соединение зубчатого колеса

с валом d

с валом d

Но

d2

> d1,

следовательно,

<

<

.

.

4. При необходимости двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется перейти на шлицевое соединение.

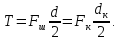

Задача 1. Зубчатое колесо закреплено на валу при помощи сегментной шпонки, размеры которой b ∙ h ∙ l = 8 ∙11∙ 28 мм (табл. 1.7).

Во

время работы шпонка оказалась срезанной.

Определить окружное усилие на колесе,

при котором произошел срез, если диаметр

вала d

= 60

мм, диаметр колеса

=

240 мм; длина ступицы Lст

= 32 мм,

=

240 мм; длина ступицы Lст

= 32 мм,

МПа — временное сопротивление при

срезе.

МПа — временное сопротивление при

срезе.

Решение.

1.1. По условию задания шпонка срезалась:

где b =8 мм – ширина шпонки;

l = 28 мм — длина шпонки (в зависимости от длины ступицы колеса),

1.2. Вращающий момент на валу равен вращающему моменту на колесе:

Определим усилие, передаваемое колесом.

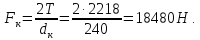

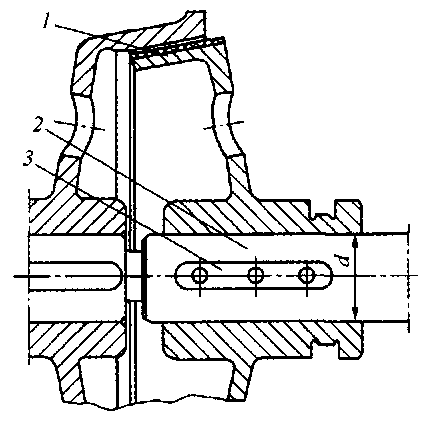

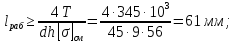

Задача 2. Определить длину призматической направляющей шпонки вала конической фрикционной муфты по следующим данным: диаметр вала d = 45 мм, материал вела — сталь 50, материал муфты — чугун СЧ 18. Момент передаваемый муфтой Т = 345 Нм. Перемещение муфты производится под нагрузкой. Вал работает с незначительными толчками (рис. 3.2.1).

Рисунок 3.2.1 – Соединение муфты 1 с валом 2 шпонкой 3

Решение.

2.1.

По условию задачи соединение подвижное

и работа происходит с толчками, значит

допускаемое напряжение

следует принять на 50% ниже рекомендуемого

при заданном сочетании материалов сталь

— чугун. В данном случае

следует принять на 50% ниже рекомендуемого

при заданном сочетании материалов сталь

— чугун. В данном случае

= 80... 110 МПа — при чугунной ступице муфты;

перемещение муфты производится под

нагрузкой, работа с незначительными

толчками, поэтому

= 80... 110 МПа — при чугунной ступице муфты;

перемещение муфты производится под

нагрузкой, работа с незначительными

толчками, поэтому

принимается меньше указанного выше

на 30%.. .50%.

принимается меньше указанного выше

на 30%.. .50%.

Принимаем

,

учитывая условие .задачи, меньше на 30%.

тогда

,

учитывая условие .задачи, меньше на 30%.

тогда

- 56 МПа,

- 56 МПа,

2.2. Расчетное напряжение смятия

Подставляя числовое значения, найдем рабочую длину шпонки.

.

.

По

ГОСТу выбираем шпонку 14 х 9 х 80 ГОСТ

23360-78 (табл. 1.6).

Рисунок 3.2.2 – Соединение шестерни с валом штифтом

Задача 3. (алгоритм решения домашней задачи). Шестерня соединена с валом при помощи цилиндрической шпонки (штифта), как показано на рис. 3.2.4. Определить напряжения среза, возникающие в штифте, и напряжения смятия в соединении. Окружное усилие в зубчатом Р= 2,0 кН ; dш = 10 мм; lш = 45 мм.

Рисунок 3.2.4

Решение.

5.1. Момент, передаваемый валом,

.

5.2. Напряжения смятия в штифтовом соединении

3. Напряжения среза в продольном сечении штифта

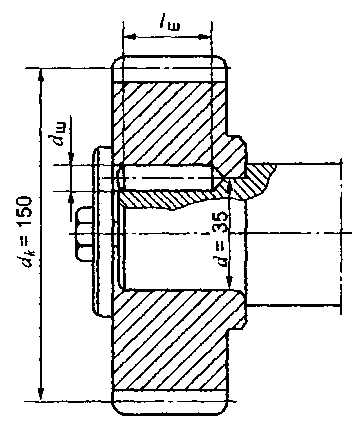

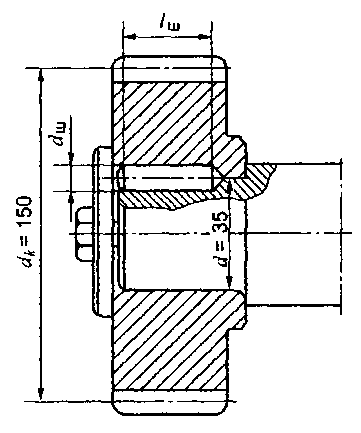

Домашняя задача. Шестерня соединена с валом с помощью цилиндрической шпонки (штифта) (рис. 3.4.1). Определить напряжения смятия и среза.

Окружное

усилие в зубчатом зацеплении

= 2 кН, диаметр штифта dш

= 10 мм, длина штифта lш

= 45 мм: диаметр колеса dк

=

150 мм, днаметр вала d

= 35 мм (рис. 3.4.2). Входные данные в таблице

3.4.1 для задачи 3.4.1

= 2 кН, диаметр штифта dш

= 10 мм, длина штифта lш

= 45 мм: диаметр колеса dк

=

150 мм, днаметр вала d

= 35 мм (рис. 3.4.2). Входные данные в таблице

3.4.1 для задачи 3.4.1

Рисунок 3.4.1 Рисунок 3.4.2

Таблица 3.4.1 – Входные данные для задачи 3.4.1

|

№ варианта |

Ft, кН |

lш, мм |

dш, мм |

dк, мм |

d, мм |

|

1 |

2 |

40 |

10 |

140 |

40 |

|

2 |

2,1 |

42 |

11 |

142 |

42 |

|

3 |

2,2 |

44 |

12 |

143 |

44 |

|

4 |

2,3 |

45 |

13 |

144 |

45 |

|

5 |

2,4 |

46 |

14 |

145 |

46 |

|

6 |

2,5 |

47 |

15 |

146 |

47 |

|

7 |

2,6 |

48 |

10 |

147 |

48 |

|

8 |

2,7 |

49 |

11 |

148 |

49 |

|

9 |

2,8 |

50 |

12 |

149 |

50 |

|

10 |

2,9 |

40 |

13 |

150 |

40 |

|

11 |

3,0 |

42 |

14 |

151 |

42 |

|

12 |

2,1 |

44 |

15 |

152 |

44 |

|

13 |

2,2 |

45 |

10 |

153 |

45 |

|

14 |

2,3 |

46 |

11 |

154 |

46 |

|

15 |

2,4 |

47 |

12 |

155 |

47 |

|

16 |

2,5 |

48 |

13 |

156 |

48 |

|

17 |

2,6 |

49 |

14 |

157 |

49 |

|

18 |

2,7 |

50 |

15 |

158 |

50 |

|

19 |

2,8 |

40 |

10 |

159 |

40 |

|

20 |

2,9 |

42 |

11 |

160 |

42 |

|

21 |

3,0 |

44 |

12 |

145 |

44 |

|

22 |

2,1 |

45 |

13 |

146 |

45 |

|

23 |

2,2 |

46 |

14 |

147 |

46 |

|

24 |

2,3 |

47 |

15 |

148 |

47 |

|

25 |

2,4 |

48 |

10 |

149 |

48 |

|

26 |

2,5 |

49 |

11 |

150 |

49 |

|

27 |

2,6 |

50 |

12 |

151 |

50 |

|

28 |

2,7 |

40 |

13 |

152 |

40 |

|

29 |

2,8 |

42 |

14 |

153 |

42 |

|

30 |

2,9 |

44 |

15 |

154 |

43 |