- •Исследование силовых характеристик при токарной обработке

- •Практическая часть

- •Задание

- •Содержание протокола

- •2. Силовые характеристики при сверлении и рассверливании

- •Исследование силовых характеристик при сверлении и рассверливании

- •Практическая часть

- •Задание

- •Содержание протокола

- •3. Силовые характеристики при цилиндрическом фрезеровании

Исследование силовых характеристик при сверлении и рассверливании

Цель работы: Исследовать силовые характеристики процесса сверления и рассверливания и определить экспериментальные зависимости осевой силы и момента сверления от параметров режима резания.

Практическая часть

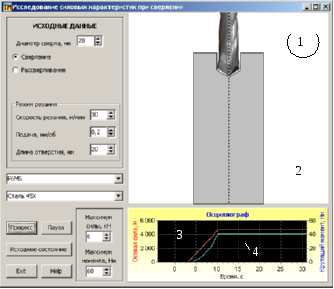

Для выполнения практической части используется прикладная программа «Сверление», которая находится на компакт-диске в конце книги, а ее главный интерфейс представлен на рис.2.3. Инструкции и пояснения к работе с прикладной программой появляются на дополнительном интерфейсе при нажатии кнопки Help.

На интерфейсе расположены окна задания исходных данных, кнопки управления, а также окно 1 анимации процесса точения и изображение осциллографа 2. Регистрация процессов на осциллографе и движение в окне анимации выполняются синхронно. На изображении осциллографа (синхронно с анимацией процесса резания в графическом окне 1 интерфейса) появляются осциллограммы его характеристик: линия 3 – осевая составляющая силы резания, линия 4 – крутящий момент сверления.

Рис. 2.3. Главный интерфейс программы моделирования

Графическое изображение анимации сверления построено таким образом, что при изменении диаметра сверла соответствующие изменения отражаются в графическом окне, включая глубину сверления. Кроме того, увеличение подачи вызывает пропорциональное ускорение движения сверла в окне анимации. На рис.2.3 зафиксирован момент через 32 с от начала моделирования. Весь цикл начинается от отметки «0» секунд и включает подвод сверла (резание не происходит), врезание (сила резания и крутящий момент постепенно увеличиваются) и установившееся сверление.

В процессе подготовки экспериментальных исследований необходимо ориентироваться на следующие диапазоны изменения параметров процесса обработки, которые обеспечиваются программой.

Диаметр Dсв сверла может выбираться из следующего ряда: 5, 10, 15, 20, 25, 30, 35; скорость V резания может изменяться дискретно от 5м/мин до 80м/мин с шагом 1м/мин; подача S – в диапазоне 0.05 …1мм/об с шагом 0.05 мм/об; длина L сверления – в диапазоне 5…130мм с шагом 1мм.

Для всех вариантов индивидуального задания, исходные данные которых приведены в табл.2.8, необходимо экспериментально определить следующие зависимости осевой составляющей силы резания и крутящего момента сверления:

от осевой подачи при сверлении;

от диаметра сверла при сверлении;

от отношения длины сверления к диаметру;

от отношения диаметра отверстия заготовки к диаметру сверла при рассверливании.

Исследования выполняются по методике однофакторных экспериментов, а диапазоны изменения параметров, выбираются с учетом диапазонов, приведенных выше таким образом, чтобы максимально продемонстрировать некоторую общую тенденцию. Результаты измерений записывают в таблицы экспериментальных данных, по которым необходимо построить соответствующие графики зависимостей в каждом эксперименте.

Порядок выполнения лабораторной работы целесообразно рассмотреть на примере, исходные данные для которого приведены в табл. 2.3.

Перед активацией прикладной программы необходимо подготовить таблицы для записи экспериментальных данных. После активации программы ввести исходные данные, установить первое значение параметра, в функции которого проводится исследование и последовательно провести определение необходимых характеристик по осциллограммам процесса сверления.

Таблица 2.3. Исходные данные примера

|

Материал |

Dсв, мм |

Dз, мм |

V, м/с |

S, мм/об |

L, мм | |

|

заготовка |

инструмент | |||||

|

Сталь 45Х |

Р6М5 |

20 |

10 |

30 |

0,2 |

20 |

Первая серия экспериментов в соответствии с заданием проводится для определения зависимостей осевой составляющей силы резания и крутящего момента от осевой подачи при сверлении в сплошном материале. Результаты таких экспериментов записаны в табл. 2.4.

Таблица 2.4. Зависимость осевой силы Po и

крутящего момента Mсв от осевой подачи

|

№ |

S, мм/об |

Po, H |

M, Нм |

№ |

S, мм/об |

Po, H |

M, Нм |

|

1 |

0,1 |

2930 |

23,6 |

6 |

0,6 |

10260 |

99,0 |

|

2 |

0,2 |

4750 |

41,0 |

7 |

0,7 |

11440 |

112,0 |

|

3 |

0,3 |

6310 |

56,8 |

8 |

0,8 |

12550 |

124,0 |

|

4 |

0,4 |

7720 |

71,5 |

9 |

0,9 |

13640 |

137,0 |

|

5 |

0,5 |

9000 |

85,5 |

10 |

1,0 |

п.с. |

п.с. |

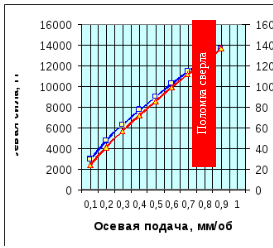

При проведении экспериментов с осевой подачей 1,0 мм/об программой автоматически было зафиксировано нарушение условий прочности сверла. Такой момент зафиксирован на рис.2.4 и отмечен в табл. 2.4 сокращением «п.с.» – поломка сверла. В этом состоит заявленное ранее свойство прикладной программы, когда на каждом шаге моделирования проверяется выполнение заданного условия прочности конкретного сверла.

Напомним, что согласно классическому подходу к назначению режима резания при сверлении [1] вначале рассчитывается подача, допускаемая прочностью сверла. Однако такой подход при моделировании процесса сверления неприемлем, поскольку в начале моделирования, согласно геометрическим условиям процесса сверления, сила резания и крутящий момент возрастают постепенно. Поэтому примененный в программе прием позволяет создать максимальную иллюзию реального процесса сверления.

Моделирование может быть продолжено только при уменьшении величины осевой подачи.

Рис. 2.4. Нарушение условий прочности сверла

Результаты экспериментов по данным табл.2.4 представлены в графической форме на рис.2.5.

Рис. 2.5. Графики зависимостей Po и M от подачи S

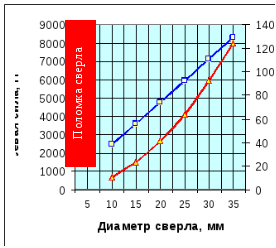

Последующие эксперименты проводятся с целью установления зависимостей осевой силы и крутящего момента от диаметра сверла. Здесь нужно отметить, что на интерфейсе в качестве исходных данных процесса представлена скорость резания, а не частота вращения сверла. Поэтому при изменении диаметра сверла, для сохранения заданной скорости резания, в программе автоматически изменяется частота вращения. Таким образом, при постоянной осевой подаче на оборот сверла изменяется время обработки, что и было зафиксировано при проведении экспериментов (табл. 2.5). При частоте вращения свыше 2000 об/мин соответствующее предупреждение выводится на экран монитора, однако в этом случае моделирование может быть продолжено.

Таблица 2.5. Зависимость силовых характеристик от Dсв

|

№ |

Dсв, мм |

Po, H |

M, Нм |

to, с |

|

1 |

5 |

п.с. |

п.с. |

п.с. |

|

2 |

10 |

2450 |

10,5 |

16,5 |

|

3 |

15 |

3600 |

23,3 |

26 |

|

4 |

20 |

4750 |

41,0 |

37 |

|

5 |

25 |

5950 |

64,0 |

48 |

|

6 |

30 |

7120 |

92,0 |

59 |

|

7 |

35 |

8300 |

124,0 |

74 |

При проведении экспериментов по исходным данным примера, которые приведены в табл.2.3, выяснилось, что указанный режим резания является неприемлемым для сверла 5мм. По результатам экспериментов с использованием пакета Exсel построены графики соответствующих зависимостей (рис. 2.6).

Рис. 2.6. Графики экспериментальных зависимостей осевой силы и крутящего момента от диаметра сверла

Эксперименты по исследованию процесса рассверливания проводились с целью установления зависимости осевой силы Po и крутящего момента Mсв от соотношения диаметра Dз отверстия заготовки к диаметру Dсв сверла. Результаты измерений представлены в табл. 2.6.

Таблица 2.6. Зависимость Po и Mсв от соотношения Dз/Dсв при рассверливании

|

№ |

Dз/Dсв |

Dз, мм |

Po, H |

Mсв, Нм |

|

1 |

0,1 |

2 |

3540 |

38,5 |

|

2 |

0,2 |

4 |

3070 |

34,7 |

|

3 |

0,3 |

6 |

2620 |

30,8 |

|

4 |

0,4 |

8 |

2170 |

26,8 |

|

5 |

0,5 |

10 |

1750 |

22,8 |

|

6 |

0,6 |

12 |

1340 |

18,6 |

|

7 |

0,7 |

14 |

зенкерование | |

Моделирующая программа предусматривает определение случаев, когда рассверливание не является рациональным методом обработки отверстий и автоматически рекомендует применять зенкерование. Рекомендации появляются на экране монитора в виде афиши предупреждения. Такой случай был зафиксирован при Dз/Dсв=0,7 и поэтому эксперименты с дальнейшим увеличением соотношения Dз/Dсв не проводились. По результатам экспериментальных исследований построены графики, представленные на рис.2.7.

Рис. 2.7. Графики зависимостей осевой силы и крутящего момента

от соотношения Dз/Dсв при рассверливании отверстий

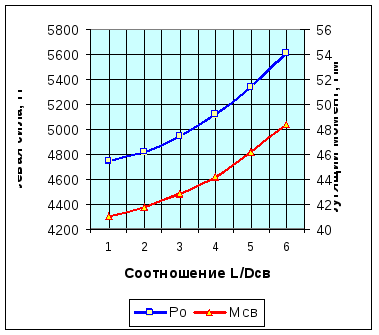

Последняя по заданию серия экспериментов предназначена для исследования зависимости силовых характеристик процесса сверления от длины L сверления, точнее от соотношения длины к диаметру сверла. При подготовке таблицы экспериментальных данных по выбранному соотношению необходимо рассчитать длину сверления с учетом ограничений диапазона изменения L.130мм.

При проведении экспериментов измерения осевой силы и крутящего момента необходимо проводить по осциллограммам в конце цикла при максимальной для каждого эксперимента глубине сверления. Экспериментальные данные представлены в табл. 2.7 и по ним построены графики соответствующих зависимостей (рис. 2.8).

Таблица 2.7. Зависимость осевой силы и крутящего момента от длины сверления

|

№ |

L/Dсв |

L, мм |

Po, H |

Mсв, Нм |

|

1 |

1 |

20 |

4750 |

41,0 |

|

2 |

2 |

40 |

4820 |

41,7 |

|

3 |

3 |

60 |

4950 |

42,8 |

|

4 |

4 |

80 |

5120 |

44,2 |

|

5 |

5 |

100 |

5340 |

46,2 |

|

6 |

6 |

120 |

5610 |

48,4 |

Рис 2.8. Графики зависимостей Po и Мсв от соотношения глубины сверления к диаметру сверла

Анализ полученных экспериментальных зависимостей позволяет сделать следующие выводы, которые соответствуют исследованному диапазону режима сверления и рассверливания для приведенных в примере материалов инструмента, заготовки и других неизменных параметрах процесса резания:

Экспериментальные исследования по определению зависимостей осевой силы и крутящего момента от осевой подачи при сверлении продемонстрировали существенное влияние подачи на все силовые характеристики процесса резания. Причем изменение подачи сильнее влияет на крутящий момент, чем на осевую силу резания. Так, при увеличении подачи в 9 раз крутящий момент увеличивается в 5.8 раз, а осевая сила в 4.7 раза. При помощи такого эксперимента можно определить максимально допустимую осевую подачу, при которой происходит разрушение сверла. Для исходных данных примера такая подача составляет 0.9 мм/об.

Увеличение диаметра сверления при других неизменных параметрах процесса вызывает прямо пропорциональное увеличение осевой силы резания, а на крутящий момент влияет более сильно. Кроме того, для условий эксперимента, при сохранении скорости резания изменение диаметра сверла влечет за собой изменение частоты вращения. Благодаря этому можно сделать несколько интересных выводов, производных от результатов эксперимента.

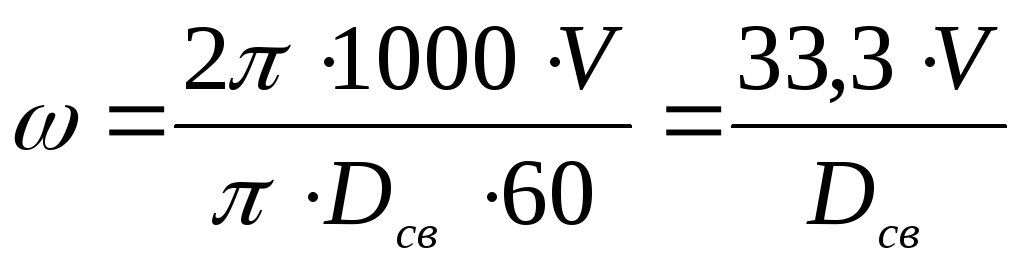

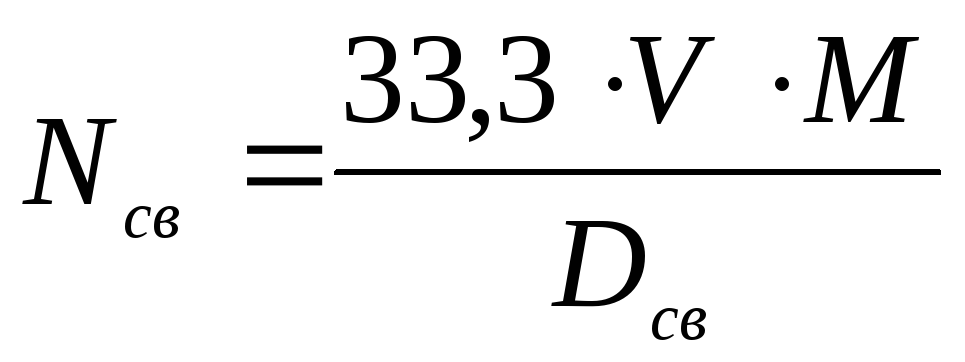

Во-первых, можно оценить реакцию мощности резания на изменение диаметра сверла, которая рассчитывается по известной формуле: Nсв=M, где – частота вращения сверла (рад/с). Частота вращения сверла может быть рассчитана через скорость резания и диаметр сверла:

.

Откуда:

.

Откуда: ,

то есть, с учетом зависимости (2.5) и

величины показателя степени

zM

мощность сверления прямо пропорциональна

диаметру сверла. Проверка такого вывода

по результатам экспериментальных

данных табл.2.5 подтверждает его.

Действительно, при

Dсв=10мм

мощность

Nсв=33,33010.5/10

=1050Вт,

при

Dсв=30мм

мощность

Nсв=33,33092/30=3067Вт.

,

то есть, с учетом зависимости (2.5) и

величины показателя степени

zM

мощность сверления прямо пропорциональна

диаметру сверла. Проверка такого вывода

по результатам экспериментальных

данных табл.2.5 подтверждает его.

Действительно, при

Dсв=10мм

мощность

Nсв=33,33010.5/10

=1050Вт,

при

Dсв=30мм

мощность

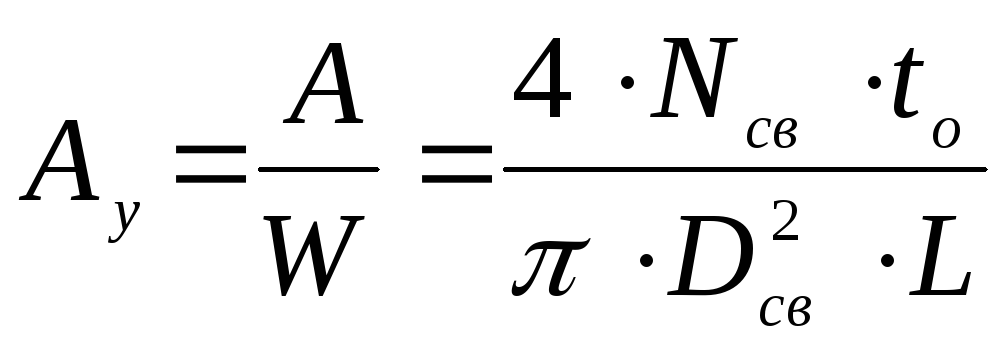

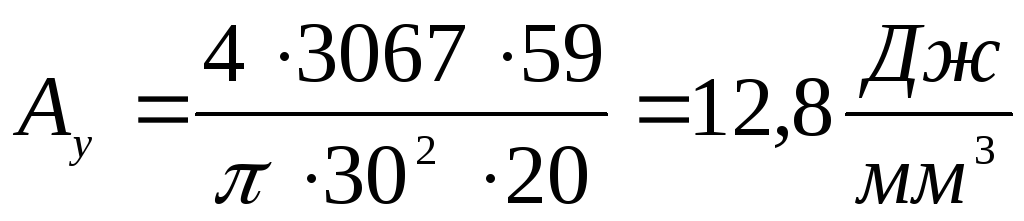

Nсв=33,33092/30=3067Вт.Во-вторых, наличие экспериментальных данных относительно времени to сверления, позволяет рассчитать удельную работу резания при разных диаметрах сверла. Работа резания рассчитывается по известной формуле: A=Nсвto, а объем удаленного припуска W=Dсв2L/4. Таким образом, удельная работа резания:

.

Расчет по такой формуле показывает,

что при увеличении диаметра сверла

удельная работа резания увеличивается.

Так, при

Dсв=10мм

удельная работа резания

.

Расчет по такой формуле показывает,

что при увеличении диаметра сверла

удельная работа резания увеличивается.

Так, при

Dсв=10мм

удельная работа резания

,

а при

Dсв=30мм

удельная работа резания

,

а при

Dсв=30мм

удельная работа резания

.

.

Эксперименты исследования процесса рассверливания для исходных условий примера показывают, что силовые характеристики процесса - осевая сила и крутящий момент - почти прямо пропорциональны отношению Dз/Dсв, причем осевая сила уменьшается медленнее, чем крутящий момент при увеличении отношения Dз/Dсв. Такой характер объясняется тем, что при рассверливании диаметр сверла не изменяется и не зависит от диаметра заготовки, тогда как глубина резания наоборот зависит от диаметра заготовки.

Зависимость осевой силы и крутящего момента от глубины сверления является сугубо нелинейной и нарастание силовых характеристик увеличивается с увеличением глубины сверления. Такой характер соотношения совпадает с практикой сверления глубоких отверстий спиральными сверлами. Поэтому для уменьшения отрицательного воздействия глубины сверления на процесс сверления применяют разные методы, среди которых наиболее эффективными следует считать технологические – сверление step-by-step, то есть с периодическим выведением сверла из отверстия и инструментальные – обработка сверлами специальных конструкций для глубокого сверления.