Методы получения резьбовых поверхностей

.docМетоды получения резьбовых поверхностей .

В зависимости от назначения резьба подразделяется на крепежную и ходовую .

Основной крепежной резьбой является метрическая с углом профиля 60 º .

Ходовая резьба с трапецеидальным и прямоугольным профилем служит для преобразования вращательного движения в поступательное .

Ходовые винты в зависимости от степени точности перемещения ,которую нужно обеспечить делят на 5 классов : с 0 по 4 . Классы 0 и 1 соответствуют прецизионным ходовым винтам ( погрешность шага на длине 100 мм не более 6 мкм).

Нарезание ходовых винтов

производят различными прорезными и

профильными резцами . С точки зрения

многократности переточки эффективно

применение призматических и круглых

резцов .

Такие резцы до полного стачивания по передней грани сохраняют правильный профиль резьбы и могут выдерживать очень большое количество переточек .

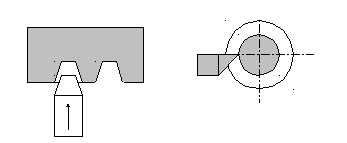

Существует два способа установки плоскости профиля резца относительно оси нарезаемого ходового винта .

При первом способе плоскость профиля резца совмещают с плоскостью , проходящей через ось ходового винта

В этом случае все режущие кромки резца являются прямолинейными . Это значительно облегчает его заточку по профилю и обеспечивает геометрически правильный профиль ходового винта . Недостаток способа заключается в том ,что при большом угле подъема винтовой линии у одной кромки образуется тупой угол резания , что ухудшает условия резания .

При втором способе установки плоскости профиля резца относительно оси ходового винта углы резания у обеих режущих кромок одинаковы и составляющая силы резания направлены перпендикулярно к плоскости профиля резца.

Но для того ,чтобы получить прямобочный профиль резьбы правильной геометрической формы , все три кромки резца необходимо делать криволинейными ,что значительно усложняет и удорожает изготовление и заточку резцов .

Поэтому первый способ установки резцов применяют для чистового нарезания ходовых винтов с небольшим углом подъема резьбы , второй – черновой обработки , когда можно пренебречь получающимися искажениями профиля .

Чистовое нарезание ходовых винтов с большим углом подъема резьбы рекомендуется вести тремя отдельными резцами ,при этом их режущими кромками делают прямолинейными и плоскость профиля резца устанавливают в плоскости , проходящей через ось ходового винта .

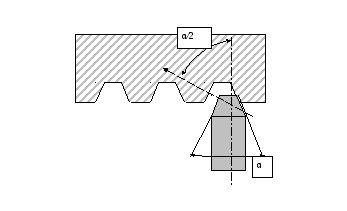

Резьбофрезерование дисковой фрезой с прямолинейными режущими кромками применяют для черновой обработки .

Дисковую фрезу устанавливают так же ,как резец по второму способу ,т.е. так что ее ось вращения располагается на высоте центров перпендикулярно к средней винтовой линии резьбы. При этом искажается профиль резьбы ,который в последствии исправляется калибровкой резцами. Другой недостаток – неравномерность резания , что повышает шероховатость обработанной поверхности и ускоряет затупление фрезы .

Резьбу фрезеруют со скоростями резания 40…50 м/мин и подаче 0,4…0,6 мм/зуб. Оснащение фрезы пластинами из твердых сплавов значительно повышает производительность обработки за счет увеличения скорости резания до 180…200 м/мин .

Нарезание резьбы фрезерованием особенно целесообразно производить на длинных валах ,так как в этом случае участие рабочего в цикле минимально ( установка и снятие заготовки).

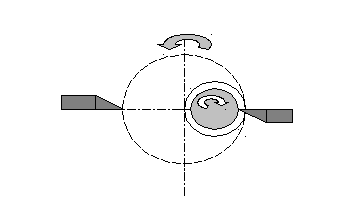

При вихревом нарезании резьбы используют токарные и резьбофрезерные станки ,на суппорт которых устанавливают специальную вращающуюся резцовую головку , имеющую специальный привод . Деталь , закрепленная в патроне медленно вращается ,а инструмент – резцовая головка вращается с большой скоростью вокруг своей оси . Ось вращения резцовой головки смещена по отношению к оси центров , на величину большую чем глубина резания . Кроме того она установлена под углом к оси станка , равным углу подъема винтовой линии резьбы .

Периодически , резец соприкасается с нарезаемой поверхностью по дуге и за каждый оборот головки прорезает на детали серповидную канавку , имеющую профиль резьбы .

Продольную подачу осуществляют ходовым винтом станка , а радиальную – поперечным винтом суппорта . Резьбу полного профиля нарезают за один проход .

Резцовая головка представляет собой дисковую фрезу внутреннего касания с установленными в нее двумя , четырьмя или шестью резцами , профиль которых соответствует профилю резьбы .

При вихревом нарезании режущими кромками каждого резца находятся в контакте с обрабатываемой поверхностью только на части окружности . По остальной большей части окружности резцы проходят по воздуху и охлаждаются , что повышает их стойкость и возможность скоростной обработки ( до 300 м/мин при подаче0,2..0,5 мм/об )

Вихревое нарезание может быть применено для нарезания винтов 3…4 классов точности или как операция предварительного нарезания .

При нарезании резьбы у ходовых винтов значительной длины с базированием в центровых отверстиях делают дополнительную прошлифованную наружную поверхность базой . На нее надевают две втулки специального люнета , установленного на суппорт станка .

Отделочную обработку резьбы производят на прецизионных токарно-винторезных станках 1622Везцами Т15К6 с доведенными гранями . Чтобы точнее установить плоскость профиля резца по профилю резьбы , их делают с круглыми стержнями и используют шаблон , а для вихревого нарезания – специальные приспособления

Ходовые винты повышенной точности подвергают многократной термообработке для снятия внутренних напряжений и дополнительно обрабатывают шлифованием . Причем начиная с определенных операций межоперационное хранение производят только в вертикальном положении , а отделочные операции производят в термоконстантных помещениях .

Для устранения и уменьшения погрешностей , возникающих в процессе чистовой и отделочной операций обработки резьбы , ее нарезают на прецизионных или на специальных станках с применением режущего инструмента . Эти устройства , благодаря дополнительным перемещениям режущего инструмента во время работы автоматически вносят поправки в относительные перемещения винтовой передачи.

Типовой технологический процесс изготовления ходовых винтов в серийном производстве .

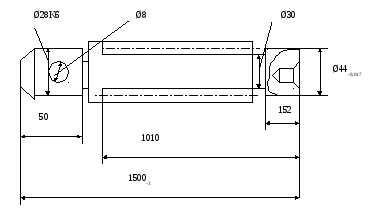

Рассмотрим технологический маршрут изготовления ходового винта в условиях серийного производства . Точность- 2 класс, материал - сталь А40Г; заготовка – пруток 45х1504 мм .

|

№операции |

Содержание операции |

Технологические базы |

Оборудование, оснастка |

|

005 |

Токарная : подрезать торец в размер 1500 -3 . центровать с двух торцов , снять фаски |

Наружная поверхность |

Станок 16К20, люнет , патрон , резец Т14К8 |

|

010 |

Токарная : обточить поверхность Ø28К6 до Ø28,5+0,1 |

Поверхность зацентрованных отверстий |

Станок 16К20, люнет , патрон , резец Т14К8 |

|

015 |

Токарная : обточить канавку Ø30х14 на длине 152 от торца ,снять острые кромки на поверхности Ø44h6 |

Поверхность зацентрованных отверстий |

Станок 16К20, люнет , патрон , резец Т14К8 |

|

020 |

Шлифовальная : шлифовать поверхность Ø44- 0,017 до Ø44h6, допустимое биение 0,1 мм |

Поверхность зацентрованных отверстий |

Круглошлифовальный станок 3М175 , люнет |

|

025 |

Токарная : нарезать резьбу Р=12 мм с припуском 0,5 м на сторону |

Поверхность зацентрованных отверстий |

Станок 1622Б, приспособление для вихревого нарезания , резец Т15К6 |

|

030 |

Токарная : прорезать поверхность по внутреннему Ø31-1,164 резьбы , окончательно прорезать боковые стороны резьбы до толщины 2,0 мм |

Поверхность зацентрованных отверстий |

Станок 1К62В , резцы Р18,Т14К8,люнет , вращающийся центр , приспособление для правки ,напильник . |

|

035 |

Сверлильная : сверлить отверстия Ø8 под конический штифт |

Наружная поверхность |

Сверлильный станок , сверло Ø8 ,кондуктор ,сверлильная головка |

|

040 |

Шлифование : шлифовать поверхность Ø44-0,017 окончательно . Начиная с этой операции винты хранить в вертикальном положении |

Поверхность зацентрованных отверстий |

Станок 3М174В, люнеты |

|

045 |

Токарная: править винт до 0,05 мм ,точить боковые стороны резьбы ,контролировать резьбу |

Поверхность зацентрованных отверстий |

Станок 1622В,втулки , люнет , приспособления для правки , резцы Р18 и Т15К6 |

|

050 |

Токарная: нарезать резьбу окончательно .Контроль 100% |

Поверхность зацентрованных отверстий |

Станок 1622В, люнет , шаблон для установки резца , резцы Р18 и Т15К6 |

|

055 |

Шлифовальная : шлифовать поверхность Ø28h6 |

Поверхность зацентрованных отверстий |

Станок 3М174В,люнет |

|

060 |

Слесарная : проверить винт ,покрыть антикоррозийным составом . |

|

|

|

|

|

|

|