Исследование силовых характеристик при цилиндрическом фрезеровании

Цель работы: Установить зависимости параметров срезаемого слоя припуска, условий фрезерования и окружной составляющей силы резания от режима резания и геометрических параметров фрезы.

Практическая часть

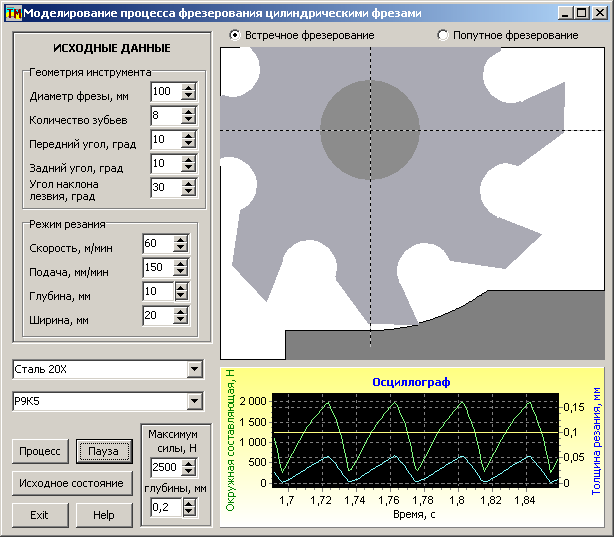

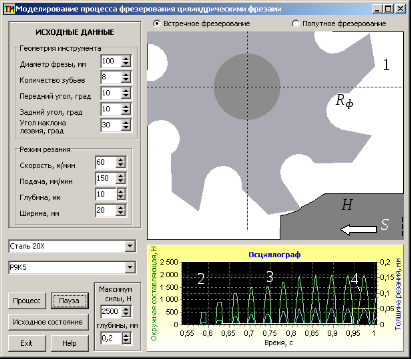

Для выполнения практической части используется прикладная программа «Цилиндрическое_фрезерование», ее главный интерфейс представлен на рис.3.8. Инструкции и пояснения к работе с прикладной программой появляются на дополнительном интерфейсе при нажатии кнопки Help.

Рис.3.8. Главный интерфейс прикладной программы (встречное фрезерование)

На изображении осциллографа синхронно с анимацией процесса фрезерования в графическом окне 1 интерфейса появляются осциллограммы его характеристик: линия 2 – окружная составляющая силы резания, линия 3 – толщина срезаемого слоя, линия 4 – среднее (за оборот фрезы) значение окружной составляющей силы резания. Причем среднее значение окружной составляющей равняется величине, которая была определена на предыдущем обороте фрезы. Поскольку обработка ведется в направлении подачи S, а заготовка имеет исходную форму, которая изображена пунктирным прямоугольником, наблюдается постепенное увеличение толщины срезаемого слоя и соответственно окружной составляющей силы резания. Поэтому постепенно увеличивается и величина средней окружной составляющей и для ее верного определения необходимо дождаться установившегося процесса. Признаком такого процесса является стабилизация средней окружной составляющей силы резания за два соседних оборота фрезы.

Графическое изображение анимации фрезерования построено таким образом, что при изменении диаметра Dф фрезы в исходных данных, на изображении он остается постоянным, тем не менее изменяется графическое изображение припуска (глубины резания H) так, чтобы пропорции между ними (отношение Dф к H) сохранялись.

В соответствии с вариантом индивидуального задания для выполнения лабораторной работы необходимо провести исследование процесса фрезерования с учетом следующих диапазонов изменения параметров процесса обработки, которые поддерживаются прикладной программой.

Диаметр фрезы изменяется в диапазоне Dф = 50…180мм с дискретностью 10мм; количество зубьев фрезы zф = 4...22 с шагом 2; скорость резания – V = 30…120м/мин с дискретностью 10 м/мин; продольная подача – S = 40…600мм/мин с дискретностью 10 мм/мин; ширина обработки B = 10…100мм с шагом 10мм; глубина резания изменяется от 0,5мм до величины, которая равняется половине диаметра фрезы с дискретностью 0,5мм.

Для определения величины окружной составляющей силы резания при моделировании в программе использованы экспериментальные данные, приведенные в [1], по значениям коэффициента Cp и показателя степени k в зависимости от обрабатываемого материала (табл. 3.1).

Таблица 3.1. Экспериментальные данные для определения

окружной составляющей силы резания

|

№ |

Материал заготовки |

Cp |

k |

|

1 |

Сталь 10, 20, 20Х |

1200 |

0,36 |

|

2 |

Сталь 35, 40 |

1350 |

0,29 |

|

3 |

Сталь 50, 40Х |

1550 |

0,28 |

|

4 |

Чугун НВ100 |

440 |

0,40 |

|

5 |

Чугун НВ170 |

690 |

0,34 |

|

6 |

Чугун НВ195 |

770 |

0,33 |

Для всех вариантов индивидуального задания, исходные данные которых приведены в табл.3.7, необходимо экспериментально определить следующие зависимости:

неравномерности фрезерования от угла наклона винтовой канавки для трех соседних значений ширины фрезерования;

средней и максимальной окружной составляющей силы резания, максимальной толщины срезаемого слоя припуска от скорости резания - четные варианты, или диаметра фрезы - нечетные варианты;

средней и максимальной окружной составляющей силы резания, неравномерности фрезерования от глубины резания для четных вариантов или подачи для нечетных вариантов.

Кроме того, четные варианты проводят исследование процесса встречного фрезерования, нечетные - попутного фрезерования.

Исследования выполняются по методике однофакторных экспериментов, а диапазоны изменения параметров, в функции которых выполняются исследования, выбираются с учетом диапазонов, приведенных выше таким образом, чтобы максимально продемонстрировать некоторую общую тенденцию. Результаты измерений записывают в таблице экспериментальных данных, по которым необходимо построить соответствующие графики зависимостей в каждом эксперименте.

Порядок выполнения лабораторной работы целесообразно рассмотреть на примере, исходные данные для которого приведены в табл. 3.2.

Таблица 3.2. Исходные данные примера

|

Материал |

Dф, мм |

zф |

V, м/мин |

S, мм/мин |

углы, град |

H, мм |

B, мм | |||

|

заготовка |

инструмент |

|

|

| ||||||

|

Сталь 20Х |

Р9К5 |

100 |

8 |

60 |

150 |

10 |

10 |

30 |

10 |

20 |

Именно такие исходные данные введены в соответствующие окошки интерфейса прикладной программы, который представлен на рис.3.8. Пусть, вариант примера, который рассматривается, отвечает четному и, в соответствии с этим, определено содержание задания исследования.

Перед активацией прикладной программы необходимо подготовить таблицы экспериментальных данных, где указать конкретные цифровые величины параметров, в функции которых будут проводиться исследования. При этом следует ориентироваться на рекомендованные диапазоны и шаги изменения параметров. После активации программы ввести исходные данные, установить первое значении параметра, в функции которого проводятся исследования и последовательно провести определение необходимых характеристик процесса по осциллограммам процесса фрезерования. На рис.3.9. представлены части интерфейсов программы в конце эксперимента №4 по определению зависимостей средней и максимальной окружной составляющей силы резания, неравномерности фрезерования от глубины резания.

|

а) |

б) |

Рис.3.9. Состояние интерфейса для эксперимента №4 в таблице 3.3

Как видно из рис.3.9, а, процесс, который установился относительно среднего значения окружной составляющей силы резания, начинается со времени 1,55 с от начала процесса моделирования. Свидетельством этого является неизменность средней величины окружной составляющей силы резания за два соседних оборота фрезы. На рис.3.9, а время одного оборота фрезы обозначено как To. Точное определение необходимых величин для таблицы экспериментальных данных возможно при увеличении определенного участка осциллограммы (выделено пунктирным прямоугольником) как показано на рис.3.9, б.

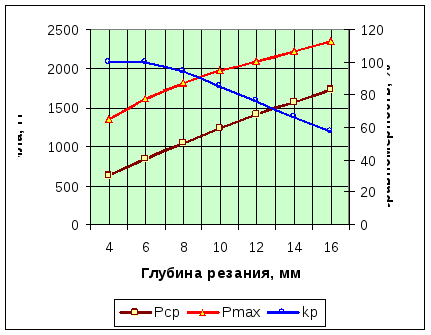

При определении диапазона изменения глубины резания и шага необходимо ориентироваться на глубину резания, которая указана в индивидуальном варианте. Это значение должно охватываться определенным диапазоном исследований с учетом возможностей прикладной программы и с шагом 2...4 мм. Исходя из этих соображений, при исследованиях принят диапазон изменения глубины резания 4…16мм, а шаг изменения 2мм.

Таблица 3.3. Зависимость параметров процесса фрезерования

от глубины резания

|

№ |

H, мм |

amax, мм |

Pmin, H |

Pmax, H |

Pср, H |

kp, % |

|

1 |

4 |

0,030 |

0 |

1350 |

620 |

100 |

|

2 |

6 |

0,038 |

0 |

1620 |

840 |

100 |

|

3 |

8 |

0,047 |

105 |

1810 |

1050 |

94 |

|

4 |

10 |

0,053 |

300 |

1980 |

1240 |

85 |

|

5 |

12 |

0,060 |

500 |

2100 |

1410 |

76 |

|

6 |

14 |

0,064 |

750 |

2220 |

1570 |

66 |

|

7 |

16 |

0,070 |

1000 |

2350 |

1730 |

57 |

По результатам экспериментов, которые записаны в табл.3.3, с использованием пакета Exсel построены соответствующие графики зависимостей (рис.3.10). Определение неравномерности фрезерования необходимо проводить по зависимости (3.18), которая представлена в теоретической части раздела 3.

Рис.3.10. Графики экспериментальных зависимостей составляющих

силы резания и неравномерности фрезерования от глубины резания

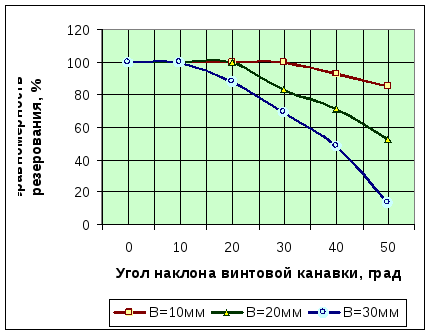

Следующие эксперименты в соответствии с заданием необходимо провести для определения неравномерности фрезерования (зависимость (3.18)) в функции от угла наклона винтовой канавки для трех значений ширины фрезерования. Эксперимент необходимо спланировать таким образом, чтобы охватить весь возможный диапазон изменения угла наклона, а ширину фрезерования выбирать в зависимости от заданного в варианте с шагом изменения, который поддерживается прикладной программой. Так, в задании определена ширина фрезерования B=20мм, поэтому для проведения сравнительных экспериментов исследованы процессы фрезерования с меньшей (В=10мм) и большей (В=30мм) шириной (табл.3.4).

По результатам экспериментальных исследований построены графики, которые представлены на рис.3.11.

Таблица 3.4. Зависимость неравномерности фрезерования от угла наклона винтовой канавки и ширины фрезерования

|

№ |

, град |

В = 10мм |

В = 20мм |

В = 30мм | ||||||

|

Pmax, H |

Pmin, H |

kp, % |

Pmax, H |

Pmin, H |

kp, % |

Pmax, H |

Pmin, H |

kp, % | ||

|

1 |

0 |

1100 |

0 |

100 |

2200 |

0 |

100 |

3270 |

0 |

100 |

|

2 |

10 |

1090 |

0 |

100 |

2150 |

0 |

100 |

3190 |

0 |

100 |

|

3 |

20 |

1080 |

0 |

100 |

2060 |

0 |

100 |

3000 |

350 |

88 |

|

4 |

30 |

1050 |

0 |

100 |

1970 |

335 |

83 |

2760 |

850 |

69 |

|

5 |

40 |

1015 |

70 |

93 |

1890 |

550 |

71 |

2500 |

1300 |

48 |

|

6 |

50 |

1000 |

150 |

85 |

1700 |

810 |

52 |

2070 |

1810 |

13 |

Рис.3.11. Графики зависимостей неравномерности

встречного фрезерования от угла наклона винтовой канавки

Следующий эксперимент предназначен для определения зависимости характеристик процесса фрезерования цилиндрическими фрезами от скорости резания. Здесь уместно заметить, что на интерфейсе прикладной программы имеются окна для введения скорости резания и продольной подачи, которые имеют размерность м/мин и мм/мин соответственно. Такое меню отвечает условиям назначения режима фрезерования для станка с ЧПУ, где нет возможности задавать подачу Sz на зуб фрезы. Таким образом, в соответствии с известными из теории резания зависимостями:

|

Sz = So/z и So = Sмин/n, где n = 1000V/Dф , |

(3.19) |

изменение скорости V резания при неизменном диаметре Dф фрезы может происходить только за счет изменения частоты n вращения фрезы. Это провоцирует, в соответствии с приведенными выше зависимостями, в свою очередь изменение подачи на оборот Sо и подачи Sz на зуб фрезы. Вот почему изменение скорости резания при таких условиях влияет на процесс фрезерования, прежде всего через изменение подачи на зуб и, как следствие, изменения толщины срезаемого слоя.

Во-вторых, как это доказано экспериментально, скорость резания самостоятельно влияет на силу резания через показатель степени в эмпирической зависимости. Показатель степени обычно является отрицательным, что свидетельствует об уменьшении силы резания при увеличении скорости. Именно на этом явлении основаны методы фрезерования (HSM - High Speed Machining) с повышенными скоростями резания, которое позволяют существенно, при специальных условиях (соответствующий инструментальный материал, охлаждение, траектории движения и т.п.), обеспечить снижение напряженности процесса фрезерования и повышение производительности.

Например, по данным фирмы «Okuma» (Япония), подача при фрезеровании конструкционных сталей концевой фрезой Dф=20мм (z=7) с глубиной резания 15мм достигает 2,7 м/мин, а при фрезеровании легких сплавов фрезой Dф=32мм (z=2) с глубиной резания 25мм - 10 м/мин. При этом широко используют охлаждение сжатым воздухом (при обработке сталей) или с добавлением тумана СОТС (при обработке алюминиевых сплавов).

Эксперимент необходимо спланировать таким образом, чтобы в возможном диапазоне изменения скорости резания с шагом изменения, который заложен в прикладной программе, определить практический диапазон исследований (табл.3.5).

Таблица 3.5. Зависимость составляющих силы резания и максимальной величины толщины срезаемого слоя, от скорости резания

|

№ |

V, м/мин |

amax, мм |

Pmin, H |

Pmax, H |

Pср, H |

|

1 |

30 |

0,100 |

500 |

3300 |

2070 |

|

2 |

40 |

0,077 |

420 |

2700 |

1680 |

|

3 |

50 |

0,063 |

350 |

2260 |

1420 |

|

4 |

60 |

0,054 |

280 |

2000 |

1240 |

|

5 |

70 |

0,046 |

250 |

1750 |

1100 |

|

6 |

80 |

0,040 |

220 |

1600 |

1000 |

|

7 |

90 |

0,036 |

200 |

1450 |

910 |

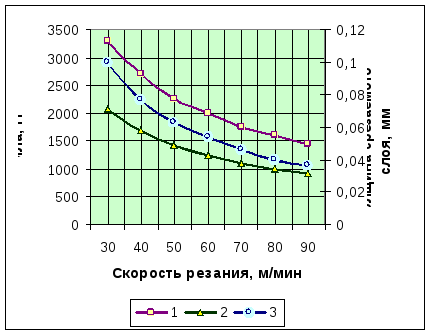

По результатам таких экспериментальных исследований построены графики, которые представлены на рис.3.12.

Рис.3.12. Графики зависимостей характеристик процесса фрезерования от скорости резания: 1 - максимальная величина окружной составляющей силы резания, 2 - средняя величина окружной составляющей силы резания, 3 - максимальная величина толщины срезаемого слоя

Анализ экспериментальных зависимостей позволяет сделать следующие выводы, которые соответствуют исследуемому диапазону режима фрезерования для указанных в примере материалов инструмента, заготовки и других неизменных параметров процесса резания:

Увеличение глубины резания при цилиндрическом фрезеровании вызывает увеличение как средней, так и максимальной величин окружной составляющей силы резания, причем средняя величина увеличивается более высокими темпами, чем максимальная. Это объясняется соответствующим увеличением минимальной величины окружной составляющей, о чем свидетельствует уменьшение коэффициента неравномерности фрезерования от полностью неравномерного процесса (стопроцентная неравномерность) к неравномерности 57% при H=16 мм.

Такой важный показатель процесса фрезерования, как неравномерность, зависит от угла наклона винтовой канавки и ширины фрезерования. Для условий эксперимента минимальная неравномерность 13% достигнута при B=30 мм и =500. В зависимости от ширины фрезерования существует зона, где изменение угла наклона не влияет на неравномерность процесса, которая остается на максимальном уровне. При B=10 мм такая зона находится в диапазоне 00300, при B=20 мм - 00200, B=30 мм - 00100.

Увеличение скорости резания приводит к существенному уменьшению напряженности всего процесса фрезерования именно через опосредствованное влияние (смотри формулу (3.16) в которую скорость резания вообще не входит). Зависимость окружной составляющей силы резания (средней и максимальной величин) и максимальная величина толщины срезаемого слоя, от скорости резания является обратной, с показателем степени <1. Анализ полученных результатов показывает, что неравномерность процесса фрезерования не зависит от скорости резания (для условий эксперимента составляет 86%).

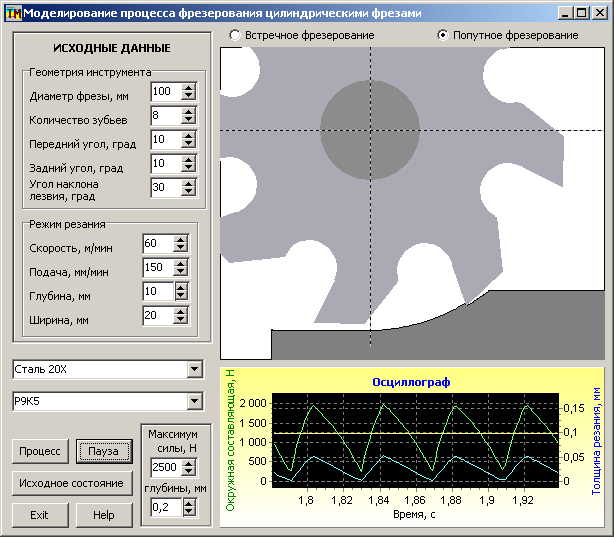

Аналогично проводятся экспериментальные исследования и для нечетных вариантов. Состояние интерфейса прикладной программы для исследований процесса попутного фрезерования показано на рис.3.13. Для перевода программы в режим моделирования встречного шлифования необходимо отметить мышкой кружок около соответствующей надписи на главном интерфейсе.

Попутное фрезерование моделируется при изменении положения и направления вращения цилиндрической фрезы (главное движение резания), а движение подачи выполняется в том же направлении, что и для встречного фрезерования. Обозначения на рис.3.13 такие же, как и на рис.3.8: линия 2 - окружная составляющая силы резания, линия 3 - толщина срезаемого слоя, линия 4 - средняя величина окружной составляющей силы резания.

Здесь следует отметить, что режим попутного фрезерования на практике применяется сравнительно редко в силу некоторых негативных причин, среди которых на первое место следует поставить возможность раскрытия зазоров в передаче винт-гайка суппорта станка и возможное возникновение вибраций. Однако в прикладной программе эти факторы не учитываются и поэтому она может с успехом применяться для изучения особенностей такого процесса.

Рис.3.13. Главный интерфейс прикладной программы (попутное фрезерование)

На рис.3.14. представлены фрагменты интерфейсов программы в конце эксперимента №4 по определению зависимостей средней и максимальной окружной составляющей силы резания, неравномерности фрезерования от диаметра фрезы.

|

а) |

б) |

Рис.3.14. Интерфейс для эксперимента №4 в таблице 3.6

Обращаем внимание на отличие характера осциллограмм окружной составляющей силы резания и толщины срезаемого слоя, при попутном и встречном фрезеровании (сравните рис.3.9, б и рис.3.14, б). Такой характер обусловливается кинематическими и геометрическими различиями двух процессов. Изменение толщины резания и силы резания имеет как бы обратный характер: резке увеличение в начале хода зуба фрезы в припуск и затем более плавное уменьшение.

При проведении этого эксперимента количество зубьев фрезы не изменяется при изменения диаметра, что не соответствует общепринятой практике изготовления цилиндрических фрез, зато теоретически позволяет провести однофакторный эксперимент. Результаты экспериментов представлены в табл. 3.6.

Таблица 3.6 Зависимость параметров процесса фрезерования

от диаметра фрезы

|

№ |

Dф, мм |

amax, мм |

Pmin, H |

Pmax, H |

Pср, H |

kp, % |

|

1 |

70 |

0,039 |

700 |

1620 |

1200 |

57 |

|

2 |

80 |

0,043 |

600 |

1720 |

1200 |

65 |

|

3 |

90 |

0,046 |

470 |

1820 |

1210 |

74 |

|

4 |

100 |

0,051 |

290 |

1960 |

1220 |

85 |

|

5 |

110 |

0,055 |

125 |

2030 |

1200 |

94 |

|

6 |

120 |

0,060 |

0 |

2150 |

1180 |

100 |

|

7 |

130 |

0,065 |

0 |

2230 |

1200 |

100 |

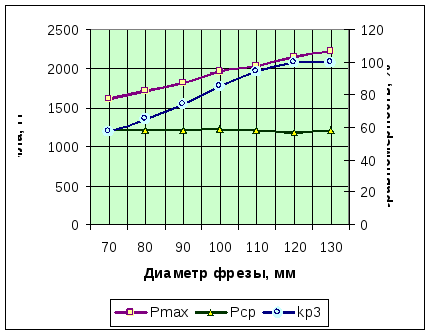

По результатам экспериментальных исследований, с использованием стандартного пакета Exсel, построены соответствующие графики, которые представлены на рис.3.15.

Рис.3.15. Графики экспериментальных зависимостей составляющих силы резания и неравномерности фрезерования от диаметра фрезы

Следующая серия экспериментов проводится с целью определения экспериментальной зависимости максимальной толщины срезаемого одним зубом слоя припуска и окружной составляющей силы резания от подачи при попутном фрезеровании. Измерение характеристик также осуществляется по осциллограммам с использованием функции увеличения масштаба изображения. Результаты экспериментов представлены в табл.3.7.

Таблица 3.7. Зависимость составляющих силы резания и максимальной величины толщины срезаемого слоя, от подачи

|

№ |

S, мм/мин |

amax, мм |

Pmin, H |

Pmax, H |

Pср, H |

|

1 |

90 |

0,032 |

200 |

1410 |

870 |

|

2 |

110 |

0,037 |

220 |

1600 |

995 |

|

3 |

130 |

0,045 |

300 |

1800 |

1110 |

|

4 |

150 |

0,051 |

285 |

1960 |

1210 |

|

5 |

170 |

0,058 |

315 |

2100 |

1330 |

|

6 |

190 |

0,065 |

360 |

2250 |

1420 |

|

7 |

210 |

0,073 |

370 |

2450 |

1525 |

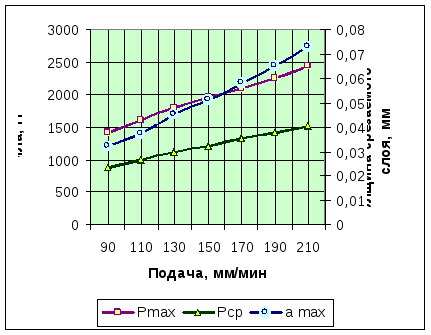

По результатам таких экспериментальных исследований построены соответствующие графики зависимостей (рис.3.16).

Рис.3.16. Графики экспериментальных зависимостей характеристик процесса попутного фрезерования от подачи: Pmax, Pср – максимальная и средняя величина окружной составляющей силы резания, amax – максимальная величина толщины срезаемого слоя

Анализ полученных экспериментальных зависимостей позволяет сделать следующие выводы относительно установленных закономерностей и замеченных особенностей.

Экспериментально установлено, что изменение диаметра фрезы вызывает изменение максимальной величины окружной составляющей силы резания и неравномерности фрезерования, в то время, как средняя величина окружной составляющей силы резания остается неизменной. Такая закономерность будто бы противоречит формуле (3.16), но с помощью зависимостей (3.19) объясняется довольно просто. Действительно, при условиях эксперимента количество зубьев фрезы и скорость резания не изменяются, а поэтому изменение диаметра фрезы вызывает изменение частоты ее вращения, что, в свою очередь, вызывает изменение подачи на зуб. Таким образом, например, увеличение диаметра фрезы по формуле (3.16) провоцирует уменьшение окружной составляющей силы резания, тем не менее, соответствующее уменьшение подачи на зуб - ее увеличение и в результате она остается постоянной. Об этом опосредованно свидетельствует соответствующее изменение неравномерности фрезерования - она увеличивается при увеличении диаметра фрезы.

Увеличение подачи при цилиндрическом попутном фрезеровании вызывает увеличение как средней, так и максимальной величин окружной составляющей силы резания, причем максимальная величина увеличивается более высокими темпами, чем средняя. Это объясняется соответствующим увеличением максимальной величины толщины срезаемого слоя. Неравномерность процесса фрезерования не зависит от подачи и для условий эксперимента остается постоянной (84%).