Пример 5.

Исходные данные: N = 1580 кН; бетон фундамента – В12 ( = 0,75 кН/см2;

колонна двухветвевая из швеллеров №27; сталь – С245.

Р Е Ш Е Н И Е

1. При расчете стержня колонны было принято жесткое сопряжение колонны с фундаментом и определено расстояние между наружными гранями ветвей В = 300 мм.

2. Определим необходимую площадь опорной плиты:

Apl,req = N / (Rb,loc∙γc) = 1580 / (0,9∙1,0) = 1756 см2,

где Rb,loc = α·φ·Rb = 1∙ 1,2∙ 0,75 = 0,9 кН/см2.

Примем габариты плиты L х B = 420 х 420 мм; Apl = 42∙ 42 = 1764 см2.

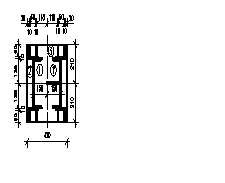

Конструкцию базы

примем с двустенчатыми раздельными

траверсами (см. рис. 25).

Рис. 25

3. Определим толщину плиты.

Среднее напряжение в бетоне

σb = 1580 / 1764 = 0,896 кН/cм2.

Участок 1. b / a = 300 / 270 = 1,11 α1 = 0,055;

M1 = α1∙ σb∙ a2 = 0,055∙ 0,896∙ 272 = 35,9 кН∙см.

Участок 2. b1 / a1 = 60 / 270 = 0,22 < 0,5; в этом случае момент определяется как для консоли длиной «b»

M2 = σb∙ b 2/ 2 = 0,896∙ 62 = 16,13 кН∙см.

Участок 3. b / a = 65 / 220 = 0,295 < 0,5

M3 = 0,896∙ 6,52 / 2 = 18,93 кН∙ см.

Так как момент на участке 1 намного превышает моменты на других участках, уменьшим его размеры постановкой диафрагмы, приваренной к ветвям колонны (см. рис.).

Участок 1* (измененный): b / a = 300 / 135 = 2,22 > 2.

В этом случае момент определяется как в однопролетной шарнирно опертой балке - α1 = 0,125;

M1 = α1∙ σb∙ a2 = 0,125∙ 0,896∙ 13,52 = 20,41 кН∙см.

По наибольшему

моменту определяем требуемую толщину

опорной плиты

tpl

= √ 6Mmax

/ (Ry∙γc)

= √ 6

20,41 / (24∙

1,0) = 2,26 см.

tpl

= √ 6Mmax

/ (Ry∙γc)

= √ 6

20,41 / (24∙

1,0) = 2,26 см.

Принимаем tpl = 24 мм.

4. Расчет траверс.

Элементы траверс привариваются к ветвям колонны восемью сварными швами.

Выявим прочность сварных швов при ручной сварке:

βf∙ Rwf∙∙ γwf = 0,7∙18∙ 0,85 = 10,71 кН/см2;

βz∙ Rwz∙ γwz = 1,0∙ 0,45∙ 37∙ 0,85 = 14,15 кН/см2.

Расчет необходимо вести по металлу шва.

Приняв kf = tr = 10 мм, получим

htr,req = Ntr / [8kf (βf∙ Rwf∙∙ γwf)∙γc] = 1580 / (8∙ 1,0∙ 0,7∙ 18∙ 0,85∙ 1,0) = 18,44 см

Примем htr = 200 мм.

Проверим прочность траверсы на изгиб и срез. Траверса рассматривается как консольная балка, защемленная в месте ее примыкания к стенке швеллера.

Погонную нагрузку одного листа траверсы в запас прочности (без учета влияния ребер опорных столиков) можно принять

qtr = σb∙ (a /2 + ttr + c) = 0,896∙ (27 / 2 + 1 + 6,5) = 18,8 кН/см.

Изгибающий момент и поперечная сила в траверсе

Mtr = qtr∙ b2 / 2 = 18,8∙ 62 / 2 = 338,4 кН∙см.

Qtr = qtr∙ b = 18,8∙ 6 = 112,8 кН.

Момент сопротивления листа траверсы

Wtr = ttr∙ htr2/ 6 = 1∙ 202 / 6 = 66,7 см3.

Условие прочности по нормальным напряжениям

Mtr / (Wtr∙ Ry∙ γc) = 338,4 / (66,7∙24∙ 1,0) = 0,21 << 1.

Условие прочности по касательным напряжениям

Qtr / (htr∙ ttr∙ Rs∙ γc) = 112,8 / (20∙ 1,0∙ 0,58∙ 24∙ 1,0) = 0,405 < 1.

Прочность траверс обеспечена. Большой запас обусловлен тем, что высота траверс определялась, исходя из прочности сварных швов, прикрепляющих их к ветвям.

5. Расчет диафрагмы.

Диафрагма, уменьшающая размеры участка 1, соединяется с ветвями колонны (швеллеры) угловыми сварными швами. Поэтому ее необходимая высота должна определяться прочностью этих швов.

Расчетную схему диафрагмы в запас прочности можно рассматривать как балку на двух опорах, нагруженную распределенной нагрузкой, собранной с соответствующей грузовой площади. Эту грузовую площадь (опять же в запас прочности) можно определить так:

Agr,d = a / 2∙ b = 27 / 2∙ 30 = 405 см2.

Погонная нагрузка на диафрагму составит

qd = σb∙ Agr,d / ld = 0,896∙ 405 / 30 = 12,1 кН/см.

Тогда

Md = 12,1∙ 302 / 8 = 1361 кН∙см;

Qd = 12,1∙ 30 = 181,5 кН.

Требуемый момент сопротивления диафрагмы по условию прочности на изгиб

Wd,req = Md / (Ry∙ γc) = 1361 / (24∙ 1,0) = 56,7 см3.

Тогда требуемая

высота диафрагмы

hd,req = √ 6Wd,req / td = √ 6∙ 1361 / 1,0 = 18,44 см.

Примем hd = 190 мм.

Условие прочности по касательным напряжениям

Qtr / (hd∙ td∙ Rs∙ γc) = 181,5 / (19∙ 1,0∙ 0,58∙ 24∙ 1,0) = 0,686 < 1.

5а. Уточненный расчет диафрагмы.

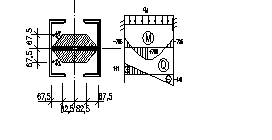

При условии приварки ветвей колонны грузовая площадь диафрагмы составит (см. рис.):

Agr,d = 1/2∙ (bn + bv)∙ 2h = 1/2∙ (30 + 16,5)∙ 2∙ 6,75 = 313,86 см2.

Рис. 26

Погонная нагрузка на диафрагму составит

qd = σb∙ Agr,d / ld = 0,896∙ 313,86 / 30 = 9,4 кН/см.

Тогда, рассматривая диафрагму как балку, защемленную по обоим концам, получим

Md = 9,4∙ 302 / 12 = 705 кН∙см;

Qd = 9,4∙ 30 = 141 кН.

Требуемый момент сопротивления диафрагмы по условию прочности на изгиб

Wd,req = Md / (Ry∙ γc) = 705 / (24∙ 1,0) = 29,4 см3.

Требуемая высота диафрагмы

hd,req

= √ 6Wd,req

/ td

= √ 6∙ 29,4 /

1,0 = 13,3 см.

Примем hd = 140 мм.

Условие прочности по касательным напряжениям

Qtr / (hd∙ td∙ Rs∙ γc) = 141 / (14∙ 1,0∙ 0,58∙ 24∙ 1,0) = 0,724 < 1.

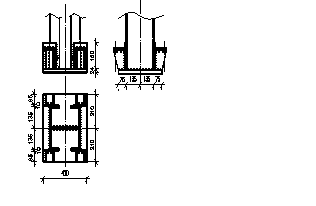

Рис. 27

6. Расчет швов, прикрепляющих диафрагму к колонне, на равнодействующую касательных напряжений от изгиба и среза.

Проверим прочность на срез по металлу шва

τw

= √ {6 Mr

/ [βf∙

kf

∙2(hd

– 1см)2]}2

+ {Qr

/ [βf

∙kf∙∙2(hd

– 1 см)])2

=

= √ {6∙ 705 / [0,7∙ 1,0∙

2∙ (14 – 1 )2]}2

+ (254,6 / [0,7∙ 1,0∙ 2∙ (14 – 1)]}2

=

= 19,5 кН/см2 > 15,3 кН/см2.

Прочность швов не обеспечена. Увеличим высоту диафрагмы hd = 160 мм.

Проверим прочность на срез по металлу шва

τw=

√ {6∙ 2418,7 / [0,7∙ 1,0∙ 2∙ (16 – 1 )2]}2

+ (254,6 / [0,7∙ 1,0∙ 2∙ (16 – 1)]}2

=

= 15,02 кН/см2 < 18∙ 0,85 = 15,3 кН/см2 .

Проверим прочность швов на срез по металлу границы сплавления:

τw = √ {6 Mr / [βz∙ kf ∙2(hr – 1см)2]}2 + {Qr / [βz ∙kf∙∙2(hr – 1 см)])2 =

= √ {6∙

2418,7 / [1,0∙ 1,0∙ 2∙ (16

– 1 )2]}2

+ (254,6 / [1,0∙ 1,0∙ 2∙ (16

– 1)]}2

=

= 10,51

кН/см2

< 0,45∙ 37∙

0,85 = 14,15

кН/см2

.

Расчет швов, прикрепляющих траверсы и диафрагму к опорной плите.

Требуемый катет швов крепления траверсы к плите:

kf ≥ qtr∙ Ltr / [βf∙∙(Ltr + b)∙ Rwf∙∙ γwf =

= 18,8∙ (2∙ 2 + 2∙ 1 + 6) / [0.7∙ (2∙ 2 + 2∙ 1 + 6 + 6)∙ 18∙ 0,85] = 1,17 см.

Примем kf = 12 мм.

Требуемый катет швов крепления диафрагмы к плите:

kf ≥ qd∙ Ld / (βf∙∙ 2Ld∙ Rwf∙∙ γwf ) =

= 9,4∙ 30 / (0.7∙ 2∙ 30∙ 18∙ 0,85) = 0,45 см.

По таблице 38* [1] при толщине плиты tpl = 24 мм минимальный размер катета шва kf = 8 мм.

Пример 6. База с фрезерованным торцом.

Исходные данные

те же, что и в примере 5, но:

Стержень колонны из двутавра №26К3 (h = 262 мм; bf = 260 мм).

Приближенный расчет

1. При фрезерованном торце стержня колонны плиту обычно принимают квадратной. Габаритные размеры опорной плиты определяются аналогично примеру 5.

2. Плита работает как пластинка на упругом основании, воспринимающее давление, сконцентрированное на участке, ограниченном контуРис. 28 ром стержня колонны.

Ведя расчет в запас прочности, можно определить изгибающий момент в плите по кромке колонны, рассматривая трапецеидальный участок плиты как консольную балку с поперечным сечением b∙ tpl, где b – ширина плиты у кромки стержня колонны.

Изгибающий момент в месте сопряжения плиты с колонной равен

M = σb∙ A∙c,

где А – площадь трапеции, заштрихованной на рисунке;

с – расстояние от центра тяжести трапеции до кромки колонны.

Площадь трапеции равна

A = 1/2(bn + bv)∙ h = 1/2 (42 + 26,2)∙ (21 – 13) = 272,8 см2.

Размер с составит

c = (2bn + bv) h / [3∙ (bn + bv)] = (2∙ 42 +26,2)∙ 8 / [3∙ (42 + 26,2)] = 4,3 см.

Тогда

М = 0,896∙ 272,8∙ 4,3 = 1053,2 кН∙ см.

Требуемая толщина

плиты

tpl

= √ 6M

/ b∙

Ry

= √ 6∙

1053,2 / (26,2∙ 24) = 3,17 см.

Принимаем tpl = 32 мм.

Уточненный расчет

Точный расчет, учитывающий фактический пространственный изгиб плиты, для прямоугольной пластинки весьма сложен, однако он может быть упрощен, если заменить прямоугольную плиту и сечение колонны равновеликими им по площади кругами.

1. Площадь контура колонны: Ak = h∙ bf = 26,2∙ 26 = 681,2 см2.

2. Диаметр эквивалентного по площади круга: Ak* = π∙ d2 / 4;

dk

= √ 4Ak

/ π

= √ 4∙

681,2 / 3,14 = 29,5 см.

3. Площадь плиты Apl = 42 x 42 = 1764 см2; отсюда

dpl

= √ 4∙

1764 / 3,14 = 47,4 см.

4. Отношение «радиуса колонны» к «радиусу плиты»

β = dk / dpl = 0,62 ≈ 0,6.

Тогда коэффициенты, зависящие от отношения «радиуса колонны» к «радиусу плиты» kr = 0,02 и kτ = 0,0377 (по табл. 6.10 [2]);

5. Вычислим изгибающие моменты в радиальном Mr и тангенциальном Mτ направлениях при ширине расчетного элемента 1 см:

Mr = kr∙ N = 0,02∙ 1580 = 31,6 кН∙ см;

Mτ = kτ∙ N = 0,0377∙ 1580 = 59,6 кН∙ см;

6. По найденным моментам определяем нормальные и касательные напряжения, приняв толщину плиты tpl = 36 мм (больше, чем в упрощенном расчете):

σr = 6 Mr / tpl2 = 6∙ 31,6 / 3,62 = 14,63 кН/см2;

στ = 6 Mτ / tpl2 = 6∙ 59,6 / 3,62 = 27,59 кН/см2;

τ = N / (2π∙ b∙ tpl) = 1580 / (2∙ 3,14∙ 26,2∙ 3,6) = 2,67 кН/см2.

7. Прочность проверяется по приведенным напряжениям по формуле

σуf

= √ σr2

+ στ2

– σr∙

στ

+ 3τ2

=

√ 14,632 + 27,592 – 14,63∙ 27,59 + 3∙ 2,672 = 24,35 кН/см2 <

< 1,15Ry∙ γc = 1,15∙ 24∙ 1,0 = 27,6 кН/см2.

Прочность обеспечена.

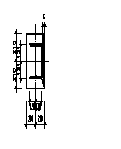

Пример 7. Исходные данные: колонна из двутавра №26К1;

N = 1580 кН; бетон фундамента – В12 (Rb = 0,75 кН/cм2);

сталь С245 (Ry

= 24 кН/см2).

Рис. 29

Примем конструктивное решение базы с ребрами (см. рис.).

Ребра разделяют опорную плиту на два участка: 1-ый – плита, опертая на три канта и 2-ой – консольная плита.

Проверим возможность приварки ребра к стенке стержня колонны. В соответствии с рис. 4.21,б [2] при размерах с = 131 мм < 400 мм и а = 210 мм сварка возможна, если 2с ≥ а. В нашем случае 2с = 2∙ 131 = 262 мм > 210 мм, то есть приварка возможна.

Определим толщину опорной плиты.

Участок 1. b / a = 210 / 131 = 1,6 → β = 0,128;

M1 = β∙ σb∙ a2 = 0,128∙ 0,896∙ 13,12 = 19,68 кН∙см.

Участок 2. M2 = σb∙ c2 / 2 = 0,896∙ 7,92 / 2 = 27,96 кН∙см.

Момент на участке 2 значительно превышает момент на участке 1.

С целью выравнивания изгибающих моментов на участках пересмотрим габаритные размеры плиты, принимая во внимание то, что возможности приварки ребра к колонне позволяют это сделать.

Примем размеры плиты 440 х 400 мм. Тогда Apl = 44∙ 40 = 1760 см2 и σb* = = N / Apl = 1580 / 1760 = 0,898 кН/cм2 < σb,loc = 0,9 кН/см2.

Участок 1*. b / a = 220 / 131 = 1,68 → β = 0,1288;

M1 = β∙ σb∙ a2 = 0,1288∙ 0,898∙ 13,12 = 19,85 кН∙см.

Участок 2*. M2 = σb∙ c2 / 2 = 0,898∙ 6,92 / 2 = 21,38 кН∙см.

Требуемая толщина

опорной плиты

tpl

= √ 6Mmax

/ (Ry∙

γc)

= √ 6∙

21,38 / (24∙ 1,0)

= 2,31 см.

Примем tpl = 24 мм.

Расчет швов, прикрепляющих ребра к колонне.

А) Ребро, приваренное к стенке колонны.

Погонная нагрузка на ребро составит

qr,1 = σb∙ a = 0,898∙ 13,1 = 11,76 кН/см.

Изгибающий момент и поперечная сила в сечении у места приварки:

Mr,1 = qr,1∙ b2 / 2 = 11,76∙ 222 / 2 = 2845,92 кН∙см;

Qr,1 = qr,1∙ b = 11,76∙ 22 = 258,72 кН.

Определим требуемую высоту ребра из условия восприятия им изгибающего момента, приняв толщину ребра tr = 10 мм:

Wr1,

req

= Mr,1

/ (Ry∙

γc)

= 2845,92

/ (24∙ 1,0) = 118,58 см3;

hr1, req = √ 6∙ Wr1, req / tr = √ 6∙ 118,58 / 1,0 = 26,67 см.

Учитывая, что кроме

изгибающего момента ребро воспринимает

также поперечную силу, примем высоту

ребра hr1

= 310 мм.

Проверим прочность сварных швов на срез, приняв катет шва kf = 10 мм:

- по металлу шва

τw = √ {6 Mr,1 / [βf∙ κf∙2∙(hr1 – 1 см )2}2 +

+ { Qr,1 / [ βf∙∙κf∙2∙∙(hr1 – 1 см )}2 =

= √ {6∙ 2845,92 / [0,7∙

1,0∙ 2∙ (31 – 1)2}2

+ {258,72 / [0,7∙

1,0∙ (31 - 1)}2

=

= 14,88 кН/cм2 < Rwf∙ γwf∙ γc = 18∙ 0,85∙1,0 = 15,3 кН/cм2 ;

- по металлу границы сплавления

τw

= √ {6

Mr,1

/ [βя∙

κf∙2∙(hr1

– 1 см )2}2

+

+ { Qr,1 / [ βя∙∙κf∙2∙∙(hr1 – 1 см )}2 =

= √ {6∙ 2845,92 / [1,0∙

1,0∙ 2∙ (31 – 1)2}2

+ {258,72 / [1,0∙

1,0∙ (31 - 1)}2

=

= 10,43 кН/cм2 < Rwя∙ γwя∙ γc = 0,45∙ 37∙ 0,85∙1,0 = 15,3 кН/cм2 .

Прочность швов обеспечена.

Б) Ребра, приваренные к полкам стержня колонны.

Погонная нагрузка на ребро составит

qr,2 = σb∙(L/2 – bf / 2) = 0,898∙ (44 / 2 – 26 / 2) = 8,1 кН/см.

Изгибающий момент и поперечная сила в сечении, где ребро приваривается к полке двутавра:

Mr,2 = qr,2∙ с2 / 2 = 8,1∙ 92 / 2 = 328,1 кН∙см;

Qr,2 = qr,2∙ с = 8,1∙ 9 = 72,9 кН.

Требуемая высота ребра из условия восприятия им изгибающего момента при толщине ребра tr = 10 мм:

Wr2, req = Mr,2 / (Ry∙ γc) = 328,1 / (24∙ 1,0) = 13,67 см3;

hr2,

req

= √ 6∙

Wr2,

req

/ tr

= √ 6∙

13,67

/ 1,0 = 9,1 см.

Примем высоту

ребра hr2

= 120 мм.

Проверим прочность

швов на срез по металлу шва:

τw == √ {6∙ 328,1 / [0,7∙ 1,0∙ 2∙ (12 – 1)2}2 + {72,9 / [0,7∙ 1,0∙ (12 - 1)}2 =

= 12,55 кН/cм2 < Rwf∙ γwf∙ γc = 18∙ 0,85∙1,0 = 15,3 кН/cм2 ;

Прочность швов обеспечена.

3. Уменьшить изгибающий момент на консольном участке 2 можно путем постановки дополнительного ребра, которое разделит этот участок пополам. Вновь образованный таким путем участок 3 можно рассматривать как плиту, опертую на два канта.

Определим размеры a и b этого участка:

а = √6,92 + 222 = 23,1 см; A = 1/2∙ b∙ a; b = 2A / a = 2∙ 6,9∙22 /(2∙ 23,1) = 6,57 см;

b / a = 6,57 / 23,1 = 0,28 < 0,5.

В этом случае изгибающий момент определяется как для консоли длиной b:

M3 = 0,898∙ 6,572 / 2 = 19,38 кН∙ см.

На участке 1 момент

больше. Тогда

tpl,req = √ 6∙ 19,85 / (24∙ 1,0) = 2,23 см.

Итак, получаем, что необходимая толщина плиты составит tpl = 24 мм, т.е. постановка ребра на участке 2 не приводит к экономии стали.