- •Глава 1 3

- •1.1. Компенсация реактивной мощности

- •1.2. Промышленные потребители реактивной мощности

- •1.3. Устройства компенсации реактивной мощности

- •1.4. Основные положения проектирования микропроцессорных устройств.

- •1.5. Техническое задание на разработку контроллера - компенсатора реактивной мощности

- •1.6. Общая характеристика

- •1.7. Обоснование элементной базы

- •1.7.1. Микропроцессор и микропроцессорный комплект

- •1.7.2. Память и логические элементы

- •1.7.3. Силовые элементы

- •1.8. Аппаратные средства контроллера

- •1.8.1. Плата контроллера

- •1.8.2. Плата тиристорного управления

- •1.8.3. Блок питания

- •1.8.4. Подключение контроллера – компенсатора

- •1.9. Алгоритмы контроля и управления

- •1.9.1. Измерение тока, напряжения и угла

- •1.9.2. Принцип управления конденсаторной установкой

- •1.10 Программное обеспечение контроллера

- •1.10.1. Структура программного обеспечения

- •1.10.1.1. Основная программа

- •1.10.1.2. Подпрограмма обработки прерывания trap

- •1.10.1.3. Подпрограмма обработки прерывания rst 7.5

- •1.10.1.4. Комплекс подпрограмм типа bios

- •1.10.2. Распределение адресного пространства

- •Область векторов прерываний

- •X8085.Exe

- •2.3. Аппаратные средства отладки

- •2.4. Программные средства отладки Сервисная программа контроллера-компенсатора

- •2.5. Конструктивное исполнение

- •2.6. Методика поиска неисправностей

- •Глава 3

- •4.1. Состояние и анализ безопасности жизнедеятельности в помещении лпэ

- •4.2. Основные мероприятия и технические средства по обеспечению безопасных и безвредных условий труда в помещении лпэ.

- •4.3. Мероприятия и технические средства по предупреждению чрезвычайных ситуаций и ликвидация их последствий

- •4.3. Мероприятия и технические средства по охране атмосферного воздуха в районе объекта

- •4.5. Расчет молниезащиты здания

- •Глава 5 Заключение

- •Литература

2.4. Программные средства отладки Сервисная программа контроллера-компенсатора

Работе контроллера предшествует его настройка. Настройка предполагает приведение в соответствие измеряемых значений тока и напряжения цифровым кодам контроллера и осуществляется с помощью микросхемы с тестовой программой. Тестовая программа позволяет:

установить минимальное значения тока, при котором не будет регулирования угла , и компенсатор начнет последовательно отключать конденсаторы;

установить величину номинального напряжения сети (380 Вольт);

измерить текущее значение угла , с тем чтобы с достаточной точностью установить задание на регулирование.

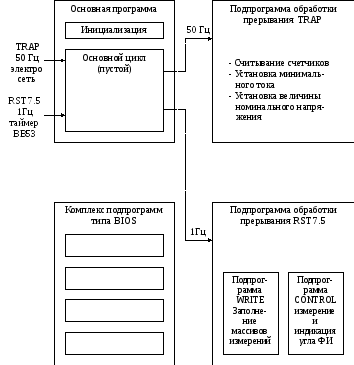

Структура сервисного программного обеспечения представленная на рисунке 2.4.1. во многом напоминает структуру рабочего программного обеспечения Имеется основная программа, подпрограмма обработки прерывания TRAP, подпрограмма обработки прерывания RST7.5, комплекс подпрограмм типа BIOS. Однако в подпрограммах обработки прерывания отсутствуют диспетчеры прерывания. Подпрограмма обработки прерывания TRAP с периодичностью 20 мс решает задачи установки значений минимального тока и номинального напряжения. Подпрограмма обработки прерывания RST7.5 с периодичностью 1 с решает задачу измерения угла .

Программа NEW

Программа осуществляет прием информации по стыку RS-232C от контроллера-компенсатора и вывод ее на экран. Через установленный интервал времени контроллер передает, а программа принимает сообщение состоящее из 18 байт. Скорость передачи 9600 бод. Формат принимаемого байта: старт-бит, 8 бит данных, 2 стоп-бита.

Принятая информация интерпретируется следующим образом: 1-е слово из двух байт – это синхробайт 5555, затем – восемь двухбайтовых слов данных. Программа выводит на экран строку из восьми принятых слов данных, а по синхрослову переходит на новую строку и ожидает новой порции данных.

Программа написана на языке PASCAL под MS DOS. Основная программа NEW включает процедуру INIT инициализации стыка RS-232C и функцию PRIEM приема байта.

Рисунок 2.4.1. Структурная схема сервисного программного обеспечения контроллера-компенсатора.

2.5. Конструктивное исполнение

Расположение контроллера – компенсатора в силовом электрошкафу накладывает определённые требования к его корпусу.

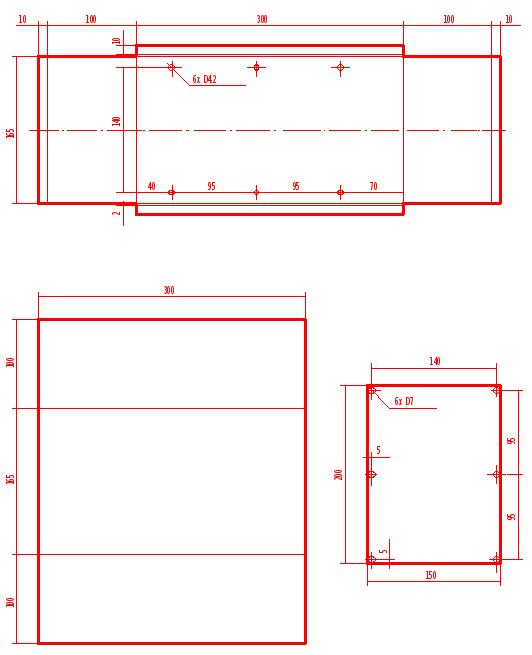

Корпус устройства изготовлен из оцинкованной жести. Раскрой листа приведён на рисунке 2.5.3. Для подключения контроллера – компенсатора к магнитным пускателям и электрической сети используется 24–х контактный клеммник.

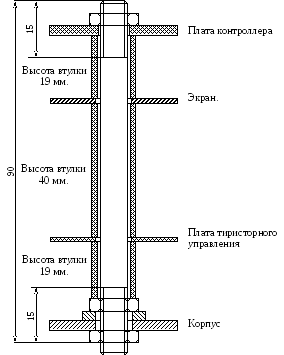

Внутри корпуса на 6-ти шпильках одна над другой крепятся две платы – плата контроллера и плата тиристорного управления (рис.2.5.2). Сбоку от этих плат размещён блок питания. Верхняя крышка контроллера на период настройки может быть снята. Тогда становится доступным разъём, панель с микросхемой ПЗУ и светодиодные индикаторы.

Рисунок 2.5.1. Внешний вид контроллера-компенсатора

Рисунок

2.5.2. Схема крепления плат устройства.

Рисунок

2.5.3. Развёртка корпуса и экран платы

тиристорного управления.

2.6. Методика поиска неисправностей

Разработанный микропроцессорный контроллер - компенсатор реактивной мощности имеет высокую надежность, вместе с тем после сборки устройства возможна ситуация, когда он не заработает. В этом случае для поиска неисправностей можно воспользоваться следующими рекомендациями.

Для начальной проверки устройства не требуется подключения к нему цепей измерения тока и напряжения. Надо подключить лишь сетевое питание 220 В. Однако надо помнить, что в этом случае в контроллере из всего программного обеспечения будет выполняться только цикл основной программы.

Далее проверяется наличие питания электронных плат +5 В. Если питание в порядке, с помощью осциллографа проверяется присутствие выходного сигнала синхронизации CLK микропроцессора. Этот сигнал говорит о том, что микропроцессор КМ1821ВМ85 «дышит».

Если выходной синхронизации нет, то проверяются входы микропроцессора: HLD должен быть 0; RDY - 1; CL - 1. На входах XT0, XT1 должна присутствовать частота кварцевого резонатора. На основании этого делается вывод о исправности или неисправности микропроцессора.

Наличие выходных импульсов микропроцессора ALE говорит о том, что микропроцессор читает или пытается читать программу из ПЗУ. Поскольку микропроцессор КМ1821ВМ85 имеет мультиплексированную шину адреса-данных, следующей микросхемой, которую надо проверить, является регистр КР580ИР82. Если имеются сигналы адреса и данных на входах и выходах этой микросхемы и их уровень соответствует уровню TTL, значит с определенной степенью вероятности можно сделать вывод, что микросхема исправна.

Чтобы проверить оперативную память и программируемые БИС контроллера, следует воспользоваться тестами «прошиваемыми» в микросхему ПЗУ. Тесты пишутся оперативно с учетом того, что надо проверить. Чаще всего это зацикленное обращение к порту ввода-вывода или ячейке памяти. Но может быть и что-то более сложное. Прохождение сигналов записи-чтения и данных контролируется осциллографом.

Если имевшие место неисправности ликвидированы, то на следующем этапе контроллер надо проверить на описанном выше лабораторном стенде, уже задействовав измерительные цепи. Измеряемые сигналы тока и напряжения электрической сети активизируют работу подпрограмм обработки прерываний. Необходимые сигналы контроллера в этом случае также измеряются осциллографом и соотносятся с технической документацией на элементы.

Что касается неисправностей тиристорной платы, то их выявление в виду простоты платы не должно вызывать трудностей.