- •Введение

- •Глава 1 Современный уровень развития схем дозу в мире.

- •1.1 Экономические показатели рынка схем дозу

- •1.2. Основные тенденции развития

- •1.3 Разработка схем дозу следующих поколений

- •Глава 2 Оптические мультипликаторы в современном производстве дозу

- •2.1 Введение

- •2.2 Требования к современным мультипликаторам (переход к более короткой длине волны экспонирования)

- •2.3 Оснащение мультипликаторами производства современных дозу

- •2.4 Заключение

- •Глава 3 Специальная часть.

- •3.1. Постановка задачи на разработку технологии субмикронной фотолитографии

- •3.2 Этап 1. Аттестация установки пфл эм-584аэл

- •3.3 Выбор установки для проведения заключительного этапа данного эксперимента

- •3.4 Влияние пэт на воспроизводимость линейного размера

- •3.5 Заключение

Глава 3 Специальная часть.

3.1. Постановка задачи на разработку технологии субмикронной фотолитографии

Эксперимент, представленный в данном дипломе, проводился с целью проверки проекта по отработки технологии на новую установку ПФЛ фирмы Mikrostep (США). Так как данная установка вводится в эксплуатацию очень медленно (ввиду отсутствия финансирования), то возникла необходимость проверки технологических процессов на уже работающем парке оборудования. Ввиду того, что новая установка рассчитана на проработку 0,8-мкм топологических норм, а существующее оборудование на 1-мкм понадобилось использование нестандартных методов решения данной проблемы. Вследствии этого эксперимент проводился в несколько этапов.

3.2 Этап 1. Аттестация установки пфл эм-584аэл

1)Аттестация оборудование на минимальное разрешение при рабочем технологическом режиме.

2)Оценка глубины фокуса и согласованности оптических систем и освещнности.

3)Аттестация по механическим показателям:

а) разворот ;

б) масштаб ;

в) шаг .

Работы проводились на установке ЭМ-584АЭЛ. Отсьёмы проводились на окисленных кремниевых пластинах с толщиной SiO2=0,3 мкм. Толщина фоторезистивной плёнки ФП-051-МК составляла 1,3 мкм, нанесение проводилось на установке HBS, с разбросом толщины плёнки на пластине в партии не более 0,04 мкм, неравномерность толщины плёнки фоторезиста 051-МК по пластине не более 0,02 мкм. Все пластины наносились в едином технологическом режиме. Проэкспонированные пластины подвергались химической обработке. Пластины, которые аттестовались на воспроизводимость линейного размера 1,2 мкм, травились в ПХТ до Si. Замеры проводились на микроскопе MPV-CD2.

Результаты эксперимента приведены на рис. 3.1.

На основе полученных данных можно сделать следующие выводы :

1) Данная установка позволяет получать минимальный линейный размер 0,9¸1,0 мкм .

2) Глубина фокуса для размера 1,2 мкм равна ±0,5 мкм. Оценка по воспроизводимости размера 1,2 мкм показала размах менее 10 % от номинала.

3)а) Оценён разворот на ЭМ584АЭЛ в 1,2 мкм;

б) Масштаб оценить не удалось в соответствиии с предложенной методикой

в) Оценку шага провести не удалось.

3.3 Выбор установки для проведения заключительного этапа данного эксперимента

На основании приведённых выше данных следует, что для проверки влияния постэкспозиционной термообработки (ПЭТ) можно выбрать установку ПФЛ ЭМ584АЭЛ.

Данная установка имеет следующие технические характеристики:

- масштаб переноса изображения 5:1;

- длина волны экспонирующего излучения 436 нм;

- размер поля экспонирования 16´16 мм2;

- глубина фокуса ±1 мкм;

- разрешающая способность 0,9 мкм;

- уход размера 0,15 мкм.

3.4 Влияние пэт на воспроизводимость линейного размера

2 этап данного эксперимента заключался в следующем:

- исходным материалом служили пластины с нанесённым на них фоторезистом марок : Microposit S1818 Sp 15,16; SPR-3012; 051МК;,толщиной 1,3 и 0,9 мкм ;

- на пластины экспонировались матрицы 7´7 тестовых структур с различными экспозициями и отклонением от оптимального фокуса;

- далее проводилась постэкспозиционная термообработка (ПЭТ) при различных температурах (100, 105, 110, 115,

120 °C) и значениях времени (5, 10, 15 мин);

- пластины оценивались при визуальном контроле на микроскопе MPV-CD2.

Суть данного метода состоит в том, что при переносе изображения с фотошаблона на слой фоторезиста свет претерпевает оптические эффекты (дифракционные и итерференционные). Данный метод применяется для усиления скрытого изображения и уменьшения влияния ыффекта стоячих волн (интерференционный эффект). Интерференционный эффект заключается в следующем. Слой фоторезиста на пластине можно рассматривать как однородный оптический слой на отражающей поверхности. Известно, что такие слои в зависимости от толщины при освещении белым светом имеют характерную интерференционную окраску, обусловленную интерференционным погасанием определённых длин волн.

Актиничное излучение, используемое в проекционной фотолитографии, близко по спектральному составу к монохроматическому. При экспонировании фоторезиста пучком монохроматического света в его слое возникает стоячая волна (рис 3.2), обусловленная взаимодействием (интерференцией) падающей волны и отражённой от границы раздела фоторезист-подложка.

Если фоторезист нанесён на слой диэлектрика, это явление может быть более сложным, так как отражение волны излучения происходит на границе диэлектрик-подложка. Взаимодействуя, падающая и отражённая волны приводят к перераспределению интенсивности засветки в слое фоторезиста, что вызывает как бы послойное усиление или ослабление экспонирования. Причём, как уже отмечалось, эта картина юудет изменяться в зависимости от толщины и оптических характеристик слоя фоторезиста и диэлектрика.

Для получения воспроизводимых результатов при проекционной фотолитографии особенно важно, чтобы слои фоторезиста и диэлектрика были высокооднородными по толщине.

Рис.

3.2 Стоячая волна в слое фоторезиста:

1-слой

фоторезиста, 2-отражающая подложка,

3,4-падающая и отражённая волны актиничного

излучения, 5-распределение дозы излучения

по слою позитивного фоторезиста, 6-клин

проявления фоторезиста.

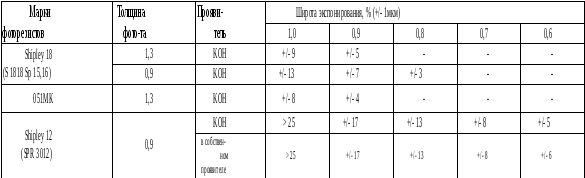

После проведения эксперемента и получения данных были составлены сводные таблицы результатов.Результаты по постэкспозиционной термообработке представлены в таблицах 3.1-3.3.

Из данных таблиц 3.1-3.3 можно сделать вывод:

- новый фоторезист SPR-3012 даёт хорошие показатели на воспроизведение минимального размера, как на собственном проявителе, так и на широкоиспользуемом KOH;

- хорошо просматривается влияние постэкспозиционной термообработки на получение минимального размера;

- лучшие результаты получены на температуре 110 °C и 10 минутах;

- коэффициент выхода годных на тестовых партиях составил 50 % и выше;

- установка ЭМ584АЭЛ воспроизводит 0,8-мкм топологическую норму при применении данного технологического приёма.

Таблица 3.1

Широта экспонирования на пластинах с разными марками и толщинами фоторезиста

Таблица 3.2

Широта экспонирования при различных температурах ПЭТ

Таблица 3.3

Широта экспонирования при различных временах ПЭТ