- •Введение

- •Глава 1 Современный уровень развития схем дозу в мире.

- •1.1 Экономические показатели рынка схем дозу

- •1.2. Основные тенденции развития

- •1.3 Разработка схем дозу следующих поколений

- •Глава 2 Оптические мультипликаторы в современном производстве дозу

- •2.1 Введение

- •2.2 Требования к современным мультипликаторам (переход к более короткой длине волны экспонирования)

- •2.3 Оснащение мультипликаторами производства современных дозу

- •2.4 Заключение

- •Глава 3 Специальная часть.

- •3.1. Постановка задачи на разработку технологии субмикронной фотолитографии

- •3.2 Этап 1. Аттестация установки пфл эм-584аэл

- •3.3 Выбор установки для проведения заключительного этапа данного эксперимента

- •3.4 Влияние пэт на воспроизводимость линейного размера

- •3.5 Заключение

2.2 Требования к современным мультипликаторам (переход к более короткой длине волны экспонирования)

В течении десяти последних лет в промышленной технологии формирования структур на кремниевой пластине использовались мультипликаторы с экспонирующим излучением G-линии ртутной лампы (длина волны излучения 436 нм). Однако по мере освоения изготовления схем с 0,5-мкм и менее топологическими нормами применение G-линии становится всё менее эффективным, что обусловливает необходимость экспонирования более коротковол-новым излучением. На переходном этапе предполагается исполь-зовать наряду с оборудованием предыдущего поколения мульти-пликаторы с экспонирующим излучением I-линии (длина волны 365 нм) до тех пор, пока с их помощью не будет освоено промыш-ленное производство схем с 0,5-мкм топологической нормой. После этого распространение получат эксимерные лазеры, дающие глубокое УФ-излучение. От использования систем на основе излучения G-линии, вероятно, откажутся тогда, когда глубина фокуса уменьшится до величины, при которой не будет обеспечиваться приемлемый уровень выхода годных. По оценкам, при производстве ДОЗУ ёмкостью 16М бит глубина фокуса указанных оптических систем составит примерно половину соответствующего значения при производстве ДОЗУ ёмкостью 1М бит (рис. 2.1). Это означает, что резервы увеличения разрешения объективов за счёт роста числовой апертуры с переходом к более коротковолновому излучению быстро исчерпываются.

Рис.

2.1 Соотношение

между

разрешением (R),

глубиной фокуса (DOF)

и числовой апертурой (NA)

объектива при различных длине волны

(l)

экспонирующего излучения (R=K1l/NA;

DOF=±0,5K2l/(NA)2

и

значениях технологических коэффициентов

K1=0,8,

K2=1,0

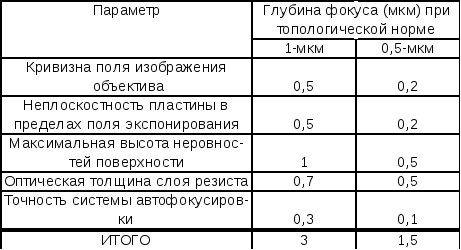

Анализ результатов расчётов (табл. 2.5) свидетельствует о том, что переход от 1- к 0,5-мкм технологии (от выпуска схем ёмкостью 1М бит к выпуску схем ёмкостью 16М бит) сопровождается уменьшением глубины фокуса в два раза, а следовательно, и значительным улучшением такой характеристики объектива, как кривизна поля изображения, и уменьшением неплоскостности пластины и локальной неровности её поверхности (обуславливаемой топографией кристалла). Следует, однако, учесть что в реальных условиях производства К2>1, а на значение глубины фокуса объектива накладываются и погрешности, возникающие при его изготовлении.

Таблица 2.5

Составляющие глубины фокуса при К2=1

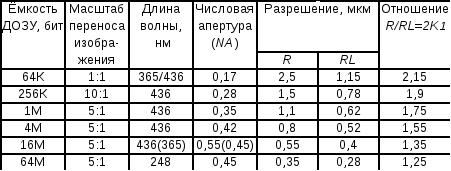

Благодаря применению мультипликаторов, экспонирующих излучением более коротковолновой I-линии, при той же числовой апертуре разрешение улучшается на ~20%. Однако это лишь не-значительно компенсирует ухудшение глубины фокуса (16%). Поэтому дальнейшее увеличение разрешения связывают с пере-ходом к значительно более короткой длине волны экспонирующего излучения (при использовании относительно высоких значений числовой апертуры объектива). Вместе с тем, немаловажную роль отводят повышению требований к факторам, определяющим зна-чение технологического коэффициента К1 и , в конечном счёте, разрешение в производственных условиях (технологический коэф-фициент К1 учитывает ухудшение разрешающей способности про-цесса формирования рисунка схемы в резисте вследствие разбро-са минимальных размеров элементов по полю экспонирования, обуславливаемого остаточными аберрациями оптической проекци-онной системы, кривизной и наклоном поля изображения, неравно-мерным распределением интенсивности экспонирующего излуче-ния осветительной системы; разброса параметров обработки рези-ста). Как видно из табл. 2.6, через пять поколений ДОЗУ (от схем ёмкостью 64К бит до схем ёмкостью 64М бит) отношение разреше-ния в производственных условиях (R=K1l/NA) к предельному раз-решению (RL=0,5l/NA), равное R/RL=2K1, уменьшается от значе-ния 2K1=2,15 (или K1=1,1) до 2K1=1,25 (или K1=0,63).

Таблица 2.6

Динамика систем экспонирования при переходе к новым поклениям ДОЗУ

Приведённые в табл. 2.8 значения K1 основаны на реально достигнутых в производстве величинах для схем ёмкостью от 64К до 4М бит и их экстраполяции на производство ДОЗУ следующих поколений; они указывают на необходимость уменьшения величи-ны K1 до 0,68-0,7 при освоении производства схем ДОЗУ ёмкостью 16М бит в ближайшие годы. Влияние снижения технологического коэффициента K1 на разрешение иллюстрируют данные рис. 2.2 и табл. 2.7, а на минимальный размер элемента - данные табл. 2.8.

Рис.

2.2 Зависимость разрешения и глубины

фокуса при различных значениях длины

волны экспонирования и технологического

коэффициента K1

Таблица 2.7

Расчётные значения разрешения в зависимости от технологического коэффициента К1

Таблица 2.8

Возможности снижения топологической нормы при различных значениях технологического коэффициента К1

* В скобках указаны значения числовой апертуры, достигну-тые в 1991 г.

Для снижения технологического коэффициента К1 опробова-но большое число различных систем резистов. В настоящее время в основном применяют однослойные резисты благодаря их отно-сительно низкой стоимости. Усовершенствование стандартной технологии за счёт использования высококонтрастных резистов, введения красителей, усиливающих поглощение экспонирующего излучения, антиотражающих слоёв под резистом и сухого проявле-ния отсрочило внедрение в практику сложных многослойных ре-зистовых систем. Предполагается, что, если при переходе к экспо-нирующим системам на основе глубокого УФ-излучения не удастся планаризировать поверхность кристалла, неизбежным станет при-менение силилирования плёнки резиста с экспонированием только верхней её части и последующим переносом структуры рисунка во всю резистовую систему.

Пока изготовители СБИС и поставщики мультипликаторов, имеющие более чем 10-летний опыт использования излучения G-линии и хорошо освоенную технологию однослойного резиста, не спешат переходить на оборудование нового поколения, о чём сви-детельствует, в частности, заказ на 100 мультипликаторов, экспо-нирующих излучением G-линии, полученный летом 1989 г. фирмой Canon от фирмы Texas Instruments. Немаловажным фактором является и то,что на полупроводниковых предприятиях на начало 1989 г. было установлено около 4 тыс. экспонирующих систем такого типа общей стоимостью 3-4 млрд. долл.