- •Часть1 Расчетно-конструкторская

- •Введение

- •Преимущества оборудования кластерного типа.

- •Установка нанесения слоя подзатворного диэлектрика.

- •Выбор и обоснование варианта компоновки разрабатываемой установки.

- •Назначение модуля пирогенного окисления и условия его эксплуатации.

- •Устройство и работа модуля.

- •Устройство и работа составных частей модуля. Функции системы управления модулем

- •Тепловой и электрический расчет нагревателя пирогенной горелки.

- •Основные формулы и соотношения и допущения.

- •Описание алгоритма программы.

- •Описание программной реализации алгоритма.

- •Требования к системе.

- •Процесс инсталляции программы.

- •Запуск программы.

- •Описание меню программы.

- •Работа программы.

- •Результаты работы программы.

- •*Мгиэт(ту) 1997г.*

Устройство и работа модуля.

В системе используется принцип групповой термообработки кремниевых пластин диаметром 100 мм (до 150мм, включительно) в рабочей тепловой зоне реакторов электропечи. Технологические процессы влажного окисления проводят при нормальном давлении в реакторе при проходе газа через газо-плотный реактор. Для формирования на поверхности кремниевых пластин тонких пленок двуокиси кремния применяют процессы пирогенного окисления, при которых парогазовая смесь образуется путем сжигания водорода в кислороде вне реактора в кварцевой колбе-горелке. Отработавшая парогазовая смесь удаляется из реактора через отводящие трубки и поступает в скруббер, где проходит влажную очистку и эвакуируется (с разбавлением окружающим воздухом) в вытяжку.

При соблюдении условий эксплуатации качество полученных окисных слоев кремния в значительной степени определяется чистотой технологических газов, равномерностью нагрева пластин, герметичностью системы газораспределения (включая цеховые магистрали) и реактора, поэтому необходимо использовать чистые технологические газы с финишной фильтрацией их перед вводом в реактор, обеспечивать достаточную герметичность газовой системы и реактора, осуществлять своевременную чистку реактора.

Для обеспечения минимальных разбросов электрофизических параметров обрабатываемых пластин необходимо осуществлять настройку равномерного температурного профиля по длине рабочей зоны реактора.

Разрабатываемый модуль принципиально состоит из следующих элементов:

Камера пирогенного окисления, в которой производится процесс обработки пластин;

Газовая система, обеспечивающая подачу технологических газов в рабочие узлы модуля;

Система управления , которая осуществляет автоматический контроль за технологическим процессом, позволяет системе осуществлять определенную программу операций обработки и реагировать на возникающие изменения и возможные сбои в системе;

Узел пирогенной горелки, обеспечивающий подачу паров воды с необходимой для данного процесса чистотой;

Системы загрузки-выгрузки, которая позволяет подавать пластины на обработку из ЦТК и передавать обработанные пластины через ЦТК на другие модули с необходимой герметичностью.

Конструктивно модуль состоит из :

каркаса ;

термического агрегата ;

блока силового электропитания ;

блока выгрузки ;

газовой системы ;

устройства нейтрализации ;

системы управления

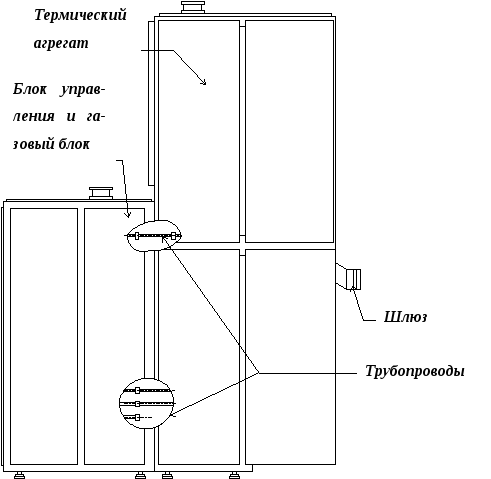

Все системы монтируются в общем конструктиве .См Рис. 3

Рис. 3 Общий вид модуля

Блок выгрузки содержит заслонки для стыковки с центральным перегрузочным постом при различных компоновках кластерной установки, механизм подъема садки, фланец уплотнения реактора. Внутренняя поверхность блока выгрузки выполняется из стали Х17Н13М2Т с химически полированной поверхностью .

В нижней части каркаса с торцевой части расположен силовой блок электропитания. Блок содержит трансформаторы, блок тиристоров с вентиляторами, датчиками наличия потока и датчиком пожара.

В блоке системы управления размещены необходимые контроллеры, другие управляющие блоки, блоки питания для управления газовой системой, системой регулирования температуры и управления загрузчиком реактора. Внутри каркаса, сзади блоков электропитания и управления размещается нейтрализатор.

К нейтрализатору, блоку газовому и к термической части установки, подводят канал вытяжной вентиляции.

Реактор системы выполнен цилиндрическим кварцевым, размещенным внутри спирального нагревательного элемента электропечи.

Устройство газораспределения имеет каналы подачи газов N2, O2, H2, HCl. Рабочие газы азот, кислород, водород, хлористый водород подаются на входы блоков подготовки газа БПГ.

Для процессов пирогенного окисления в устройстве газораспределения установлено устройство получения пара путем сжигания водорода в кислороде при температуре воспламенения водорода 800°С, обеспечиваемой нагревателем, установленным на входе в кварцевую колбу-горелку. Контроль за наличием водородного пламени в горелке осуществляется индикатором пламени.

Для защиты окружающего пространства от высокой температуры в колбе-горелке используется водоохлаждаемый цилиндрический экран, охватывающий стенки колбы-горелки.

Каждая газовая магистраль имеет регуляторы РРГ для регулирования расходов газов, клапаны и фильтры финишной очистки.

Принцип работы системы сводится к следующему. На приемный шлюз устанавливается контейнер с пластинами для обработки, а на выходной - контейнер для приема пластин По команде ЗАГРУЗКА, подаваемой МПСУ, при переходе установки к операции пирогенного окисления, производится перемещение пластин роботизированным транспортным устройством (РТУ) из центральной транспортной камеры (ЦТК) в носитель, находящийся в шлюзовой камере модуля и далее с регулируемой скоростью в реактор электропечи. По окончании загрузки носителя с пластинами в реактор обеспечивается подача парогазовой смеси и проведение технологического процесса. Весь процесс разбит на отдельные технологические интервалы. Информация о текущих значениях температуры в трех точках реактора ЗАГРУЗКА, ЦЕНТР, ГАЗ, а также в трех секциях нагревательного элемента, времени до конца интервала, расходов газов и т.д. в целом отображена на экране дисплея в обзорном режиме.

МПСУ обеспечивает проведение процесса по программе с плавным нагревом и охлаждением и высокой равномерностью нагрева, что достигается 3-х зонной системой непосредственного цифрового регулирования температуры рабочей зоны реактора. Предусмотрено проведение допускового контроля технологических параметров и переключение в режим продувки при аварийных ситуациях. Визуальный контроль прохождения команд на исполнительные органы системы осуществляется на панели сигнализации или на экране дисплея.

Регулируются следующие параметры:

температура в трех точках реактора и в трех секциях нагревательного элемента:

температура нагревателя газов в горелке;

расход технологических газов.

Контролируется давление (больше или меньше нормы) на линиях технологических газов, сжатого воздуха, сигналы положения рабочих органов системы, наличие вытяжной вентиляции в устройстве газораспределения и у входа в реактор в системе загрузочной, наличие протока охлаждающей воды в камерах нагревательных электропечи и горелки, перемещение носителя по длине пройденного пути, отсутствие пламени на рабочих интервалах пирогенного окисления, отсутствие утечки водорода. По окончании технологического процесса система возвращается в исходное положение, закрывается заслонкой вход реактора и после этого лодочки с обработанными пластинами подаются в шлюзовое устройство для дальнейшей транспортировки пластин через ЦТК.