- •Часть1 Расчетно-конструкторская

- •Введение

- •Преимущества оборудования кластерного типа.

- •Установка нанесения слоя подзатворного диэлектрика.

- •Выбор и обоснование варианта компоновки разрабатываемой установки.

- •Назначение модуля пирогенного окисления и условия его эксплуатации.

- •Устройство и работа модуля.

- •Устройство и работа составных частей модуля. Функции системы управления модулем

- •Тепловой и электрический расчет нагревателя пирогенной горелки.

- •Основные формулы и соотношения и допущения.

- •Описание алгоритма программы.

- •Описание программной реализации алгоритма.

- •Требования к системе.

- •Процесс инсталляции программы.

- •Запуск программы.

- •Описание меню программы.

- •Работа программы.

- •Результаты работы программы.

- •*Мгиэт(ту) 1997г.*

Установка нанесения слоя подзатворного диэлектрика.

Данная установка, в основу которой положена кластерная концепция, представляет собой многокамерную конструкцию в составе четырех технологических модулей: пирогенного окисления, двух модулей осаждения поликремния, и модуля осаждения Si3N4 соответственно, центральной вакуумной транспортной камеры (ЦТК), в которой размещается робототехническое устройство (робототехническая рука) - РТУ - для перемещения пластин от одного ТМ к другому, что обеспечивает реализацию различных дискретных технологических операций в едином вакуумном цикле и контролируемой среде.

Выбор и обоснование варианта компоновки разрабатываемой установки.

МКУ ИТО представляет собой многокамерную установку с автономными независимыми технологическими модулями, обеспечивающими реализацию различных дискретных технологических операций в едином вакуумном цикле или в контролируемой среде.

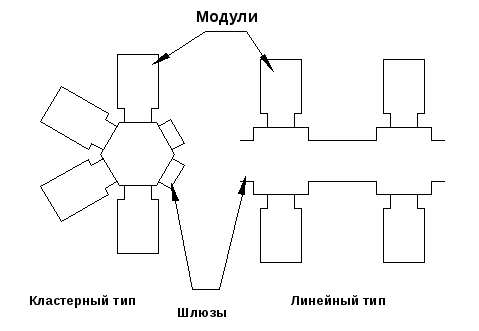

МКУ ИТО могут быть выполнены в виде установки с размещением ТМ по кругу или в линию, как показано на рисунках Рис. 1:

Рис. 1

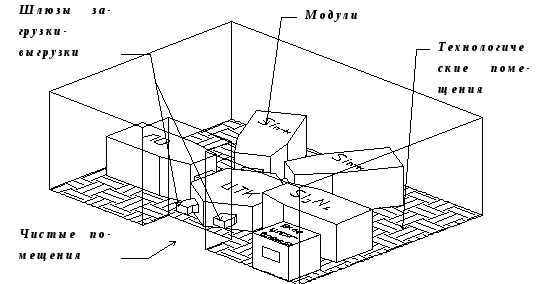

Разрабатываемая установка выполнена с использованием “ кластерной концепции “, т.е. с размещением ТМ по кругу. “ Кластерная концепция “ подразумевает наличие центральной транспортной вакуумной камеры ЦТК, к которой по ее окружности, как гроздья (cluster) к стволу, крепятся независимые технологические модули. В ЦТК размещается робототехническое устройство (рука) -- РТУ для перемещения от одного ТМ к другому. Хотя нельзя определить явное преимущество размещения ТМ “ по кругу “ от размещения “ в линию “, размещение ТМ “ по кругу “ наиболее часто используется в производстве УБИС. При размещении “ в линию “ площадь занимаемая оборудованием может быть меньше, чем при размещении “ по кругу “, но при этом возникает необходимость усложнять РТУ или применять конвейер, который может быть источником загрязняющих частиц. Наглядно общий вид установки изображен наРис. 2

Рис. 2 Общий вид установки

Назначение модуля пирогенного окисления и условия его эксплуатации.

Система входит в состав кластерной установки и предназначена для групповой газо-термической обработки кремниевых пластин диаметром до 150 мм на процессах пирогенного окисления при производстве изделий электронной промышленности.

Система изготовлена в климатическом исполнении УХЛ категории 4.1 по ГОСТ 15150.

Система может эксплуатироваться в чистых помещениях, отвечающих требованиям пожаровзрывобезопасности помещений, с допустимой концентрацией аэрозолей для производственных помещений 350 частиц/л при размере частиц до 0,5 мкм, для рабочей зоны не

более 3,5 частиц/л при размере частиц до 0,5 мкм.

Наличие агрессивных газов и паров кислот в помещении недопустимо.

Питание системы осуществляется от трехфазной четырехпроводной с нулевым проводом сети переменного тока напряжением 380/220В + 10%, частоты 50 Гц + 2,5%, мощностью не менее 30 кВт. Нормы качества электрической энергии по ГОСТ 13109.

Система обеспечивает работу при подаче технологических газов, объемные расходы которых приведены в Табл. 1

Табл. 1

|

Название и химическая формула рабочего газа |

Давление (избыточное) на входе в газовую систему, Па |

Объемный расход, (л/ч) |

|

Азот N2 |

(1-1,5)*105 |

6000 |

|

Кислород О2 |

(0,6-1)*105 |

1100 |

|

Водород H2 |

(0,6-1)*105 |

720 |

|

Хлористый водород HCl |

(0,4-0,6)*105 |

36 |

Чистота рабочих газов устанавливается стандартами предприятий в соответствии с требованиями технологического процесса.

Магистрали подачи газов H2, HCl должны быть снабжены системой подачи продувочного азота, а магистраль H2- пламегасителем.

Система обеспечивает работу при подаче воды температурой от 15 до 25 °С давлением на входе от 3,0 до 4,0 кГ/см2и расходом 3,6 м3/ч;

Вода должна соответствовать следующим требованиям:

реакция слабокислая (рН= 7,2-8,5);

жесткость общая мг-экв/л , не более 5;

щелочность общая, мг-экв/л , не более 2,5;

общее солесодержание или сухой остаток, мг/л , не более 800;

концентрация взвешенных частиц, размером до 0,05 мм, мг/л, не более 20;

содержание взвешенных частиц размером более 0,05 мм не допускается;

Перед входом каждой водяной магистрали должны быть установлены вентили, манометры и фильтры для улавливания твердых частиц.

Система обеспечивает работу при подаче сжатого воздуха давлением от 4,0 до 5,0 кГ/см2;