- •Часть1 Расчетно-конструкторская

- •Введение

- •Преимущества оборудования кластерного типа.

- •Установка нанесения слоя подзатворного диэлектрика.

- •Выбор и обоснование варианта компоновки разрабатываемой установки.

- •Назначение модуля пирогенного окисления и условия его эксплуатации.

- •Устройство и работа модуля.

- •Устройство и работа составных частей модуля. Функции системы управления модулем

- •Тепловой и электрический расчет нагревателя пирогенной горелки.

- •Основные формулы и соотношения и допущения.

- •Описание алгоритма программы.

- •Описание программной реализации алгоритма.

- •Требования к системе.

- •Процесс инсталляции программы.

- •Запуск программы.

- •Описание меню программы.

- •Работа программы.

- •Результаты работы программы.

- •*Мгиэт(ту) 1997г.*

Устройство и работа составных частей модуля. Функции системы управления модулем

Системы управления МКУ ИТО подчиняются принципу модульности, т.е.:

каждый модуль имеет собственную систему управления и собственный “ интеллект “;

каждый модуль имеет собственное программное обеспечение и пакеты тщательно верифицированных программ;

каждый модуль имеет программное обеспечение эксплуатации;

система управления каждого модуля имеет выход на ЭВМ высшего уровня;

Задачами системы управления технологического модуля являются:

прецизионное управление параметрами технологического процесса (давлением, расходом газа, температурой в реакторе, мощностью нагревателя, скоростью осаждения и т.д.) в реальном масштабе времени;

диагностика оборудования и процессов (определение готовности к эксплуатации, причин отказов и т.д.);

информирование оператора о статусе установки (параметры установки, размещение пластин и т.д.) в реальном масштабе времени;

обработка и мониторинг технологической информации;

выдача необходимой информации на высший уровень;

диалог установки с оператором с помощью видеодисплея и клавиатуры для ввода данных.

Электропечь содержит камеру нагревательную, три силовых трансформатора, блок управления, блок тиристоров, устройство индикации, реле расхода жидкости, реле РП-21, пускатель магнитный, шесть преобразователей измерительных температуры автоматических для термопреобразователей ПИ.ТРА-300/1600-004.

К трем преобразователям ПИ.ТРА каждого канала подключаются преобразователи термоэлектрические, установленные в зонах ЗАГРУЗКА, ЦЕНТР, ГАЗ нагреватели камеры нагревательной. Три других преобразователя ПИ.ТРА каждого канала предназначены для подключения преобразователей термоэлектрических, установленных в зонах реактора.

Канал электропечи работает следующим образом:

Силовое питание камеры нагревательной осуществляется от вторичных обмоток силовых трансформаторов, первичные обмотки которых через контакты пускателя магнитного подключены к трехфазной

четырехпроводной с нулевым проводом сети переменного тока напряжением 380/220 В. При нажатии кнопки переключателя НАГРЕВ ВКЛ на панели управления, реле блока управления срабатывает и самоблокируется. При этом контакты блока управления замыкаются, и образуется цепь питания обмотки пускателя магнитного электропечи. Пускатель срабатывает и самоблокируется. Напряжение питания подается на первичные обмотки силовых трансформаторов и на контакты разъемов блока управления с целью дальнейшего использования в системе управления.

Для отключения силового питания должна быть разорвана цепь, питающая обмотку пускателя магнитного. Данная цепь разрывается при размыкании контактов реле электропечи или при размыкании контактов любого из реле блока управления. Реле отпускает при нажатии кнопки переключателя НАГРЕВ ВЫКЛ на панели управления Контакты реле блока управления размыкаются при их срабатывании. Обмотки реле блока управления подключены к выходам АВАРИЯ преобразователей ПИ.ТРА нагревателя. При превышении выходными сигналами преобразователей ПИ.ТРА величин, установленных их потенциометрами ПОРОГ, или при обрыве подключенных к их входам преобразователей термоэлектрических на выходах АВАРИЯ преобразователей ПИ.ТРА формируется сигнал низкого уровня. При этом контакты реле электропечи размыкаются при его срабатывании. Реле также срабатывает при отжатии кнопки переключателя ВЫКЛ-ВКЛ устройства индикации электро-

печи. При этом на устройстве индикации выключается светоиндикатор ~220В. Таким образом силовое питание камеры нагревательной электропечи отключается при нажатии кнопки переключателя НАГРЕВ ВЫКЛ на панели управления, при отжатии кнопки переключателя ВЫКЛ-ВКЛ устройства индикации или при превышении выходными сигналами ПИ.ТРА нагревателя заданных значений, т.е. при перегреве зон нагревателя выше допустимого предела. Кроме функции отключения силового питания, реле электропечи выполняет функцию отключения питания, преобразователей ПИ.ТРА и блока тиристоров, что позволяет осуществить демонтаж последних для ремонта или техобслуживания, не отключая питания по другим каналам.

Регулирование температуры на нагревателе камеры нагревательной электропечи осуществляется с помощью системы управления на базе блока ОРИОН-4. Сигналы с выходов преобразователей ПИ.ТРА, пропорциональные значениям температуры на нагревателе, поступают на входы блока ОРИОН-4 через разъем жгута электропечи. С этого же разъема подаются на входы блока выходные сигналы преобразователей ПИ.ТРА реактора, пропорциональные значениям температуры в реакторе. Блок ОРИОН-4 преобразует сигналы ПИ.ТРА в значения температуры в °С, сравнивает их с заданными и, в соответствии с пропорциональноинтегрально-дифференциальным законом регулирования, вырабатывает задающее воздействие на электропечь в виде импульсных сигналов на выходе модуля. Импульсные сигналы с выходов поступают на блок управления, в котором усиливаются с помощью модуля усиления и с выходного разъема последнего подаются на блок тиристоров. Блок тиристоров содержит 3 пары тиристоров, включенных встречно-параллельно. В момент прихода импульсов тиристоры в блоке тиристоров открываются, подключая вторичные обмотки силовых трансформаторов к соответствующей секции нагревателя.

Параллельно секциям нагревателя включены встречно-параллельно светоиндикаторы устройства индикации При подаче на секцию нагревателя положительной полуволны напряжения питания загорается один из светоиндикаторов, при подаче отрицательной полуволны - другой. Отсутствие свечения одного из светоиндикаторов свидетельствует о том, что один из двух включенных встречно-параллельно тиристоров не открывается.

В системе реализован фазоимпульсный принцип управления тиристорами, при котором время нахождения тиристоров во включенном состоянии в каждый полупериод напряжения питания определяется значением фазового угла между импульсами управления и импульсами синхронизации, совпадающими с моментами перехода напряжения питания через ноль. Для формирования импульсов синхронизации с электропечи на блок ОРИОН-4 подаются переменные напряжения с выходов трансформатора блока управления Эти напряжения синфазны с напряжениями, снимаемыми со вторичных обмоток силовых трансформаторов

В системе предусмотрена возможность ограничения мощности, рассеиваемой на нагревателе. Для этого импульсы, открывающие тиристоры, подаются не в каждом периоде напряжения питания, а в N периодах из каждых следующих друг за другом 16 периодов напряжения питания. Число N от 1 до 15 соответствует номеру уровня предельной мощности, программируемому в системе управления. При N=0 ограничения мощности не происходит.

В системе предусмотрена возможность коррекции мощности, рассеиваемой на нагревателе, при изменении напряжения питания. Коррекция осуществляется за счет реализации в системе управления обратно пропорциональной зависимости заданного времени включения тиристоров от квадрата напряжения питания.

Постоянные напряжения, пропорциональные значениям переменного напряжения питания, поступают для осуществления коррекции на входы блока ОРИОН-4 с выходов модуля усиления блока управления. Каскады, формирующие эти напряжения, образуются последовательно соединенным выпрямителем и фильтром низкой частоты. На входы каскадов подаются переменные напряжения со вторичных обмоток трансформатора блока управления.

В электропечи формируются следующие дискретные сигналы, подаваемые на входы системы управления

перегрев зоны ЗАГРУЗКА нагревателя;

перегрев зоны ЦЕНТР нагревателя;

перегрев зоны ГАЗ нагревателя;

нет воды в камере;

нет питания нагревателя;

есть питание 24В.

При отсутствии протока воды через камеру нагревательную размыкаются контакты реле расхода жидкости в электропечи. При этом снимается сигнал высокого уровня с разъема блока управления. Реле блока управления отпускает. Контакты реле замыкаются и формируется сигнал "Нет воды в камере".

Сигнал "Нет питания нагревателя" образуется при замыкании контактов пускателя магнитного.

Автоматическое управление системой осуществляется с помощью трехканальной системы управления на базе блока ОРИОН-4.

Каждый канал системы управления обменивается с составными частями системы аналоговыми и дискретными сигналами. Некоторые выходные дискретные сигналы по каждому каналу подаются на соответствующую панель сигнализации, включающую три поля (ТРЕВОГА, ПРОЦЕСС, СОСТОЯНИЕ) светоиндикаторов.

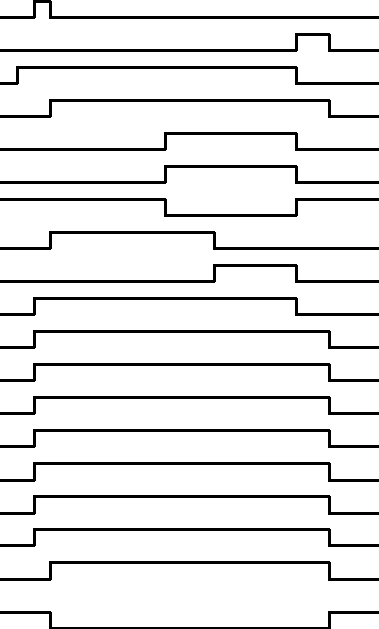

Для обеспечения безопасности работы при проведении процессов пирогенного окисления система управления должна быть запрограммирована в соответствии с циклограммой, приведенной на Рис. 4 Циклограмма пирогенного окисления.Нагреватель горелки должен включаться не менее, чем за 20 минут до интервала (n), что необходимо для достижения в зоне поджига водородной горелки значения температуры, превышающего 800°С (контролируется по аналоговому входу 14). На интервале (n+4) проводится собственно процесс пирогенного окисления и его длительность должна выбираться для обеспечения необходимой толщины окисла.

Рис. 4 Циклограмма пирогенного окисления

Интервал n-1 n n+1 n+2 n+3 n+4 n+5 n+6

Длительность интервала 20сек (2-3)мин 50сек 1-5мин 20сек

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

Где:

Команда закрытия РРГ О2%

Команда закрытия РРГ N2

Команда включения питания нагревателя

Команда включения клапана О2%

Команда включения клапана H2

Команда закрытия НО клапана N2прH2

Включение контура регулирования N2прH2

Контроль аналогового сигнала температуры газа в горелке

Контроль дискретного сигнала нет пламени

Контроль дискретного сигнала О2%max

Контроль дискретных сигналов:

нет воды

давление N2ниже нормы

давление О2ниже нормы

давление H2ниже нормы

давление N2выше нормы

давление О2выше нормы

давление H2выше нормы

Включение контура регулирования О2%

Команда включения клапана N2р

Для обеспечения нормального поджига водорода в горелке задания по контуру регулирования N2прH2на интервалах n,(n+1), (n+5) должно быть 90 л/ч, задание по контуру регулирования O2% на интервалах (n+1), (n+2), (n+5) должно быть (420-450) л/ч, задержка контроля на интервале (n+1) 40 c, задание по контуру регулирования H2на интервале (n+3) должно быть 90 л/ч.

Для перехода к рабочим расходам газов H2и O2% необходимых для процесса пирогенного окисления, на интервале (n+3) должно быть запрограммировано линейное изменение задания для контуров регулирования H2и O2%, причем рабочие значения расходов газов и длительность интервала (n+3) должны соотноситься таким образом, чтобы скорость изменения расхода газа не превышала 300 л/ч в минуту по каждому каналу.

На интервалах (n+2), (n+3) необходимо предусмотреть допусковый контроль по контуру H2, на интервалах n+1, n+2 по контуру расхода O2% и температуре газа, на интервале n+1 по температуре в трех точках реактора электропечи с переходом на другой интервал по аварии. При этом нижнее и верхнее значение по расходу H2должно быть на интервале n+2 10 л/ч и 150 л/ч соответственно (с задержкой контроля 20с), на интервале n+3 60 л/ч и (Qраб+40) л/ч, где Qраб - расход H2для режима пирогенного окисления, нижнее и верхнее значение по расходу О2% должно быть 380 л/ч и (Qраб+40) л/ч, где Qраб- расход О2% для режима пирогенного окисления.

Интервал, на который должна перейти программа при выходе контролируемого параметра за допустимые значения, должен быть запрограммирован аналогично n+1 или n-1.

Контроль дискретного сигнала "Нет пламени" на интервалах n+3, n+4 и дискретных сигналов "Нет воды", "Давление H2ниже нормы" и "Давление О2 ниже нормы" на интервалах n+3, n+4, n+5 необходимо осуществлять на возникновение аварийной ситуации с переходом на другой интервал аварии. Этот интервал должен быть запрограммирован аналогично интервалу n+1 (с выключением или без выключения команды подачи питания на нагреватель горелки) или интервалу n+1.

Рекомендуется при проведении пирогенного окисления программирование тревожных ситуаций (т.е. с включением звуковой и световой сигнализации ТРЕВОГА, но без перехода на аварийный интервал) по аналоговым входам:

по температуре в трех зонах реактора электропечи на интервалах n+1 и n+5 с допуском +20°С;

по расходу O2% на интервалах n+1 и n+4 c допуском +10 л/ч и на интервале n+3 c допуском +40 л/ч при задержке контроля на интервале n+4 40 с;

по расходу H2% на интервале n+4 допуском +20 л/ч с задержкой контроля 40 с, а на интервале n+3 c допуском +40 л/ч;

по наличию продувки N2прH2на интервале n+1 допуском +20 л/ч;

по дискретным входам:

по сигналам включения всех электроклапнов в газовых магистралях;

по сигналу наличия питания нагревателя на интервале n-1, n+1, n+2;

по сигналу наличия воды для охлаждения горелки на интервалах от n до n+5;

по сигналам от реле давления всех газовых магистралей, сигналам электропечи и системы загрузочной бесконтактной на интервалах от n до n+5.

Переход с интервала (n+2) - Поджиг - на интервал горение организовано условным переходом по исчезновению сигнала "Нет пламени" после окончания времени интервала (n+2). Если этот сигнал не исчез, то повторение циклов (n+1), (n+2) зацикливается.

Если прошло три таких цикла, а сигнал "Нет пламени" не исчез - рекомендуется организовать переход на аварийный интервал для выяснения причин нарушения процесса.

Применяемые названия интервалов:

n - ПУСК;

n+1 - ПОДГОТОВКА;

n+2 - ПОДЖИГ;

n+3 - ГОРЕНИЕ;

n+4 - ПИРОГЕННОЕ ОКИСЛЕНИЕ;

n+5 - ПРОДУВКА.

Контроль дискретного сигнала "Утечка H2" может осуществляться на наличие аварийной ситуации с переходом на другой интервал по аварии с включением тревожной звуковой сигнализации.

Имеется также отдельная тестовая программа контрольного поджига водородного пламени без загрузки пластин перед началом технологического процесса.

Для подачи газов, нужных для проведения техпроцесса, запрограммировано включение дискретных выходов, управляющих включением-выключением соответствующих клапанов устройства газораспределения, и задать необходимые расходы газа по нужным контурам. На интервале подачи газов запрограммировано использование соответствующих контуров.

Для организации управления температурой в электропечи необходимо запрограммировать задания по соответствующим контурам. Контуры регулирования температуры рекомендуется использовать на всех интервалах техпроцесса.

Скруббер предназначен для улавливания и нейтрализации разбавления HCl и пылевидных продуктов реакции. Скруббер представляет собой металлический корпус с двумя крышками, внутри которого расположены увлажнитель и держатель с кольцами Рашига, орошаемые сверху водой. Вода поступает через трубопровод и реле расхода жидкости, которое контролирует наличие расхода воды в скруббере. Для очистки внутренней поверхности скруббера от твердых осадков необходимо снять его верхнюю крышку, снять увлажнитель и извлечь держатель с кольцами Рашига.

Так как при неправильной работе системы может возникнуть возможность взрыва пирогенной горелки и пожара, особое внимание при конструировании установки уделено обеспечению безопасности ее работы. Кроме программных блокировок решение этих задач обеспечивается наличием:

блокирующих датчиков отсутствия пламени в водородной горелке

аппаратных блокировок в системе управления по температуре поджига водорода, по соотношению заданных и фактических расходов газов водорода и кислорода;

блокирующих датчиков утечки водорода, прекращения подачи воды в защитный корпус водородной горелки, а также падения давления в магистралях сжатого воздуха, азота, водорода, кислорода, хлористого водорода;

блокирующих датчиков отсутствия вытяжки из шкафа загрузки и устройства газораспределения.