Химсопрмат

.pdf

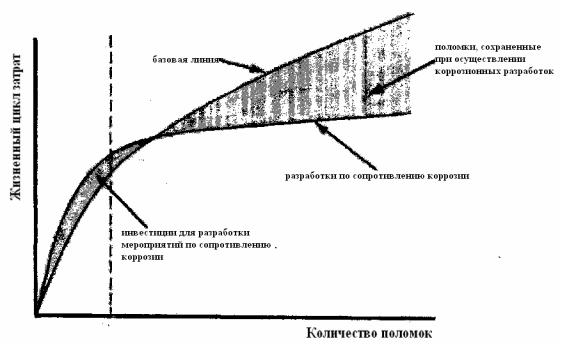

Рис. 8.2. Зависимость полных затрат от количества поломок

Оборудование и трубопроводы нефтеперерабатывающих произ-

водств эксплуатируются в условиях воздействия на металл водорода,

сероводорода, свободной серы, тиолов, хлоридов, хлороводорода,

влаги, карбоновых и политионовых кислот и т. п., причем в широком интервале температур и давлений [54]. Концентрации этих соедине-

ний, определяющих коррозионную агрессивность технологических сред, связаны с интенсивностью протекания процессов гидрогенолиза и термодеструкции компонентов углеводородного сырья.

Скорость коррозии металлических конструкционных материалов в технологических средах многих нефтеперерабатывающих процес-

сов достаточно высока с точки зрения промышленной безопасности эксплуатируемых объектов, в связи с чем осуществляется постоян-

ный контроль технического состояния оборудования. Определенные сложности могут возникать также вследствие вторичных проявлений коррозии. Под этим имеется в виду образование во внутренних по-

лостях оборудования и трубопроводов отложений, состоящих из про-

дуктов коррозии металла оборудования. Такие отложения образовы-

ваются, например, на катализаторах в процессах гидроочистки и ри-

376