Химсопрмат

.pdfНаиболее распространен метод изготовления емкостного обору-

дования в виде оболочек вращения из стеклопластиков намоткой на специальных установках стеклонитей (жгута, ровницы) по различным направлениям – в виде решетки, по меридианам и кольцам, в виде спирально перекрещивающихся слоев и т.д. [23, 33].

Установка для намотки включает барабан и подвижную головку,

которая служит для раскладки стеклонитей по длине оправки. Стек-

ловолокно подается с бобин и наматывается на оправку в виде ленты определенной ширины с определенным рисунком раскладки. При формовании изделия смолу можно наносить в процессе прохождения нити через ванну со связующим. Содержание связующего в готовом изделии регулируется натяжением нити в процессе намотки [20, 22].

Наличие в стеклопластике армирующего наполнителя приводит к возрастанию гетерогенности материала и его повышенной проницае-

мости. В связи с этим в промышленности нашли применение бипла-

стмассы, которые сочетают высокую химическую стойкость и низ-

кую проницаемость пластмасс с высокой прочность стеклопластиков.

Известны следующие способы производства изделий из комби-

нированных материалов [22, 23]:

1. Изготовление изделий из конструкционной пластмассы (вини-

пласт, пентапласт) с последующим усилением стекложгутом на свя-

зующем холодного отверждения.

2. Изготовление изделий из листового или рулонного полуфабри-

ката, представляющего собой стекловолокнистый материал с нака-

танным слоем термопласта с последующим усилением стеклопласти-

ком на связующем холодного отверждения.

3. Изготовление изделий из стеклопластика любым способом с последующей защитой внутренней поверхности термопластом с по-

мощью клея.

Все эти способы обеспечивают благоприятное сочетание свойств комбинированного материала.

309

6.7. Технология нанесения защитных покрытий из лакокрасочных материалов

Лакокрасочные антикоррозионные покрытия получаются на защищаемой поверхности в результате высыхания или отвердевания нанесенных жидких лакокрасочных материалов.

Качество антикоррозионных лакокрасочных покрытий, а следовательно, и срок службы зависят от тщательности подготовки поверхности под покраску, правильного выбора самого материала и точного соблюдения технологии нанесения. Выбор окрасочных составов, количества слоев и последовательности нанесения определяются нормативными документами, проектами и рекомендациями производителей. Структура покрытия в зависимости от конкретных условий эксплуатации защищаемого объекта может меняться, но чаще всего лакокрасочное покрытие состоит из грунтовки, шпатлевки и покровных слоев.

Грунтовочные составы обеспечивают лучшую адгезию и повышают защитные свойства покрытия. В зависимости от характера защищаемой поверхности меняется состав грунта. Шпатлевочные составы предназначаются для выравнивания (при необходимости) загрунтованной поверхности. Шпатлевка значительно улучшает внешний вид покрытия, но в то же время снижает его механическую прочность и защитные свойства. Покрытия, эксплуатирующиеся в жестких условиях воздействия агрессивных сред, наносятся без шпатлевки. Покровные составы являются наиболее важной частью покрытия и обеспечивают его стойкость и непроницаемость агрессивной среды к конструкционному материалу в эксплуатационных условиях [23].

Работы по нанесению защитных покрытий начинаются с подготовки поверхности, которая заключается в очистке от ржавчины, окалины, пыли, остатков старых покрытий и жировых загрязнений. В зависимости от характера загрязнения поверхности оборудования и его габаритов очистка может проводиться вручную, механизированными механическими способами или с помощью химических реагентов.

310

Следует учитывать, что надежное покрытие можно получить только при безукоризненной подготовке поверхности. Особое внимание следует обращать на подготовку поверхности в зоне сварных швов, так как чаще всего именно здесь защитные покрытия разрушаются.

Ручная очистка производится скребками, щетками и шаберами.

Для механической очистки от ржавчины могут применяться инструменты с электроили пневмоприводом. Механизация очистки может также осуществляться путем применения пескоструйной или дробе-

струйной обработки поверхности. В качестве абразивного материала используются кварцевый песок или металлическая дробь, которые выбрасываются с большой скоростью из сопла аппарата и разрушают обрабатываемую поверхность на глубину в несколько микрометров.

После ручной или механической очистки металла необходимо удалить оставшуюся пыль волосяными щетками с последующей об-

дувкой сжатым воздухом и протереть поверхность чистой ветошью, смоченной растворителем. Путем осмотра проводится проверка каче-

ства подготовки поверхности. Затем очищенная поверхность должна быть немедленно загрунтована во избежание появления ржавчины.

Нанесение лакокрасочных материалов может осуществляться воздушным и безвоздушным распылением, распылением в электрическом поле высокого напряжения, напылением порошковых поли-

мерных материалов с одновременной или последующей термообра-

боткой, окунанием (обливанием), кистью и ручными валиками и др. Наиболее широкое распространение имеет способ окрашивания воздушным распылением, который заключается в том, что лакокрасочный материал диспергируется сжатым воздухом на мельчайшие частицы и равномерным слоем наносится на окрашиваемую поверх-

ность [23]. При этом основная масса полидисперсных частиц осаждается на поверхности, а некоторая часть не достигает поверхности и образует туман.

Основным преимуществом данного метода является универсальность применения и необходимость лишь источника воздуха и систе-

311

мы вытяжной вентиляции. К недостаткам следует отнести большие потери лакокрасочного материала и значительный расход растворителей для разведения лакокрасочных материалов до рабочей вязкости.

Одним из наиболее прогрессивных методов нанесения лакокрасочных материалов является безвоздушное распыление [23, 33]. Сущность метода заключается в том, что распыление происходит под действием высокого гидравлического давления, создаваемого насосом во внутренней полости распыляющего устройства и вытесняющего лакокрасочный материал через отверстие сопла. Данный метод позволяет экономить до 20% лакокрасочных материалов за счет снижения потерь на туманообразование.

При окрашивании распылением в электрическом поле высокого напряжения частицы краски, попадая в него, приобретают электрический заряд и под действием электростатических сил оседают на окрашиваемой поверхности. Этот способ позволяет на 30-70% снизить расход лакокрасочных материалов по сравнению с пневматическим распылением, однако требует применения сложного оборудования и не позволяет добиться полного прокрашивания изделий сложной конфигурации.

Порошковые полимерные материалы позволяют получать покрытия с повышенной стойкостью к воздействию агрессивных сред. Они могут наноситься на защищаемые поверхности газопламенным методом, в псевдоожиженном слое, в электростатическом поле и плазменным методом. При использовании порошковых полимеров исключается применение органических растворителей и расширяется ассортимент применяемых материалов.

Способ окрашивания окунанием и обливанием отличается простотой, но имеет недостаток, заключающийся в образовании натеков и неравномерности покрытия.

При выполнении небольших объемов работ наряду с механизированными способами может использоваться и окраска кистями различной формы и малярными валиками.

312

Глава7 МЕТОДЫ ЗАЩИТЫ

ОБОРУДОВАНИЯОТКОРРОЗИИ

Для торможения коррозионного процесса требуется повлиять либо на образование иона металла, либо на свойства коррозионной среды. Наиболее эффективными являются методы, основанные на изменении свойств защищаемого металла. Однако с экономической точки зрения нередко предпочтительнее изменить свойства коррозионной среды или же применить комбинированные способы защиты. Можно выделить пять основных направлений борьбы с коррозией [1, 14, 16, 24]:

1.Обработка коррозионной среды, имеющая целью затормозить скорость катодной, анодной или общих реакций. Сущность метода сводится или к удалению веществ, ускоряющих коррозию, или к введению веществ, замедляющих ее (ингибаторы).

2.Электрохимическая защита, имеющая целью заставить анодные реакции протекать на специальных дополнительных электродах (катодная, анодная или протекторная защиты).

3.Защитные покрытия – как металлические, так и неметалличе-

ские.

4.Легирование металла либо замена его другим, более коррози- онно-стойким.

5.Методы рационального конструирования.

Первое направление – снижение эффективности катодного или анодного процесса. Это может быть реализовано несколькими способами. К их числу относятся мероприятия, замедляющие катодный процесс, для этого необходимо уменьшить площади макрокатодов, например, путем закалки углеродистых сталей или улучшения химической чистоты применяемых материалов; повышением перенапряжения катодного процесса, например, путем легирования сталей мышьяком, сурьмой или висмутом. Эффективность анодного процес-

313

са можно понизить введением в применяемый материал легирующих добавок, повышающих термодинамическую устойчивость анодной фазы: легированием сталей никелем, никеля – медью, меди – золотом. Возможно также дополнительное легирование сплавов элементами, способствующими пассивированию анодной фазы: легирование сталей хромом, кремнием или алюминием, никеля – хромом. На снижение эффективности анодного процесса положительно влияет введение в хромистые и хромоникелевые стали стабилизирующих добавок, таких как титан, ниобий, ванадий, тантал и т. п. Наконец, снижения эффективности анодного процесса можно добиться уменьшением площади анодной фазы на поверхности материала путем проведения термической обработки, снижающей внутренние напряжения в материалах, и легированием сталей и сплавов элементами, препятствующими образованию зернограничных сегрегаций примесных атомов, например, легированием сталей такими элементами, как вольфрам и молибден.

Эта же группа методов борьбы с коррозией предусматривает модифицирование агрессивной внешней среды путем введения в нее ингибирующих добавок, снижающих ее агрессивность.

Второе направление предусматривает электрохимическую защиту, т. е. наведение в материале защищаемого изделия токов, препятствующих протеканию катодных или анодных процессов.

Третье направление подразумевает использование для борьбы с коррозией защитных покрытий. Основное назначение защитного покрытия, с одной стороны, состоит в создании барьерного слоя, препятствующего прониканию агрессивной среды к поверхности материала, с другой – в ограничении или предотвращении образования новой фазы (продуктов коррозии) на поверхности раздела «материал

– покрытие», т. е. защитные покрытия должны обладать высокой химической устойчивостью, слабой проницаемостью для жидкостей и газов, хорошей адгезией к металлу или неметаллическому материалу, высокой стабильностью структуры и относительно высокой механической прочностью и долговечностью.

314

Для повышения эффективности защиты изделия, работающего в агрессивных средах, часто последовательно наносится несколько раз-

нотипных покрытий, например цинковое покрытие с последующим фосфатированием или нанесением нескольких слоев лакокрасочного материала.

Четвертое и пятое направления методов реализуются на стадии формирования технических условий на изготовление устройства и его конструирования, на стадии металлургического производства применяемого при его изготовлении материала стали или сплава пу-

тем введения в них соответствующих легирующих добавок. При раз-

работке изделий, работающих в агрессивных коррозионных средах,

должны применяться такие конструктивные решения, которые не до-

пустят образования в изделии застойных зон, узких щелей. При кон-

струировании корпусных изделий должны быть предусмотрены вен-

тиляционные отверстия и т. п.

7.1.Изменение состава среды

Впромышленных условиях эксплуатации в ряде случаев уменьшение потерь от коррозии может быть достигнуто при помощи изменения состава агрессивной среды. Для этого используют два приема:

1)удаление из агрессивной среды веществ, вызывающих коррозию металлов;

2)введение в агрессивную среду специальных веществ, которые

вызывают значительное снижение скорости коррозионного процесса.

Такие вещества называются замедлителями, или ингибиторами, кор-

розии.

7.1.1. Снижение агрессивности среды

Значительное изменение состава коррозионной среды может быть достигнуто одним из перечисленных способов [24]:

315

удаление кислорода при помощи деаэрации раствора, насыще-

ния его азотом или добавления в него поглотителей кислорода;

удаление кислот путем нейтрализации раствора гашеной изве-

стью или едким натром;

удаление солей из воды, идущей на питание паровых котлов,

путем обработки ее ионообменными смолами;

вакуумирование.

Присутствие в среде, в которой пассивируются металлы, кисло-

рода или других окислителей способствует процессу пассивации ме-

таллов и ведет к торможению коррозии. Во всех остальных случаях окислители стимулируют коррозию металлов.

Для снижения концентрации растворенного кислорода в него до-

бавляют гидразин или сульфит натрия. Сульфит натрия применяют реже, так как его присутствие увеличивает содержание солей в воде.

Обработка водных растворов гашеной известью широко приме-

няется в промышленности [12, 24]. Таким образом регулируют рН растворов, а также снижают содержание в них солей. При подщела-

чивании растворов образуются гидроксиды металлов, которые имеют более низкую растворимость, чем соответствующие соли. Часть гид-

роксидов выпадает в осадок, и содержание ионов металлов в растворе снижается.

7.1.2. Ингибиторная защита

Согласно стандарту ISO 8044-,1986 ингибиторами коррозии (ИК)

называют химические соединения, которые, присутствуя в коррози-

онной системе в достаточной концентрации, уменьшают скорость коррозии без значительного изменения концентрации любого корро-

зионного реагента. Ингибиторами коррозии могут быть и композиции химических соединений. Содержание ингибиторов в коррозионной среде должно быть небольшим.

316

Эффективность ингибиторов оценивается степенью защиты

[12, 13, 24] (в %), которая при полной защите равна 100%, и коэффи-

циентом торможения (ингибиторный эффект). Степень защиты оп-

ределяется по формуле

|

K1 K2 |

100 |

i1 i2 |

100, |

(7.1) |

K1 |

|

||||

|

|

i1 |

|

||

где K1 и K2 – скорости растворения металла в среде без ингибитора и с ингибитором соответственно;

i1 и i2 – плотности тока коррозии металла в среде без ингибитора и с ингибитором соответственно.

Коэффициент торможения показывает, во сколько раз уменьша-

ется скорость в результате действия ингибитора: |

|

|||||

|

|

К1 |

|

i1 |

. |

(7.2) |

К2 |

|

|||||

|

|

|

i2 |

|

||

В формулах (7.1) и (7.2) величины и связаны между собой со-

отношениями:

|

1 |

|

|

|

Z 1 |

|

100 |

; |

(7.3) |

|

||||

|

1 |

. |

(7.4) |

|

1 Z

100

Ингибиторы подразделяются [12, 24]:

по механизму своего действия – на катодные, анодные и смешанные;

по химической природе – на неорганические, органические и летучие;

317

по сфере своего влияния – в кислой, щелочной и нейтральной среде.

Действие ингибиторов обусловлено изменением состояния поверхности металла вследствие адсорбции ингибитора или образования с катионами металла труднорастворимых соединений. Защитные слои, создаваемые ингибиторами, всегда тоньше наносимых покрытий.

Ингибиторы могут действовать двумя путями [24]:

уменьшать площадь активной поверхности;

изменять энергию активации коррозионного процесса.

В результате адсорбции ингибитора происходит изменение структуры двойного электрического слоя, в том числе изменение величины адсорбционного скачка потенциала.

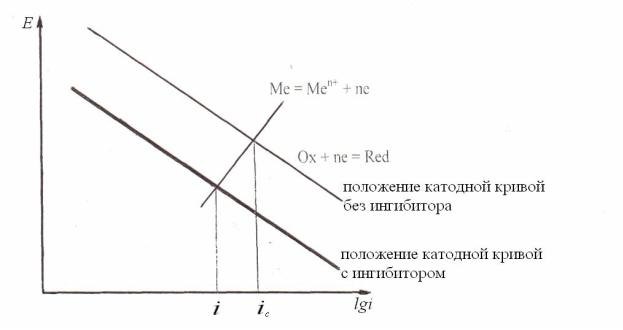

Рис. 7.1. Схема поляризационных кривых для реакций анодного растворения металла и катодного восстановления окислителя в отсутствие и при наличии катодного ингибитора

Молекулы ингибитора, адсорбируясь на поверхности металла, могут не влиять на скорость анодного окисления металла, но при этом снижать скорость катодного восстановления окислителя

318