Химсопрмат

.pdfПоказателем химической стойкости покрытия из полимерного материала в агрессивной среде может служить изменение массы образца во время испытания (как увеличение, так и уменьшение) или объема. Наиболее правильно проводить оценку по одному или нескольким параметрам во времени. Это позволяет установить, по какому механизму происходит разрушение покрытия, и определить его долговечность.

В настоящее время количественные показатели получены для относительно небольшого количества систем «полимерное покрытие – агрессивная среда», поэтому большое распространение имеют балльные (качественные) системы оценок. В отечественной практике химическую стойкость защитных полимерных покрытий оценивают по пятибалльной и десятибалльной шкалам (табл. 6.2) [23, 24].

Таблица 6.2

Оценка химической стойкости полимерных материалов

Оценка стойкости |

|

|

||

По десяти- |

По пяти- |

Срок службы |

|

|

балльной |

балльной |

|

||

|

|

|||

шкале |

шкале |

|

|

|

|

|

Стойкость 10 и более лет; при испытаниях |

||

10 – 9 |

Отличная |

до 1 года никаких изменений свойств не |

||

|

|

наблюдается |

|

|

|

|

Стойкость 5-10 лет; при испытаниях |

до |

|

8 – 7 |

Хорошая |

1 года – незначительное ухудшение каче- |

||

ства (изменение цвета, слабое набухание и |

||||

|

|

|||

|

|

др.) |

|

|

|

Удовлетво- |

Стойкость 1-5 лет; при испытаниях |

до |

|

6 – 5 |

1 года – заметное понижение качества |

и |

||

|

рительная |

прочности до 30% |

|

|

|

|

|

||

|

Неудовле- |

Стойкость до 1 года; при испытаниях до |

||

4 – 3 |

творительная |

1 месяца – заметное понижение качества и |

||

|

(условная) |

снижение прочности до 30% |

|

|

2 – 1 |

Плохая |

Стойкость до 1 месяца; материал быстро |

||

разрушается |

|

|||

|

|

|

||

289

Адгезия к защищаемой поверхности – важный показатель защит-

ных свойств покрытий. Адгезия определяется методом решетчатых или параллельных надрезов и методом отслаивания по ГОСТ 15140.

По методу решетчатых надрезов на поверхности испытуемого образца острым лезвием на определенном расстоянии делается рав-

ное количество перпендикулярно направленных надрезов глубиной до подложки. После нанесения решетки поверхность покрытия очи-

щается кистью от отслоившихся кусочков пленки. Адгезия оценива-

ется по четырехбалльной системе – при хорошей адгезии (1 балл)

края надрезов ровные, отслоившихся кусочков нет. При плохой адге-

зии (4 балла) наблюдается полное или частичное отслаивание покры-

тия полосами или квадратами вдоль линий надрезов.

Метод отслаивания заключается в измерении усилия, необходи-

мого для отслаивания защитной пленки и подложки.

Ударная прочность покрытия определяется воздействием сво-

бодно падающего с определенной высоты бойка с шариком на конце.

Образцами служат стальные или алюминиевые пластинки с покрыти-

ем. После удара покрытие рассматривают в лупу с 4-кратным увели-

чением. При отсутствии на пленке трещин, вмятин или отслаивания увеличивают высоту падения бойка до тех пор, пока не будут обна-

ружены признаки нарушения пленки.

Твердость пленки оценивают по отношению времени затухания колебаний маятника, установленного на покрытии, ко времени зату-

хания колебаний того же маятника, установленного на стеклянной пластине.

Прочность лакокрасочных покрытий при изгибе определяют при изгибе пластин с пленками вокруг стержней разного диаметра. Эла-

стичность определяют на пресс-приборах, измеряя глубину прогиба зажатой по периметру фольги с покрытием под действием полусфе-

рического пуансона до появления трещин в покрытии.

290

Механические свойства лакокрасочных пленок оценивают, изме-

ряя прочность при разрыве, относительное удлинение при разрыве и модуль упругости. Испытания можно проводить на любой разрывной или универсальной машине.

6.4. Изменение свойств неметаллических материалов в процессе эксплуатации

В процессе эксплуатации изделия из полимерных материалов подвергаются воздействию технологических сред, зачастую при наличии повышенных температур и механических нагрузок. В результате такого воздействия первоначальные свойства материалов могут значительно меняться. Знание характера изменения свойств материалов, а также механизма происходящих при этом физико-химических процессов открывает возможность прогнозирования работоспособности и оценки надежности изделий с применяемыми полимерными материалами в реальных условиях эксплуатации. Оценка работоспособности нагруженных полимерных изделий в контакте с агрессивными средами (трубопроводы, резервуары и др.) связана в основном с такими свойствами, как непроницаемость для среды и устойчивость к разрушению.

6.4.1. Проницаемость полимерных материалов

Проницаемость полимерных материалов в самых общих случаях определяется двумя различными по природе и физической сущности процессами: диффузионной и фазовой проницаемостью.

Основной количественной характеристикой проницаемости полимерного материала является массовый поток диффундирующего вещества (пенетранта) [22, 23]

J |

Q |

, |

(6.10) |

|

|||

|

A |

|

|

где Q – масса вещества, которое прошло за время |

через попе- |

||

речное сечение площадью А. |

|

|

|

291

Диффузионная проницаемость полимерных материалов характе-

ризуется наличием градиентов концентраций, температурой, давле-

нием пенетранта в системе и зависит также от физических и химиче-

ских свойств системы. Суммарный процесс проникновения агрессив-

ной среды через полимерный материал – это массоперенос, в свою очередь, обусловленный двумя процессами: диффузией и сорбцией.

Диффузия характеризуется скоростью перемещения вещества через материал, а сорбция – количеством находящегося внутри материала вещества.

Для компонентов агрессивных сред, которые перемещаются в полимере, в общем случае используется термин «перенос». Термин

«проникновение» применяется для описания явлений переноса на границе раздела фаз. Термин «диффузия» обычно связан с вещест-

вом, которое проникает в полимер. При описании диффузионных процессов в полимерах широко используется феноменологический подход.

В общем случае движущей силой процесса диффузии является разность термодинамических или химических потенциалов, которая в процессе переноса выравнивается, т. е. система стремится к равнове-

сию. В более частном случае движущей силой процесса можно счи-

тать разность концентраций диффундирующего вещества. При фено-

менологическом подходе для описания диффузионных процессов ис-

пользуются общеизвестные уравнения Фика, которые справедливы при независимости коэффициента диффузии D от концентрации ве-

щества С и направления потока, а также при отсутствии химических реакций между пенетрантом и материалом. Уравнения Фика в общем виде записываются как [23]

J D |

C |

; |

|

(6.11) |

||

|

|

|||||

|

|

x |

|

|||

C |

D |

2C |

. |

(6.12) |

||

|

|

|||||

|

|

x2 |

|

|||

292

Таким образом, по заранее известному коэффициенту диффузии при заданных начальных и конечных граничных условиях можно рассчитать концентрацию диффундирующего вещества, поток веще-

ства через какое-либо сечение, количество вещества, проникшего за определенное время в полимерный материал и т. п.

Поглощение диффундирующего вещества полимерами называет-

ся сорбцией. Свойства полимерных материалов таковы, что они спо-

собны сорбировать заметные количества жидких сред. Внешним при-

знаком наличия процесса сорбции полимерным материалом агрес-

сивной среды является увеличение массы и объема материала.

Процесс сорбции низкомолекулярных веществ полимерами про-

текает в две стадии: конденсация (адсорбция) низкомолекулярного вещества на поверхности полимера и сорбция вещества в объеме по-

лимерного тела. Исследование кинетики сорбции низкомолекулярных веществ полимерами позволяет изучать структуру полимеров и ее изменение в зависимости от различных факторов.

Однако сегодня не существует единой теории, связывающей ко-

личество сорбируемой и проникающей среды с фундаментальными свойствами полимерных материалов – химическим составом и струк-

турой, особенно в случаях, когда агрессивная среда и полимерный материал представляют собой многокомпонентные системы, наибо-

лее часто встречающиеся в практике защиты от коррозии [22, 23].

Поэтому при количественном описании этих процессов, как правило,

используются экспериментальные данные, которые с достаточной для практики достоверностью позволяют получить ответы на вопросы:

сколько вещества и с какой скоростью поглощает или пропускает тот или иной материал в конкретных условиях эксплуатации; как меня-

ются эти характеристики во времени; как учесть изменение свойств полимеров при прогнозировании работоспособности оборудования и т. д.

293

Рис. 6.9. Зависимость коэффициента диффузии среды от напряжения сжатия. Температура, °С: 1 – 20; 2 –70.

Среда: • – вода; ○ – серная кислота; ∆ – соляная кислота; □ – уксусная кислота

Механические напряжения и деформирование полимерного образца могут оказать значительное влияние на процессы диффузии и проницаемости низкомолекулярных веществ. Например, двухосное растяжение полимерных материалов в жидких средах вызывает резкое увеличение проницаемости при достижении критической величины деформации, которая может быть определена для заданной пары «полимер – среда». Напряжения сжатия по-разному влияют на изменение массы образца (рис. 6.9). Вначале с ростом нагрузки на образец до определенной величины скорость переноса среды в материал снижается, что может быть вызвано замыканием в нем микродефектов. Дальнейшее возрастание напряжения сжатия приводит к увеличению переноса среды в материал, что связано с ростом напряжения растяжения, возникающего в плоскости, перпендикулярной действию напряжений сжатия. Это приводит к раскрытию микродефектов в по-

294

лимерном материале. Таким образом, величину критической деформации можно использовать в качестве критерия предельного состояния. Превышение критической деформации может даже привести к изменению механизма переноса вещества.

В процессе сорбции растворителей полимерами часто наблюда-

ются резко разграниченные области с различной степенью набухания.

Это явление обусловлено резкой зависимостью коэффициента диф-

фузии от концентрации диффундирующего вещества, а также нали-

чием специфического взаимодействия полимера с веществом. В такой системе в процессе сорбции из-за неодинаковой подвижности моле-

кул сорбируемого вещества и сегментов полимера возникают неста-

ционарные напряжения. Возникающие внутренние напряжения влияют, в свою очередь, на кинетику набухания.

Особый интерес представляет взаимодействие полимерных мате-

риалов с химически активными средами. В гетерогенных системах,

где скорость подвода реагирующих веществ во много раз больше скорости химического взаимодействия, процесс может быть описан уравнением нулевого порядка. Скорость реакции постоянна во вре-

мени:

|

Vc,t kC0 , |

(6.13) |

где k |

– константа скорости химической реакции; |

|

C0 |

– концентрация агрессивной среды на поверхности полимера. |

|

Экспериментальным путем можно определить скорость реакции и для других, более сложных случаев.

6.4.2. Устойчивость к разрушению

Сопротивление твердого тела разрушающему действию механи-

ческих напряжений обычно называют прочностью. В физическом и

295

физико-химическом аспекте разрушение тела является результатом преодоления взаимодействия между атомами и молекулами. С этой точки зрения можно выделить несколько видов воздействия, приво-

дящих к потере прочностных свойств и разрушению твердого тела:

действие механических напряжений, воздействие повышенных вплоть до точки плавления, испарения или деструкции температур,

действие физически активных сред, действие химически активных сред и др.

При использовании неметаллов в качестве конструкционных ма-

териалов для изготовления различной аппаратуры и трубопроводов встает вопрос о выборе расчетного сопротивления разрушению.

Все существующие материалы, особенно полимерные, имеют де-

фектную структуру, отличающуюся от идеальной. Наличие дефект-

ности ведет к тому, что реальная техническая прочность на 2-3 по-

рядка ниже теоретической.

Наиболее просто механические характеристики материалов нахо-

дятся по результатам кратковременных машинных испытаний. Эти результаты для оценки длительной прочности необходимо скоррек-

тировать с учетом различных коэффициентов, например, следующим образом:

дл в К Кдл mb mamt , |

(6.14) |

где в – нормативное сопротивление, установленное по результатам кратковременных машинных испытаний по соответствующим стан-

дартам;

К– коэффициент однородности;

Кдл – коэффициент длительного сопротивления;

296

mb ,ma ,mt – коэффициенты условий работы материалов, эксплуа-

тируемых при повышенной влажности, при воздействии агрессивных сред и при повышенных температурах.

Такой подход является упрощенным и неприемлемым при созда-

нии надежного, долговечного и экономичного оборудования из неме-

таллических материалов, так как согласно теории Гриффитса разру-

шение в реальном материале является результатом развития дефектов и происходит не мгновенно, а постепенно, с возникновением новых поверхностей раздела. В результате наблюдается зависимость време-

ни до разрушения материала от уровня механических нагрузок, их вида, температуры, наличия или отсутствия агрессивной среды, т. е.

температурно-силовая зависимость долговечности.

Температурно-силовая зависимость долговечности на воздухе, по С.Н. Журкову, имеет вид [22, 23]

|

U |

0 |

|

, |

(6.15) |

||

0 |

exp |

|

|

|

|||

|

RT |

||||||

|

|

|

|

|

|||

где – долговечность (время до разрушения) материала;

0 – предэкспоненциальный множитель;

U0 – начальный энергетический барьер процесса разрушения;

– структурно-чувствительный параметр;

– механические напряжения в материале;

R – универсальная газовая постоянная;

T – температура.

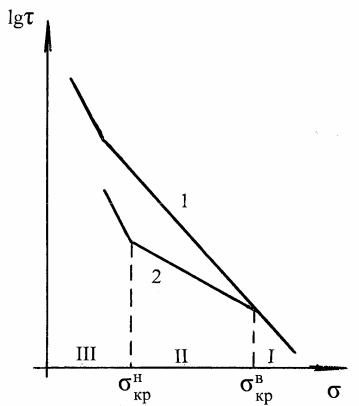

Данная зависимость имеет фундаментальное значение, так как соблюдается для самых разных материалов. Воздействие агрессивных сред значительно осложняет картину разрушения материалов и не только приводит к снижению долговечности, но и изменяет характер ее зависимости от температуры и напряжения. Как видно из рис. 6.10,

297

при разрушении в жидких агрессивных средах наблюдается перегиб линии долговечности при некоторых значениях действующих напря-

жений, и зависимость может быть разделена на три участка.

Наличие участков с различным наклоном может объясняться на-

ложением трех параллельных процессов [23, 34]:

1) термофлуктуационного накопления повреждений под действи-

ем механических напряжений, развивающегося со скоростью v;

2) адсорбционного накопления повреждений, имеющего скорость

vадс ;

3) коррозионного (агрессивного) воздействия среды, вызывающего разрушение со скоростью vхим , т.е.

v v vадс vхим . |

(6.16) |

Рис. 6.10. Силовая зависимость долговечности на воздухе (1) и в агрессивной среде (2)

298