- •Справочная энциклопедия дорожника

- •Строительство и реконструкция автомобильных дорог

- •Москва 2005 Содержание

- •Введение

- •Раздел I основы технологии и организации строительства автомобильных дорог глава 1. Этапы развития и пути совершенствования сети автомобильных дорог и технологии их строительства

- •1.1. Основные этапы развития и совершенствования сети автомобильных дорог России

- •1.2. Роль ученых в создании научно-технической базы дорожного строительства

- •1.3. Развитие и совершенствование технологии и методов строительства автомобильных дорог

- •1.4. Обеспечение прочности и работоспособности дорожных конструкций

- •Раздел II возведение земляного полотна глава 2. Конструкции земляного полотна и требования к его возведению

- •2.1. Требования к конструкции земляного полотна

- •2.2. Требования к грунтам земляного полотна

- •2.3. Технология работ по сооружению земляного полотна

- •2.4. Основные принципы планирования и организации работ

- •2.5. Уплотнение грунтов

- •Pиc. 2.4. Изменение оптимальной плотности и оптимальной влажности при разном уплотнении:

- •Глава 3. Подготовительные работы перед сооружением земляного полотна

- •3.1. Состав и назначение подготовительных работ

- •3.2. Снятие растительного грунта и подготовка основания земляного полотна

- •Глава 4. Строительство инженерных сооружений для регулирования водно-теплового режима земляного полотна

- •4.1. Виды сооружений и способы регулирования водно-теплового режима земляного полотна и дорожных одежд

- •4.2. Строительство водонепроницаемых и капилляропрерываюших слоев Подготовка верхней части земляного полотна перед устройством дополнительных слоев оснований.

- •Глава 5. Возведение насыпей и разработка выемок в нескальных грунтах

- •5.1. Способы отсыпки насыпей и разработки выемок

- •5.2. Возведение насыпей из грунта выемок

- •5.3. Строительство насыпей из грунта боковых резервов

- •Глава 6. Возведение земляного полотна на косогорах. Планировка и укрепление откосов

- •6.1. Основные типы конструкций земляного полотна на косогорах и оползневых склонах

- •6.2. Особенности возведения земляного полотна на косогорах и оползневых склонах

- •6.3. Планировка земляного полотна насыпей и выемок, конусов и откосов

- •6.4. Укрепление конусов и откосов земляных сооружений

- •Глава 7. Возведение земляного полотна в горных условиях

- •7.1. Особенности возведения земляного полотна в горной местности

- •7.2. Буровые и взрывные работы. Техника безопасности

- •7.3. Расчет взрывных работ

- •7.4. Технология производства земляных работ в скальных грунтах. Контроль качества

- •7.5. Строительство противооползневых сооружений

- •Глава 8. Гидромеханизация земляных работ

- •8.1. Условия и эффективность применения гидромеханизации земляных работ

- •8.2. Транспортирование и укладка грунта. Общая организация работ

- •Глава 9. Сооружение земляного полотна в сложных инженерно-геологических условиях

- •9.1. Сооружение земляного полотна на слабых основаниях

- •9.2. Сооружение высоких насыпей и глубоких выемок

- •9.3. Сооружение земляного полотна в песчаных пустынях

- •9.4. Возведение земляного полотна на засоленных грунтах

- •9.5. Возведение земляного полотна в районах распространения вечномёрзлых грунтов

- •9.6. Сооружение земляного полотна из глинистых грунтов с влажностью более оптимальной

- •9.7. Строительство насыпей из техногенных грунтов

- •Глава 10. Строительство земляного полотна с использованием геосинтетических материалов

- •10.1. Понятие о геосинтетических материалах. Области их применения*

- •10.2. Краткая классификация геосинтетических материалов для дорожного строительства

- •10.3. Строительство земляного полотна с использованием геосинтетических материалов

- •Глава 11. Сооружение земляного полотна в зимний период

- •11.1. Особенности организации и технологии производства работ по сооружению земляного полотна в зимний период

- •11.2. Сооружение земляного полотна насыпей и выемок

- •11.3. Устройство дополнительных песчаных слоев оснований

- •11.4. Особенности строительства малых искусственных сооружений в зимний период

- •Глава 12. Реконструкция земляного полотна

- •12.1. Условия работы существующего земляного полотна и основные пути повышения его прочности и устойчивости

- •12.2. Подготовительные работы к реконструкции земляного полотна

- •12.3. Способы уширения насыпей и выемок. Требования к выбору, размещению в слоях и уплотнению грунтов земляного полотна уширения

- •12.4. Исправление продольного профиля. Увеличение высоты насыпей и глубины выемок

- •Величина уширения по подошве насыпи составит

- •12.5. Перестройка пучинистых участков

- •12.6. Повышение устойчивости откосов реконструируемого земляного полотна и совершенствование системы водоотвода

- •12.7. Перестройка и удлинение водопропускных труб

- •Глава 13. Организация работ по возведению земляного полотна

- •13.1. Общие положения

- •13.2. Определение составов специализированных отрядов и оптимальной длины захватки при выполнении подготовительных работ и работ по строительству водопропускных труб

- •13.3. Определение составов специализированных отрядов и оптимальной длины захватки при возведении земляного полотна

- •Раздел III строительство дорожных одежд Глава 14. Основы технологии строительства дорожных одежд

- •14.1. Технологическая классификация дорожных одежд, покрытий и оснований

- •14.2. Обеспечение надежности дорожных одежд

- •14.3. Основы технологии уплотнения слоев дорожных одежд

- •Глава 15. Строительство дорожных оснований и покрытий из необработанных каменных материалов и каменных материалов и грунтов, обработанных неорганическими вяжущими

- •15.1. Развитие методов применения грунтов и местных каменных материалов в слоях дорожных одежд

- •15.2. Строительство слоев из щебеночных материалов

- •15.3. Строительство слоев из щебеночно-песчаных и других смесей

- •15.4. Строительство слоев из активных отходов промышленности

- •15.5. Строительство слоев из материалов, обработанных цементом

- •15.6. Брусчатые, мозаичные и клинкерные мостовые

- •15.7. Основы технологии производства искусственного зернистого материала из глинистых грунтов с использованием электроплазменных устройств

- •15.8. Технология и эффективность применения зернистых керамических материалов при строительстве оснований дорожных одежд

- •Глава 16. Строительство дорожных оснований и покрытий из каменных материалов и грунтов, обработанных органическими вяжущими

- •16.1. Строительство щебеночных слоев способом пропитки

- •16.2. Строительство слоев из черного щебня

- •16.3. Строительство слоев из смесей каменных материалов с жидкими органическими вяжущими

- •16.4. Строительство слоев из смесей каменных материалов с вязкими органическими вяжущими

- •16.5. Строительство конструктивных слоев дорожных одежд из эмульсионно-минеральных смесей

- •16.6. Строительство слоев из грунтов, укрепленных органическими вяжущими

- •Глава 17. Строительство цементобетонных покрытий и оснований

- •17.1. Особенности строительства покрытий с применением минеральных вяжущих

- •17.2. Требования к материалам для строительства цементобетонных покрытий и проектирование состава дорожного бетона

- •17.3. Конструкции дорожных цементобетонных покрытий и оснований

- •А) в свежеуложенном бетоне; б) комбинированным способом; в) в затвердевшем бетоне; г) продольный шов; пунктиром показана обмазка штырей битумом

- •17.4. Технология строительства цементобетонных покрытий

- •17.5. Строительство монолитных армобетонных и непрерывно армированных покрытий

- •17.6. Строительство предварительно напряжённых монолитных цементобетонных покрытий

- •17.7. Строительство оснований и покрытий из укатываемых бетонов

- •17.8. Особенности строительства цементобетонных покрытий при пониженной температуре воздуха

- •17.9. Строительство сборных и сборно-монолитных покрытий

- •17.10. Контроль качества строительства цементобетонных покрытий

- •Глава 18. Строительство асфальтобетонных покрытий и оснований

- •18.1. Общие положения технологии строительства асфальтобетонных покрытий

- •18.2. Конструкции дорожных одежд с асфальтобетонным покрытием

- •18.3. Проектирование состава асфальтобетонных смесей

- •18.4. Обеспечение требований к физико-механическим свойствам асфальтобетона

- •18.5. Технология строительства асфальтобетонных покрытий и оснований

- •18.6. Требования к составу технологических карт на строительство асфальтобетонных покрытий

- •Глава 19. Строительство асфальтобетонных покрытий из холодных и литых смесей и щебеночно-мастичного асфальтобетона

- •19.1. Строительство покрытий из холодных асфальтобетонных смесей

- •19.2. Строительство покрытий из литых асфальтобетонных смесей

- •19.3. Строительство покрытий из щебеночно-мастичного асфальтобетона

- •19.4. Строительство покрытий из асфальтобетонных смесей на основе полимерно-битумных вяжущих

- •19.5. Строительство асфальтобетонных покрытий при пониженной температуре воздуха

- •19.6. Охрана труда при строительстве асфальтобетонных покрытий

- •Глава 20. Строительство слоев износа, защитных шероховатых слоев

- •20.1. Назначение слоев износа, защитных и шероховатых слоев

- •20.2. Поверхностная обработка дорожных покрытий

- •Зоны жесткости: 1 - очень мягкое; 2 - мягкое; 3 - нормальное; 4 - твердое; 5 - очень твердое.

- •20.3. Поверхностные обработки с полимерным вяжущим

- •20.4. Устройство шероховатого слоя износа методом втапливания щебня

- •20.5. Слои износа и защитные слои с применением эмульсионно-минеральных смесей

- •Глава 21. Строительство дорожных одежд с покрытиями простейшего типа

- •21.1. Назначение покрытий простейшего типа

- •21.2. Местные грунты как материал для покрытий простейшего типа

- •21.3. Технология строительства простейших покрытий из искусственно улучшенных грунтов

- •21.4. Технология профилирования грунтовых дорог

- •21.5. Строительство деревянных, сплошных и колейных покрытий (лежневых и бревенчатых)

- •21.6. Брусчатые, мозаиковые и клинкерные мостовые

- •Глава 22. Реконструкция дорожных одежд

- •22.1. Способы реконструкции дорожных одежд

- •22.2. Способы разборки слоев дорожных одежд для повторного использования их материалов

- •22.3. Способы регенерации дорожных одежд и покрытий

- •22.4. Уширение дорожной одежды

- •22.5. Усиление существующих дорожных одежд

- •Время после укладки горячей смеси, мин

- •В верхнем правом углу показан конструктивный разрез покрытия и места закладки термопар (1-5);

- •22.6. Особенности реконструкции дорожных одежд с цементобетонными покрытиями

- •22.7. Устройство краевых полос и укрепление обочин при реконструкции дорог

- •22.8. Перестройка дорожных одежд переходного типа

- •Раздел IV материально-техническое обеспечение дорожного строительства Глава 23. Предприятия по разработке горных пород

- •23.1. Разработка горных пород

- •23.2. Особенности разработки скальных пород

- •23.3. Особенности разработки обломочных пород

- •23.4. Переработка каменных материалов в притрассовых карьерах на передвижных дробильно-сортировочных установках

- •Глава 24. Камнедробильные заводы

- •24.1. Основные процессы работы камнедробильных заводов

- •24.2. Генеральный план кдз

- •24.3. Переработка гравийно-песчаных материалов

- •24.4. Приготовление дробленого песка

- •24.5. Производство минерального порошка для асфальтобетона

- •24.6. Особенности организации складов готовой продукции

- •24.7. Технологические процессы обогащения и улучшения каменных материалов

- •24.8. Контроль качества, приемка готовой продукции

- •Глава 25. Битумные и эмульсионные базы

- •25.1. Назначение и размещение баз и складов

- •25.2. Технологические процессы подготовки органических вяжущих

- •25.3. Эмульсионные базы и цехи. Технология производства битумных эмульсий

- •25.4. Установки для производства катионных битумных эмульсий

- •25.5. Автоматизация технологических процессов на эмульсионных базах и контроль качества эмульсий

- •Глава 26. Заводы для приготовления асфальтобетонных смесей

- •26.1. Классификация заводов и особенности их размещения

- •26.2. Генеральный план абз

- •26.3. Технологические процессы. Выбор технологического оборудования

- •26.4 Асфальтосмесительные установки

- •26.5. Переработка старого асфальтобетона (регенерация) на абз

- •26.6. Автоматизация технологических процессов асфальтобетонного завода и контроль качества

- •26.7. Базы и установки для обработки грунтов вяжущими

- •Глава 27. Заводы по производству цементобетонных смесей

- •27.1. Классификация заводов и особенности их размещения

- •27.2. Генеральный план цбз

- •27.3. Технологические процессы производства и оборудование

- •А) технологическая схема работы бетоносмесительной установки; б) блок дозирования каменных материалов; в) смесительный блок

- •27.4. Особенности организации складов каменных материалов

- •27.5. Склады цемента и минерального порошка

- •27.6. Автоматизация технологических процессов и контроль качества продукции Общие положения автоматизации технологических процессов.

- •27.7. Оборудование для транспортирования бетонных смесей

- •27.8. Особенности работы цбз зимой и в жарком климате

- •Глава 28. Заводы и полигоны для изготовления железобетонных изделий

- •28.1. Классификация заводов и полигонов и технология изготовления изделий

- •Pиc.28.2 Схемы уплотнения бетонной смеси в изделиях:

- •28.2. Способы производства железобетонных изделий

- •28.3. Контроль качества железобетонных изделий и особенности организации склада готовых изделий

- •Глава 29. Охрана труда и окружающей среды на производственных предприятиях дорожного хозяйства

- •29.1. Общие положения по охране труда и технике безопасности в строительном производстве

- •29.2. Охрана труда и техника безопасности на производственных предприятиях (базах) дорожного строительства

- •29.3. Охрана окружающей природной среды на производственных предприятиях дорожного строительства

- •Раздел V организация дорожно-строительных работ Глава 30. Основные вопросы организации дорожно-строительных работ

- •30.1. Общие положения организации строительства автомобильной дороги

- •30.2. Особенности организации работ при реконструкции автомобильной дороги

- •30.3. Организационно-технические мероприятия по охране окружающей среды при строительстве (реконструкции) автомобильной дороги

- •30.4. Охрана труда и техника безопасности при строительстве автомобильных дорог

- •Глава 31. Организация производственной базы дорожного строительства

- •31.1. Организация материально-технического обеспечения дорожного строительства

- •31.2. Организация складского хозяйства на дорожном строительстве

- •31.3. Организация технического обслуживания и ремонта машин

- •31.4. Обеспечение производственной базы дорожного строительства электроэнергией, сжатым воздухом, паром, водой и технологической связью

- •Глава 32. Способы организации дорожно-строительных работ

- •32.1. Комплексно-механизированный поточный способ и его разновидности

- •32.2. Непоточные способы организации дорожно-строительных работ

- •Глава 33. Проектирование организации строительства и производства дорожно-строительных работ

- •33.1. Проект организации строительства и проект производства работ

- •33.2. Определение составов специализированных отрядов при устройстве дорожной одежды

- •33.3. Составление календарного, сетевого, почасовых графиков строительства автомобильной дороги и технологических карт

- •33.4. Определение потребности строительства в материально-технических ресурсах

- •33.5. Диспетчерское управление и автоматизация управления строительством

- •Раздел VI обеспечение качества дорожно-строительных работ глава 34. Контроль и управление качеством дорожно-строительных работ

- •34.1. Система контроля и управления качеством дорожно-строительных работ

- •34.2. Организации и технология контроля качества дорожно-строительных работ

- •Глава 35. Производственный контроль качества дорожно-строительных работ

- •35.1. Контроль качества выполняемых работ при строительстве земляного полотна и правила их приемки

- •35.2. Операционный контроль в процессе выполнения и по завершении соответствующих операций

- •35.3. Скоростные методы контроля прочности и ровности дорожной одежды

- •35.4. Контролируемые параметры, средства контроля, допустимые отклонения и объем измерений при операционном и приемочном контроле

- •Глава 36. Статистический контроль и регулирование качества при строительстве автомобильных дорог

- •36.1. Актуальность статистических методов контроля в дорожном строительстве

- •36.2. Обоснование и развитие единого расчетного аппарата для статистического контроля качества в дорожном строительстве

- •36.3. Методическая основа оценки качества в дорожном строительстве

- •36.4. Методика определения объема и точек измерений при статистическом контроле

- •Пример назначения мест измерений с помощью таблицы случайных чисел

- •36.5. Обработка результатов статистического контроля и оценка качества

- •36.6. Настройка технологических процессов на стадии подготовки и в процессе строительства

- •36.7. Примеры организации и проведения статистического контроля, оценки качества и настройки технологических процессов

- •36.8. Основные выводы

- •37.1. Основные тенденции развития дорожно-строительных машин и их производственно-технологические параметры

- •37.2. Основные технологические параметры по основным группам машин и оборудования и определение производительности

- •Глава 38. Машины и оборудование для возведения земляного полотна

- •38.1. Машины для подготовительных работ

- •38.2. Машины для разработки и транспортирования грунта

- •38.3. Машины для разравнивания грунта и планировки земляного полотна и слоев основания и откосов

- •38.4. Машины и оборудование для уплотнения грунтов

- •Глава 39. Машины и оборудование для строительства и реконструкции дорожных одежд

- •39.1. Машины для строительства слоев основания из грунтов и минеральных материалов, обработанных вяжущими

- •39.2. Машины для строительства слоев основания из щебня и гравия

- •39.3. Машины для строительства асфальтобетонных покрытий

- •39.4. Машины и оборудование для строительства цементобетонных покрытий

- •39.5. Машины и оборудование для строительства слоев износа (защитных слоев) покрытия

- •39.6. Машины для уплотнения слоев основания и покрытия

- •39.7. Машины для обустройства дорог

- •39.8. Машины и оборудование для реконструкции дорог

- •Список литературы

27.4. Особенности организации складов каменных материалов

Одним из основных сооружений, определяющим общую компоновку производственного предприятия, являются склады каменных материалов. Склады каменных материалов притрассовых АБЗ и ЦБЗ, для которых характерна доставка материалов автотранспортными средствами, отличаются небольшим запасом материалов, обеспечивающим работу смесительной установки в течение 5-10 смен. Оправка штабеля и подача материалов к установке осуществляются бульдозером. Подача каменных материалов непосредственно в расходные бункеры установок осуществляется одноковшовыми пневмоколесными погрузчиками или передвижным ленточным конвейером в комплексе с одноковшовыми погрузчиками.

Склады каменных материалов прирельсовых АБЗ и ЦБЗ классифицируются по технологии работы, конструкции систем загрузки склада и выгрузки материалов при их подаче в расходные бункеры установок и заводов, способу хранения каменных материалов и типу емкостей.

По технологии работы и способам выгрузки различают склады с гравитационной выгрузкой при применении саморазгружающихся вагонов и принудительной выгрузкой при использовании машин сталкивающего или черпающего типов.

По конструкции систем загрузки емкостей хранения склады могут быть:

с приемными устройствами и комплексом машин и оборудования для штабелирования материалов;

без приемных устройств с непосредственной подачей каменных материалов из вагонов в емкости хранения;

с применением комплекса машин, обеспечивающих выполнение одновременно операций выгрузки и штабелирования.

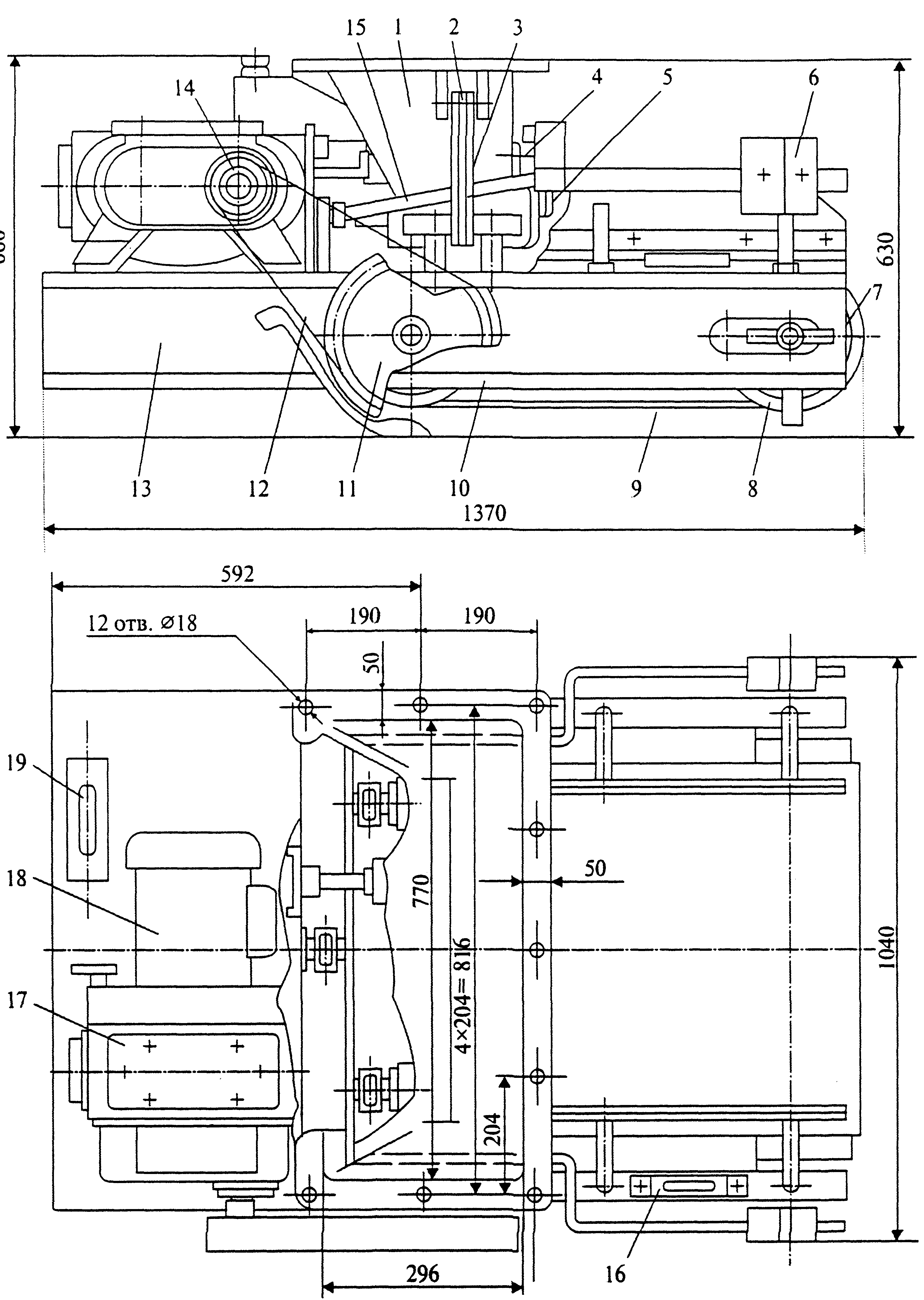

Рис. 27.12. Конструктивная схема весового автоматического дозатора цемента СБ-26А:

1 - течка-питатель; 2 - подвеска; 3 - призменные опоры; 4 - неподвижная заслонка; 5 - подвижная заслонка; 6 - грузы; 7 - винты; 8 - натяжной барабан; 9 - щеки; 10 - приводной барабан; 11, 14 - звездочки; 12 - цепная передача; 13 - конвейер; 15 - рычаг; 16 - уровень; 17 - вариатор; 18 - электродвигатель; 19 - карман

По способу хранения каменных материалов склады подразделяются на открытые площадки и закрытого типа, а по типу емкостей - на штабельные, бункерные, полубункерные, безэстакадные, эстакадные и силосные.

Оборудование прирельсовых складов каменных материалов должно обеспечивать прием каменных материалов из полувагонов и платформ, хоппердозаторов и саморазгружающихся вагонов при выполнении следующих требований:

продолжительность разгрузки вагонов любых типов в сроки, установленные нормами железнодорожного ведомства (обычно двенадцать 60-тонных вагонов за 1 ч 20 мин);

раздельный прием и выдача каменных материалов различных сортов (без ухудшения их качества);

механизация трудоемких работ (открывание и закрывание люков, очистка и перемещение вагонов, а в осенне-зимний период рыхление смерзшихся материалов);

создание безопасных и нормальных санитарно-гигиенических условий работы обслуживающего персонала.

В настоящее время на прирельсовых производственных базах получили распространение склады каменных материалов с приемными устройствами в виде подрельсовых бункеров с радиально-штабелирующими конвейерами (РШК); с использованием самоходного разгрузчика ТР-2; повышенного железнодорожного пути на железобетонной эстакаде.

Широкое применение для разгрузки каменных материалов повышенных путей объясняется простотой строительных конструкций склада, значительным фронтом одновременной разгрузки нескольких вагонов.

Однако большая протяженность склада (300-500 м) и разгрузка каменных материалов на обе стороны железной дороги приводят к усложнению технологических процессов складской переработки, увеличению площади покрытия, используемой под склад, а также к значительному увеличению длины подземных галерей или к использованию дефицитного технологического транспорта для погрузочно-разгрузочных работ.

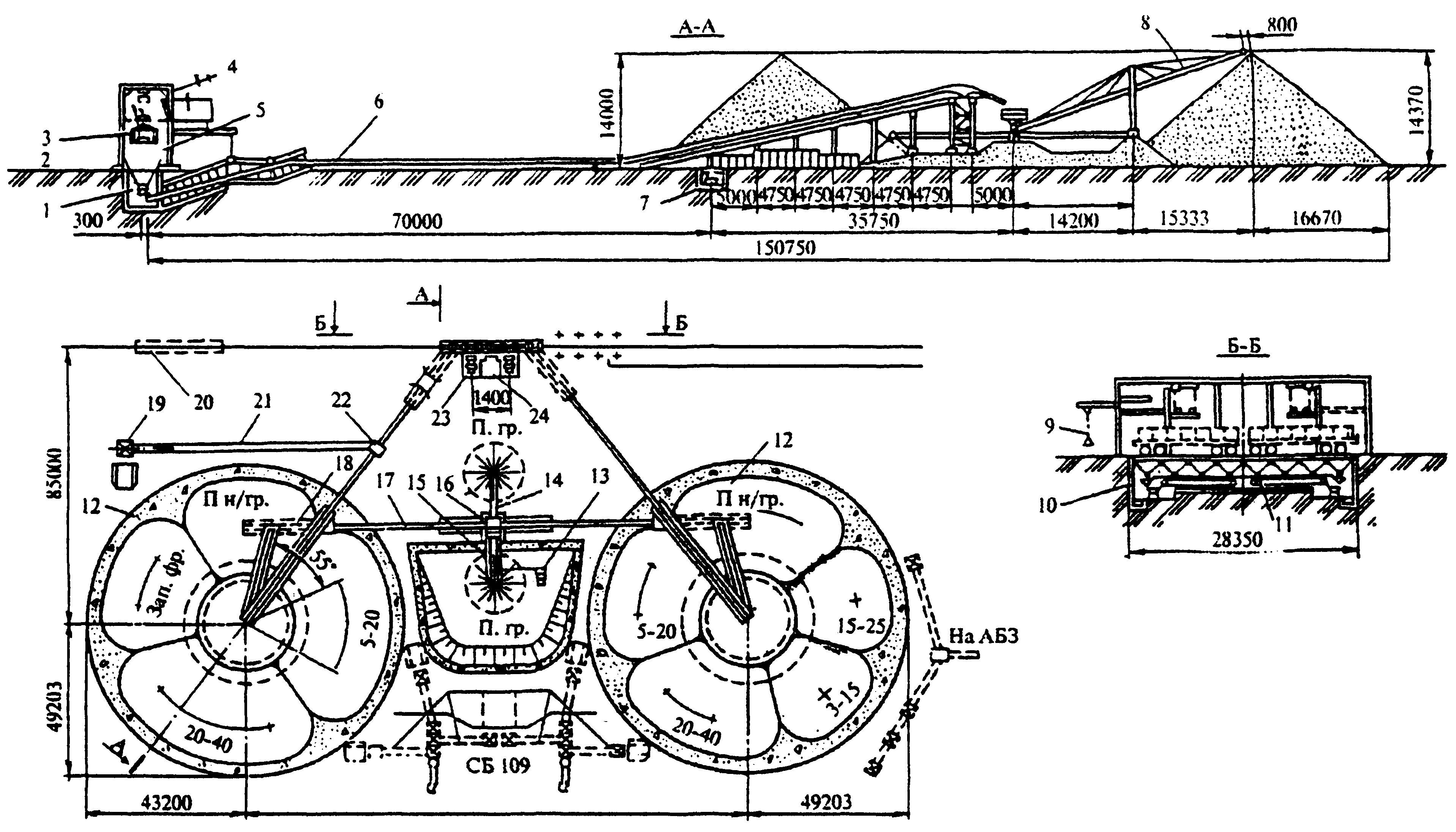

В последние годы проектным институтом Союздорпроект при участии Союздорнии и производственных организаций корпорации «Трансстрой» разработаны и внедрены прирельсовые склады каменных материалов вместимостью 9-70 тыс. м3 с подрельсовым бункером и радиально-штабелирующим конвейером (рис. 27.13).

Рис. 27.13. Прирельсовый склад каменных материалов (линейные размеры даны в мм):

1 - транспортер ленточный; 2 - установка виброзатворов питателей на бункерах; 3 - виброзачистная плита передвижная; 4 - приемное устройство; 5 - трубопровод сжатого воздуха для сдувания каменных материалов с рамы и тележек вагона; 6, 7 - транспортеры ленточные; 8 - радиально-штабелирующий конвейер (РШК); 9 - люкоподъемник; 10 - челюстной затвор; 11 - транспортер ленточный; 12 - склад каменных материалов; 13 - отделение подачи каменных материалов; 14 - грохот вибрационный; 15 - транспортер ленточный; 16 - грохот вибрационный; 17, 18 - транспортеры ленточные, 19 - бункер загрузочный; 20 - тепловоз (маневровое устройство); 21 - ленточный транспортер; 22 - узел перегрузки; 23 - скребковый разгрузчик каменных материалов; 24 - пульт управления

Для разгрузки железнодорожных платформ широко применяют специальные разгрузчики периодического действия (табл. 27.9).

Формирование веерных штабелей складов каменных материалов производится радиально-штабелирующими конвейерами (табл. 27.10).

Высота штабелирования РШК-20 - 7,5 м, РШК-30 - 10,5 м. При больших грузооборотах на ЦБЗ применяются комплекты оборудования производительностью 500-700 т/ч, включающие радиально-штабелирующие конвейеры РШК-40 и приемные бункерные устройства. При этом высота штабелирования РШК-40 составляет 20 м.

Таблица 27.9

Техническая характеристика механизмов для разгрузки, перемещения и погрузки каменных материалов

|

Показатели |

Разгрузчики | |

|

ТР-1 (ТР-182А) |

КБЖ Госстроя России | |

|

Техническая производительность, т/ч |

200 |

200 |

|

Максимальное лобовое усилие на скребке, кН |

15 |

9 |

|

Ширина скребка, мм |

1250 |

1200 |

|

Ход скребка, мм: |

|

|

|

горизонтальный |

4650 |

4200 |

|

вертикальный |

500 |

400 |

|

Скорость движения скребка, м/мин |

38,5 |

18,0 |

|

Электродвигатель для привода вертикального перемещения скребка: |

|

|

|

тип |

А-52-6 |

АОГ-21-4 |

|

мощность, кВт |

4,5 |

1,1 |

|

частота вращения, с-1 |

15,8 |

15,8 |

|

Электродвигатель для привода горизонтального вращения перемещения скребка: |

|

|

|

тип |

А-62-4 |

МТ-52-8 |

|

мощность, кВт |

14 |

30 |

|

частота вращения, с-1 |

24,1 |

16,8 |

|

Габаритные размеры разгрузчика, мм: |

|

|

|

длина |

8360 |

8750 |

|

ширина |

2500 |

2925 |

|

высота |

2650 |

2235 |

|

Масса разгрузчика, кг |

2330 |

6100 |

Таблица 27.10

|

Показатели |

Радиально-штабелирующие конвейеры | ||

|

РШК-20 |

РШК-30 |

РШК-40 | |

|

Производительность, т/ч |

100-200 |

200-300 |

500-700 |

|

Мощность двигателей привода конвейера, кВт |

30 |

42,8 |

128 |

|

Масса, кг |

5400 |

8800 |

22000 |

|

Полезная длина конвейера, м |

20 |

30 |

40 |

|

Скорость передвижения конвейера, м/мин: транспортная |

2-3 |

2-3 |

1-2 |

|

рабочая |

10 |

10 |

5-8 |

|

Скорость движения ленты конвейера, м/мин |

1,0 |

1,5 |

2,0 |

|

Угол поворота конвейера в плане, град |

260 |

260 |

300 |

Управление технологическим оборудованием приемного устройства для разгрузки вагонов и трактом подачи каменных материалов в склад осуществляется из кабины оператора.

Большое распространение на складах каменных материалов АБЗ и ЦБЗ получили передвижные ленточные транспортеры (табл. 27.11). Они предназначены для перемещения каменных материалов в горизонтальном направлении и под углом до 20° к линии горизонта.

Таблица 27.11

|

Показатели |

Передвижные ленточные транспортеры | ||||||

|

ТК-13 |

ТК-13-1 |

ТК-14 |

ТК-11А |

ТК-12А |

ТК-1Б* |

ТК-2Б* | |

|

Расстояние между центрами барабанов, м |

5 |

5 |

10 |

10 |

15 |

40 |

80 |

|

Высота разгрузки материалов, м |

1,5-2,1 |

1,5-2,1 |

1,5-3,8* |

1,8-3,8 |

2,2-5,5 |

0,72-7 |

0,72-15 |

|

Транспортерная лента: ширина, мм скорость движения, м/с |

400 1,6 |

400 1,6 |

400 1,6 |

500 1,68 |

500 1,6 |

500 1,6 |

500 1,6 |

|

Установленная мощность, кВт |

1,7 |

1,7 |

2,8 |

2,2** 3,0*** |

2,2** 3,0*** |

5,5 |

7,5 |

|

Габаритные размеры, мм: длина ширина высота |

570 920 - |

5700 920 - |

10700 1480 - |

10570 1500 - |

15350 2000 - |

40500 1200 700 |

80500 1200 700 |

|

Масса, кг |

385 |

385 |

550 |

950 |

950 |

1600 |

2800 |

* Ленточные звеньевые транспортеры; ** с мотором-барабаном; *** с мотором-редуктором.

Для подачи каменных материалов от склада к установкам АБЗ и ЦБЗ наиболее целесообразно использовать пневмоколесные одноковшовые фронтальные погрузчики на пневмоколесном ходу (табл. 27.12).

Таблица 27.12

|

Показатели |

Фронтальные одноковшовые погрузчики | |||

|

ТО-6(Д-561Б) |

ТО-6А |

ТО-18Д |

ТО-25 | |

|

Номинальная грузоподъемность, т |

1,8 |

1,8 |

3 |

3 |

|

Вместимость основного ковша, м3 |

0,9 |

0,9 |

1,5 |

1,5 |

|

Ширина захвата, мм |

2336 |

2330 |

2440 |

2900 |

|

Высота разгрузки ковша, мм |

2300 |

2300 |

2750 |

2770 |

|

Вылет ковша при наибольшей высоте разгрузки, мм |

1000 |

990 |

1046 |

1075 |

|

Управление рабочими органами и рулем |

Рычажно-гидравлическое | |||

|

Рабочее давление в гидросистеме, МПа |

10 |

10 |

16 |

10 |

|

Тип двигателя: |

Дизельный | |||

|

Номинальная мощность, кВт |

55,2 |

59,0 |

100,0 |

122,0 |

|

Максимальное тяговое усилие, кН |

50 |

50 |

80 |

100 |

|

Трансмиссия |

Гидромеханическая | |||

|

Скорость передвижения, км/ч: вперед назад |

0-27,5 0-16,9 |

0-27,5 0-16,9 |

0-44 0-25,2 |

0-44 0-44 |

|

База, мм |

2150 |

2150 |

2670 |

3050 |

|

Колея, мм |

1840 |

1840 |

1840 |

2070 |

|

Максимальный радиус поворота, мм |

6300 |

6300 |

5480 |

7200 |

|

Габаритные размеры погрузчика (в транспортном положении), мм: длина ширина высота |

5660 2336 2700 |

5600 2336 2900 |

7200 2440 3145 |

7000 3572 3355 |

|

Масса погрузчика, кг |

7680 |

7100 |

9950 |

10000 |

Используемые на складе каменных материалов автопогрузчики забирают материал из штабеля, перемещают его на необходимое расстояние и высыпают в расходный бункер. Когда загрузочное отверстие бункера расположено высоко, каменные материалы подаются погрузчиками в приемные бункеры загрузочных транспортеров, а оттуда в расходные бункеры блока дозирования смесительных установок. В этих целях сооружают наклонные въезды (пандусы) с горизонтальной площадкой для маневрирования автопогрузчиков.

Каменные материалы (песок, щебень, гравий), перевозимые в железнодорожных платформах и полувагонах при отрицательной температуре, смерзаются и теряют свои сыпучие свойства. Наиболее экономичным способом восстановления сыпучести каменных материалов является использование вибрационных и бурофрезерных рыхлительных машин.

Виброразгрузчик смерзшихся материалов ДП-6С (табл. 27.13) предназначен для механизированной выгрузки сыпучих материалов (песка, гравия, щебня и др.) из железнодорожных полувагонов в условиях низких температур. Он подвешивается на крюке стрелового или козлового серийного крана грузоподъемностью не менее 5 т.

Таблица 27.13

Техническая характеристика виброразгрузчика ДП-6С

|

Показатели |

Виброразгрузчик ДП-6С |

|

Максимальная производительность, т/ч |

100 |

|

Характер колебаний рабочего органа |

Вертикально-направленный |

|

Частота колебаний рабочего органа, мин-1 |

1450 |

|

Амплитуда колебаний рабочего органа, мм |

3 |

|

Возмущающаяся сила вибратора, кН: при выгрузке при зачистке |

200 90 |

|

Установленная мощность, кВт |

17×2 |

|

Габаритные размеры, мм, не более: длина ширина высота |

3150 3100 3200 |

|

Масса, кг |

7390 |

Разгрузка осуществляется следующим образом. При работе вибропогрузчик поднимается и опускается на смерзшийся материал. Под влиянием возмущающей силы вертикально направленного действия штыри вибратора погружаются в материал и разрушают его на куски размером 15-300 мм, которые вываливаются через открытые люки. Кран с навесным вибратором все время перемещается вдоль разгружаемого полувагона. Каменные материалы выгружаются гравитационно через нижние люки в приемный бункер или с повышенных путей на складскую площадку.

Для рыхления каменных материалов с плотностью 1,4-1,9 т/м3 и прочностью смерзания до 3,5 МПа целесообразна бурофрезерная машина БРМ-56/80; для рыхления каменных материалов с меньшей плотностью при влажности до 12-15 % и прочностью до 4,5 МПа - машина БРМ-80/110.

Бурофрезерная рыхлительная машина состоит (рис. 27.14) из портала и каретки, свободно поднимающейся и опускающейся по направляющим стойкам портала приемного бункера для выгружаемого материала, электролебедки, электродвигателей, приводящих во вращение бурофрезы, двух реакторов, четырех установленных на передвижной каретке бурофрез со спиральными режущими рабочими органами (лентами) и боковыми и торцевыми (нижними) резцами, двух механизмов поперечного (относительно оси пути) перемещения бурофрез, ограничителей поперечного и продольного перемещения, а также ограничителя перегрузки бурофрез.

Рис. 27.14. Бурофрезерная рыхлительная машина:

1 - каретка; 2 - стойка; 3, 9, 10 - ограничители поперечного и продольного перемещения; 4 - портал; 5 - электролебедка; 6 - приемный бункер; 7 - бурофрезы; 8 - реактор; 11 - электродвигатель; 12 - механизм перемещения фрез

Комплект машин ПР-188 предназначен для выгрузки смерзшихся каменных материалов из железнодорожных полувагонов на производственных предприятиях с грузооборотом 200-400 тыс.т в год. В состав комплекта входит маневровое устройство ПР-159, бурофрезерная установка ПР-173 и подбункерный комкорыхлитель ПР-192 (табл. 27.14, 27.15).

Таблица 27.14

Техническая характеристика бурофрезерных машин

|

Показатели |

Бурофрезерные рыхлительные машины | |

|

БРМ-56/80 |

БРМ-80/110 | |

|

Производительность, т/ч, рыхления при прочности материала 2 МПа 3 МПа |

150-200 120-180 |

180-240 150-200 |

|

Рабочая скорость опускания и подъема фрез, м/с |

0,25 |

0,12 |

|

Диаметр фрез, мм |

720 |

650 |

|

Частота вращения фрез, мин-1 |

75 |

75 |

|

Линейная скорость резания, м/с |

2 |

2,65 |

|

Скорость поперечного перемещения, м/с |

- |

0,029 |

|

Общая мощность электродвигателей, кВт |

136 |

110 |

|

Габариты, мм: длина (без портала) ширина высота |

5200 1120 3280 |

5000 1150 4000 |

|

Масса машины, кг |

9200 |

9350 |

Маневровое устройство ПР-158 состоит из тяговой станции с канатоведущими барабанами, двух натяжных станций, толкающей тележки, передвигающейся по основному железнодорожному пути, электрошкафа и пульта управления.

Таблица 27.15

Техническая характеристика комплекта машин ПР-188

|

Маневровое устройство ПР-158 | |

|

Тяговое усилие на толкающей тележке, кН |

12 |

|

Перемещение вагонов |

Вперед и назад |

|

Скорость перемещения вагонов, м/мин: рабочая транспортная |

0,8-3,5 8,0 |

|

Масса, кг: тяговой лебедки с обводными блоками толкающей тележки без пригруза |

2300 2700 |

|

Бурофрезерная установка ПР-173 | |

|

Количество рабочих органов, шт. |

5 |

|

Режущий инструмент |

Резец И-90 МБ |

|

Общая мощность привода рабочих органов, кВт |

115 |

|

Скорость вертикального перемещения машины, м/мин: вверх вниз |

4,6 0,8-3 |

|

Габаритные размеры рабочего органа, мм: длина диаметр |

2500 500 |

|

Масса, кг |

14000 |

|

Подбункерный комкорыхлитель ПР-192 | |

|

Производительность выгрузки, т/ч |

300 |

|

Число рыхлящих валов, шт. |

1 |

|

Мощность привода, кВт |

23 |

|

Габаритные размеры вала, мм: длина диаметр (по клыкам) |

1225 600 |

|

Масса с металлоконструкцией, кг |

2300 |

Бурорыхлительная установка ПР-173 состоит из стационарного портала, бурофрезерной рыхлительной машины, рабочими органами которой являются шнековые фрезы с резцами на торце и сбоку, лебедки подъема с канатной системой подвески машины, электрошкафа и пульта управления.

Комкорыхлитель ПР-192 предназначен для дробления негабаритных кусков смерзшегося материала и монтируется в горловине приемного бункера. Рабочий орган выполнен в виде горизонтального вала с клыками, опирающегося на подшипниковые опоры, смонтированные вместе с приводом на одной раме.

Рабочие органы оснащены твердосплавным инструментом, их крепление обеспечивает полную взаимозаменяемость и быструю замену.

При выгрузке материалов из полувагонов гравитационно через нижние люки или другими способами остатки материалов составляют до 15-20 %.

Для механизации процесса удаления из полувагонов остатков каменных материалов разработан и внедрен ряд машин и оборудования трех типов: вибрационные, воздействующие на направленные в различных плоскостях возмущающие силы; динамические, воздействующие на сыпучий материал за счет энергии сжатого воздуха, струи газа и воды; механические, очищающие поверхность днища и стенок полувагонов за счет непосредственного воздействия на груз щеток, скребков и др.

Люковибраторы предназначены для зачистки вагонов от каменных материалов с крышек люков, встряхивания боковых стенок кузова и хребтовой балки полувагонов (табл. 27.16).

Таблица 27.16

Техническая характеристика люковибраторов

|

Показатели |

Люковибраторы | |

|

с вибровозбудителем дебалансного типа |

с шарнирной рамой | |

|

Возмущающая сила, кН |

2,7 |

20 |

|

Частота колебаний в 1 мин |

1440 |

2000 |

|

Время зачистки одной пары люков полувагонов, с |

40 |

40 |

|

Чистое время вибрации полувагонов грузоподъемностью 62 т/мин |

4,5-7 |

4,5-6 |

|

Общая мощность, кВт |

9 |

2,4 |

|

Масса люковибратора, кг |

450 |

500 |

Накладной вибратор ЦНИИ МПС (табл. 27.17) предназначен для выгрузки каменных материалов из полувагонов. Он подвешивается к передвижному электротельферу, смонтированному на портале. Вибратор состоит из вибровозбудителя, сварной металлической рамы с лыжами и электродвигателя. В процессе работы вибратор последовательно перемещается вдоль оси полувагона.

Таблица 27.17

Техническая характеристика накладного вибратора ЦНИИ МПС

|

Показатели |

Накладной вибратор |

|

Возмущающая сила, кН |

9 |

|

Частота вращения, мин-1 |

1570 |

|

Масса дебаланса на одном валу, кг |

18 |

|

Общая мощность электродвигателей, кВт |

28 |

|

Время зачистки полувагона, мин |

4-5 |

|

Габаритные размеры, мм: |

|

|

длина |

3000 |

|

ширина |

3650 |

|

высота |

1300 |

|

Масса вибратора, кг |

4190 |