- •Справочная энциклопедия дорожника

- •Строительство и реконструкция автомобильных дорог

- •Москва 2005 Содержание

- •Введение

- •Раздел I основы технологии и организации строительства автомобильных дорог глава 1. Этапы развития и пути совершенствования сети автомобильных дорог и технологии их строительства

- •1.1. Основные этапы развития и совершенствования сети автомобильных дорог России

- •1.2. Роль ученых в создании научно-технической базы дорожного строительства

- •1.3. Развитие и совершенствование технологии и методов строительства автомобильных дорог

- •1.4. Обеспечение прочности и работоспособности дорожных конструкций

- •Раздел II возведение земляного полотна глава 2. Конструкции земляного полотна и требования к его возведению

- •2.1. Требования к конструкции земляного полотна

- •2.2. Требования к грунтам земляного полотна

- •2.3. Технология работ по сооружению земляного полотна

- •2.4. Основные принципы планирования и организации работ

- •2.5. Уплотнение грунтов

- •Pиc. 2.4. Изменение оптимальной плотности и оптимальной влажности при разном уплотнении:

- •Глава 3. Подготовительные работы перед сооружением земляного полотна

- •3.1. Состав и назначение подготовительных работ

- •3.2. Снятие растительного грунта и подготовка основания земляного полотна

- •Глава 4. Строительство инженерных сооружений для регулирования водно-теплового режима земляного полотна

- •4.1. Виды сооружений и способы регулирования водно-теплового режима земляного полотна и дорожных одежд

- •4.2. Строительство водонепроницаемых и капилляропрерываюших слоев Подготовка верхней части земляного полотна перед устройством дополнительных слоев оснований.

- •Глава 5. Возведение насыпей и разработка выемок в нескальных грунтах

- •5.1. Способы отсыпки насыпей и разработки выемок

- •5.2. Возведение насыпей из грунта выемок

- •5.3. Строительство насыпей из грунта боковых резервов

- •Глава 6. Возведение земляного полотна на косогорах. Планировка и укрепление откосов

- •6.1. Основные типы конструкций земляного полотна на косогорах и оползневых склонах

- •6.2. Особенности возведения земляного полотна на косогорах и оползневых склонах

- •6.3. Планировка земляного полотна насыпей и выемок, конусов и откосов

- •6.4. Укрепление конусов и откосов земляных сооружений

- •Глава 7. Возведение земляного полотна в горных условиях

- •7.1. Особенности возведения земляного полотна в горной местности

- •7.2. Буровые и взрывные работы. Техника безопасности

- •7.3. Расчет взрывных работ

- •7.4. Технология производства земляных работ в скальных грунтах. Контроль качества

- •7.5. Строительство противооползневых сооружений

- •Глава 8. Гидромеханизация земляных работ

- •8.1. Условия и эффективность применения гидромеханизации земляных работ

- •8.2. Транспортирование и укладка грунта. Общая организация работ

- •Глава 9. Сооружение земляного полотна в сложных инженерно-геологических условиях

- •9.1. Сооружение земляного полотна на слабых основаниях

- •9.2. Сооружение высоких насыпей и глубоких выемок

- •9.3. Сооружение земляного полотна в песчаных пустынях

- •9.4. Возведение земляного полотна на засоленных грунтах

- •9.5. Возведение земляного полотна в районах распространения вечномёрзлых грунтов

- •9.6. Сооружение земляного полотна из глинистых грунтов с влажностью более оптимальной

- •9.7. Строительство насыпей из техногенных грунтов

- •Глава 10. Строительство земляного полотна с использованием геосинтетических материалов

- •10.1. Понятие о геосинтетических материалах. Области их применения*

- •10.2. Краткая классификация геосинтетических материалов для дорожного строительства

- •10.3. Строительство земляного полотна с использованием геосинтетических материалов

- •Глава 11. Сооружение земляного полотна в зимний период

- •11.1. Особенности организации и технологии производства работ по сооружению земляного полотна в зимний период

- •11.2. Сооружение земляного полотна насыпей и выемок

- •11.3. Устройство дополнительных песчаных слоев оснований

- •11.4. Особенности строительства малых искусственных сооружений в зимний период

- •Глава 12. Реконструкция земляного полотна

- •12.1. Условия работы существующего земляного полотна и основные пути повышения его прочности и устойчивости

- •12.2. Подготовительные работы к реконструкции земляного полотна

- •12.3. Способы уширения насыпей и выемок. Требования к выбору, размещению в слоях и уплотнению грунтов земляного полотна уширения

- •12.4. Исправление продольного профиля. Увеличение высоты насыпей и глубины выемок

- •Величина уширения по подошве насыпи составит

- •12.5. Перестройка пучинистых участков

- •12.6. Повышение устойчивости откосов реконструируемого земляного полотна и совершенствование системы водоотвода

- •12.7. Перестройка и удлинение водопропускных труб

- •Глава 13. Организация работ по возведению земляного полотна

- •13.1. Общие положения

- •13.2. Определение составов специализированных отрядов и оптимальной длины захватки при выполнении подготовительных работ и работ по строительству водопропускных труб

- •13.3. Определение составов специализированных отрядов и оптимальной длины захватки при возведении земляного полотна

- •Раздел III строительство дорожных одежд Глава 14. Основы технологии строительства дорожных одежд

- •14.1. Технологическая классификация дорожных одежд, покрытий и оснований

- •14.2. Обеспечение надежности дорожных одежд

- •14.3. Основы технологии уплотнения слоев дорожных одежд

- •Глава 15. Строительство дорожных оснований и покрытий из необработанных каменных материалов и каменных материалов и грунтов, обработанных неорганическими вяжущими

- •15.1. Развитие методов применения грунтов и местных каменных материалов в слоях дорожных одежд

- •15.2. Строительство слоев из щебеночных материалов

- •15.3. Строительство слоев из щебеночно-песчаных и других смесей

- •15.4. Строительство слоев из активных отходов промышленности

- •15.5. Строительство слоев из материалов, обработанных цементом

- •15.6. Брусчатые, мозаичные и клинкерные мостовые

- •15.7. Основы технологии производства искусственного зернистого материала из глинистых грунтов с использованием электроплазменных устройств

- •15.8. Технология и эффективность применения зернистых керамических материалов при строительстве оснований дорожных одежд

- •Глава 16. Строительство дорожных оснований и покрытий из каменных материалов и грунтов, обработанных органическими вяжущими

- •16.1. Строительство щебеночных слоев способом пропитки

- •16.2. Строительство слоев из черного щебня

- •16.3. Строительство слоев из смесей каменных материалов с жидкими органическими вяжущими

- •16.4. Строительство слоев из смесей каменных материалов с вязкими органическими вяжущими

- •16.5. Строительство конструктивных слоев дорожных одежд из эмульсионно-минеральных смесей

- •16.6. Строительство слоев из грунтов, укрепленных органическими вяжущими

- •Глава 17. Строительство цементобетонных покрытий и оснований

- •17.1. Особенности строительства покрытий с применением минеральных вяжущих

- •17.2. Требования к материалам для строительства цементобетонных покрытий и проектирование состава дорожного бетона

- •17.3. Конструкции дорожных цементобетонных покрытий и оснований

- •А) в свежеуложенном бетоне; б) комбинированным способом; в) в затвердевшем бетоне; г) продольный шов; пунктиром показана обмазка штырей битумом

- •17.4. Технология строительства цементобетонных покрытий

- •17.5. Строительство монолитных армобетонных и непрерывно армированных покрытий

- •17.6. Строительство предварительно напряжённых монолитных цементобетонных покрытий

- •17.7. Строительство оснований и покрытий из укатываемых бетонов

- •17.8. Особенности строительства цементобетонных покрытий при пониженной температуре воздуха

- •17.9. Строительство сборных и сборно-монолитных покрытий

- •17.10. Контроль качества строительства цементобетонных покрытий

- •Глава 18. Строительство асфальтобетонных покрытий и оснований

- •18.1. Общие положения технологии строительства асфальтобетонных покрытий

- •18.2. Конструкции дорожных одежд с асфальтобетонным покрытием

- •18.3. Проектирование состава асфальтобетонных смесей

- •18.4. Обеспечение требований к физико-механическим свойствам асфальтобетона

- •18.5. Технология строительства асфальтобетонных покрытий и оснований

- •18.6. Требования к составу технологических карт на строительство асфальтобетонных покрытий

- •Глава 19. Строительство асфальтобетонных покрытий из холодных и литых смесей и щебеночно-мастичного асфальтобетона

- •19.1. Строительство покрытий из холодных асфальтобетонных смесей

- •19.2. Строительство покрытий из литых асфальтобетонных смесей

- •19.3. Строительство покрытий из щебеночно-мастичного асфальтобетона

- •19.4. Строительство покрытий из асфальтобетонных смесей на основе полимерно-битумных вяжущих

- •19.5. Строительство асфальтобетонных покрытий при пониженной температуре воздуха

- •19.6. Охрана труда при строительстве асфальтобетонных покрытий

- •Глава 20. Строительство слоев износа, защитных шероховатых слоев

- •20.1. Назначение слоев износа, защитных и шероховатых слоев

- •20.2. Поверхностная обработка дорожных покрытий

- •Зоны жесткости: 1 - очень мягкое; 2 - мягкое; 3 - нормальное; 4 - твердое; 5 - очень твердое.

- •20.3. Поверхностные обработки с полимерным вяжущим

- •20.4. Устройство шероховатого слоя износа методом втапливания щебня

- •20.5. Слои износа и защитные слои с применением эмульсионно-минеральных смесей

- •Глава 21. Строительство дорожных одежд с покрытиями простейшего типа

- •21.1. Назначение покрытий простейшего типа

- •21.2. Местные грунты как материал для покрытий простейшего типа

- •21.3. Технология строительства простейших покрытий из искусственно улучшенных грунтов

- •21.4. Технология профилирования грунтовых дорог

- •21.5. Строительство деревянных, сплошных и колейных покрытий (лежневых и бревенчатых)

- •21.6. Брусчатые, мозаиковые и клинкерные мостовые

- •Глава 22. Реконструкция дорожных одежд

- •22.1. Способы реконструкции дорожных одежд

- •22.2. Способы разборки слоев дорожных одежд для повторного использования их материалов

- •22.3. Способы регенерации дорожных одежд и покрытий

- •22.4. Уширение дорожной одежды

- •22.5. Усиление существующих дорожных одежд

- •Время после укладки горячей смеси, мин

- •В верхнем правом углу показан конструктивный разрез покрытия и места закладки термопар (1-5);

- •22.6. Особенности реконструкции дорожных одежд с цементобетонными покрытиями

- •22.7. Устройство краевых полос и укрепление обочин при реконструкции дорог

- •22.8. Перестройка дорожных одежд переходного типа

- •Раздел IV материально-техническое обеспечение дорожного строительства Глава 23. Предприятия по разработке горных пород

- •23.1. Разработка горных пород

- •23.2. Особенности разработки скальных пород

- •23.3. Особенности разработки обломочных пород

- •23.4. Переработка каменных материалов в притрассовых карьерах на передвижных дробильно-сортировочных установках

- •Глава 24. Камнедробильные заводы

- •24.1. Основные процессы работы камнедробильных заводов

- •24.2. Генеральный план кдз

- •24.3. Переработка гравийно-песчаных материалов

- •24.4. Приготовление дробленого песка

- •24.5. Производство минерального порошка для асфальтобетона

- •24.6. Особенности организации складов готовой продукции

- •24.7. Технологические процессы обогащения и улучшения каменных материалов

- •24.8. Контроль качества, приемка готовой продукции

- •Глава 25. Битумные и эмульсионные базы

- •25.1. Назначение и размещение баз и складов

- •25.2. Технологические процессы подготовки органических вяжущих

- •25.3. Эмульсионные базы и цехи. Технология производства битумных эмульсий

- •25.4. Установки для производства катионных битумных эмульсий

- •25.5. Автоматизация технологических процессов на эмульсионных базах и контроль качества эмульсий

- •Глава 26. Заводы для приготовления асфальтобетонных смесей

- •26.1. Классификация заводов и особенности их размещения

- •26.2. Генеральный план абз

- •26.3. Технологические процессы. Выбор технологического оборудования

- •26.4 Асфальтосмесительные установки

- •26.5. Переработка старого асфальтобетона (регенерация) на абз

- •26.6. Автоматизация технологических процессов асфальтобетонного завода и контроль качества

- •26.7. Базы и установки для обработки грунтов вяжущими

- •Глава 27. Заводы по производству цементобетонных смесей

- •27.1. Классификация заводов и особенности их размещения

- •27.2. Генеральный план цбз

- •27.3. Технологические процессы производства и оборудование

- •А) технологическая схема работы бетоносмесительной установки; б) блок дозирования каменных материалов; в) смесительный блок

- •27.4. Особенности организации складов каменных материалов

- •27.5. Склады цемента и минерального порошка

- •27.6. Автоматизация технологических процессов и контроль качества продукции Общие положения автоматизации технологических процессов.

- •27.7. Оборудование для транспортирования бетонных смесей

- •27.8. Особенности работы цбз зимой и в жарком климате

- •Глава 28. Заводы и полигоны для изготовления железобетонных изделий

- •28.1. Классификация заводов и полигонов и технология изготовления изделий

- •Pиc.28.2 Схемы уплотнения бетонной смеси в изделиях:

- •28.2. Способы производства железобетонных изделий

- •28.3. Контроль качества железобетонных изделий и особенности организации склада готовых изделий

- •Глава 29. Охрана труда и окружающей среды на производственных предприятиях дорожного хозяйства

- •29.1. Общие положения по охране труда и технике безопасности в строительном производстве

- •29.2. Охрана труда и техника безопасности на производственных предприятиях (базах) дорожного строительства

- •29.3. Охрана окружающей природной среды на производственных предприятиях дорожного строительства

- •Раздел V организация дорожно-строительных работ Глава 30. Основные вопросы организации дорожно-строительных работ

- •30.1. Общие положения организации строительства автомобильной дороги

- •30.2. Особенности организации работ при реконструкции автомобильной дороги

- •30.3. Организационно-технические мероприятия по охране окружающей среды при строительстве (реконструкции) автомобильной дороги

- •30.4. Охрана труда и техника безопасности при строительстве автомобильных дорог

- •Глава 31. Организация производственной базы дорожного строительства

- •31.1. Организация материально-технического обеспечения дорожного строительства

- •31.2. Организация складского хозяйства на дорожном строительстве

- •31.3. Организация технического обслуживания и ремонта машин

- •31.4. Обеспечение производственной базы дорожного строительства электроэнергией, сжатым воздухом, паром, водой и технологической связью

- •Глава 32. Способы организации дорожно-строительных работ

- •32.1. Комплексно-механизированный поточный способ и его разновидности

- •32.2. Непоточные способы организации дорожно-строительных работ

- •Глава 33. Проектирование организации строительства и производства дорожно-строительных работ

- •33.1. Проект организации строительства и проект производства работ

- •33.2. Определение составов специализированных отрядов при устройстве дорожной одежды

- •33.3. Составление календарного, сетевого, почасовых графиков строительства автомобильной дороги и технологических карт

- •33.4. Определение потребности строительства в материально-технических ресурсах

- •33.5. Диспетчерское управление и автоматизация управления строительством

- •Раздел VI обеспечение качества дорожно-строительных работ глава 34. Контроль и управление качеством дорожно-строительных работ

- •34.1. Система контроля и управления качеством дорожно-строительных работ

- •34.2. Организации и технология контроля качества дорожно-строительных работ

- •Глава 35. Производственный контроль качества дорожно-строительных работ

- •35.1. Контроль качества выполняемых работ при строительстве земляного полотна и правила их приемки

- •35.2. Операционный контроль в процессе выполнения и по завершении соответствующих операций

- •35.3. Скоростные методы контроля прочности и ровности дорожной одежды

- •35.4. Контролируемые параметры, средства контроля, допустимые отклонения и объем измерений при операционном и приемочном контроле

- •Глава 36. Статистический контроль и регулирование качества при строительстве автомобильных дорог

- •36.1. Актуальность статистических методов контроля в дорожном строительстве

- •36.2. Обоснование и развитие единого расчетного аппарата для статистического контроля качества в дорожном строительстве

- •36.3. Методическая основа оценки качества в дорожном строительстве

- •36.4. Методика определения объема и точек измерений при статистическом контроле

- •Пример назначения мест измерений с помощью таблицы случайных чисел

- •36.5. Обработка результатов статистического контроля и оценка качества

- •36.6. Настройка технологических процессов на стадии подготовки и в процессе строительства

- •36.7. Примеры организации и проведения статистического контроля, оценки качества и настройки технологических процессов

- •36.8. Основные выводы

- •37.1. Основные тенденции развития дорожно-строительных машин и их производственно-технологические параметры

- •37.2. Основные технологические параметры по основным группам машин и оборудования и определение производительности

- •Глава 38. Машины и оборудование для возведения земляного полотна

- •38.1. Машины для подготовительных работ

- •38.2. Машины для разработки и транспортирования грунта

- •38.3. Машины для разравнивания грунта и планировки земляного полотна и слоев основания и откосов

- •38.4. Машины и оборудование для уплотнения грунтов

- •Глава 39. Машины и оборудование для строительства и реконструкции дорожных одежд

- •39.1. Машины для строительства слоев основания из грунтов и минеральных материалов, обработанных вяжущими

- •39.2. Машины для строительства слоев основания из щебня и гравия

- •39.3. Машины для строительства асфальтобетонных покрытий

- •39.4. Машины и оборудование для строительства цементобетонных покрытий

- •39.5. Машины и оборудование для строительства слоев износа (защитных слоев) покрытия

- •39.6. Машины для уплотнения слоев основания и покрытия

- •39.7. Машины для обустройства дорог

- •39.8. Машины и оборудование для реконструкции дорог

- •Список литературы

24.6. Особенности организации складов готовой продукции

Складское хозяйство - один из основных участков технологического комплекса завода по переработке горной массы. Организация и комплексная механизация погрузочно-складского хозяйства существенно влияют на технико-экономические показатели всего КДЗ и качество продукции. В общей стоимости строительства КДЗ затраты на сооружение складов составляют 20-40 %. Вместимость склада определяет его тип и способы механизации погрузочных работ, зависящие от производительности предприятия и режима отгрузки готовой продукции.

Склады предназначены для создания запасов готовой продукции в целях обеспечения бесперебойной работы предприятия при перерывах в подачах транспорта, остановках завода. Склады готовой продукции классифицируют по способу хранения - открытые, закрытые, комбинированные; по форме и типу сооружений - конусные, штабельные; по способу образования - эстакадные (готовый продукт загружают на склад с ленточных конвейеров), бестраншейные (экскаваторные), рис. 24.15.

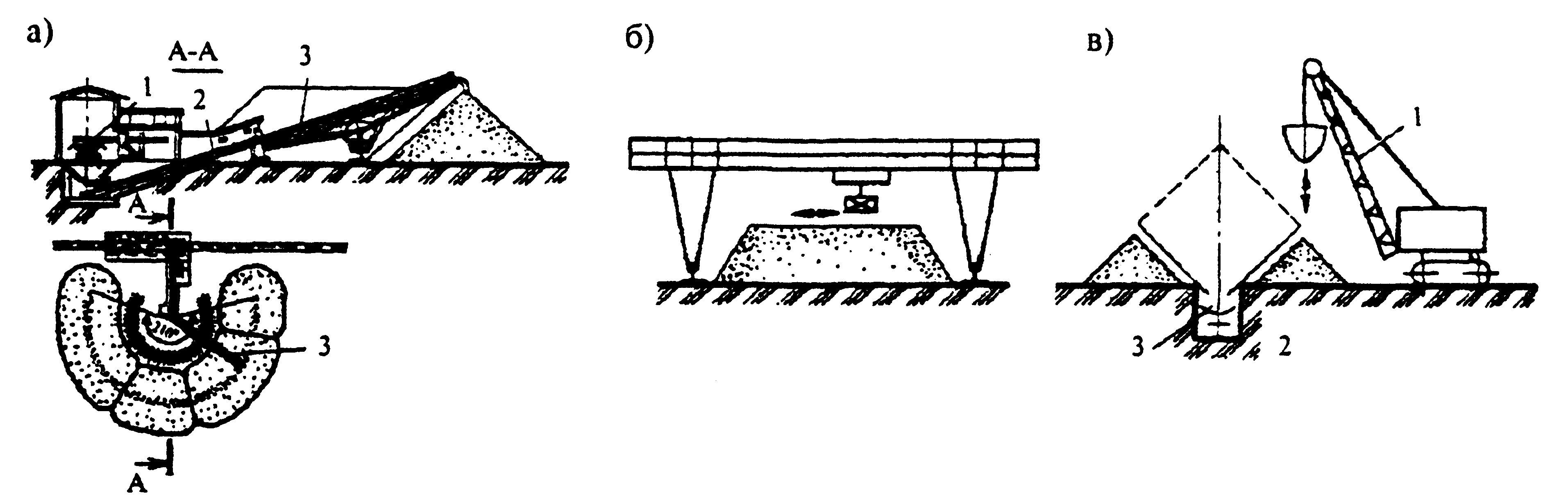

Рис. 24.15. Схемы складов щебня:

а - конусные; б - штабельные; в - эстакадные; 1 - разгрузчик толкающего типа или экскаватор; 2 - конвейер; 3 - поворотный конвейер

На конусных складах качество отгружаемой продукции снижается за счет сегрегации (использования бульдозеров при передвижке и растаскивании материала, перелопачивания экскаватором, отсутствия твердого покрытия в основании склада). Для устранения этого недостатка устраивают площадки хранения с твёрдым покрытием, исключают использование бульдозеров, а экскаваторную погрузку заменяют более мобильными одноковшовыми погрузчиками на пневмоколесном ходу.

Для штабельных складов характерны те же недостатки, их преимущество - возможность размещения в них большого количества продукции.

Более удобны полубункерные и особенно бункерные склады. В них отсутствуют «мертвые» зоны, поэтому отпадает потребность в машинах и подгребании материалов. Они незаменимы для хранения высококачественной продукции. Существенный их недостаток - высокая стоимость и невозможность использования для хранения и загрузки влажных материалов зимой. Наиболее эффективны силосные склады сборно-разборного типа. Для подачи материала со складов в транспортные средства используются транспортеры, экскаваторы и фронтальные одноковшовые погрузчики на пневмоколесном ходу.

24.7. Технологические процессы обогащения и улучшения каменных материалов

Процессы обогащения и улучшения каменных материалов разделяются на промывку, гидравлическую классификацию, обогащение щебня по форме зерен, обезвоживание, обогащение щебня и гравия по прочности, обогащение щебня в тяжелых средах.

Промывка. Для повышения качества щебня в технологические схемы КДЗ включают промывку материала в две и даже три стадии. В месторождениях изверженных и метаморфических пород глинистые включения отсутствуют, поэтому в технологических операциях переработки таких пород промывку предусматривают только при значительном содержании пылеватых частиц.

В месторождениях осадочных пород и гравийно-песчаном материале практически всегда присутствуют глина и пылеватые частицы, содержание которых превышает допустимые пределы.

Процесс промывки основан на способности глины разрушаться в водной среде, в результате чего она может быть отделена от сырья и удалена в слив. Погруженная в воду глина впитывает в себя влагу, ее поверхностные слои набухают и становятся рыхлыми. При интенсивном трении всей горной массы в промывочной машине эти слои непрерывно удаляются. Свежеобнаженные поверхности зерен вновь подвергаются воздействию воды. Качественную оценку промываемости материала проверяют показателем промываемости, определяющим количество энергии, затраченной на промывку единицы материала (удельного расхода энергии):

![]() где (24.2)

где (24.2)

N - мощность, необходимая для промывки материала, кВт;

П - производительность машины, т/ч.

В зависимости от удельного расхода энергии для промывки того или иного материала выбирают тип промывочной машины. Легко промываемые материалы, на промывку которых расходуется мало энергии, могут быть промыты на плоских виброгрохотах с брызгалами. Для труднопромываемых материалов необходимы сложные промывочные машины с интенсивным воздействием: гравиемойки-сортировки, грохоты, вибрационные вибромойки и вибрационные плоские грохоты; корытные наклонные и горизонтальные мойки. Техническая характеристика промывочных машин приведена в табл. 24.10.

Таблица 24.10

Техническая характеристика промывочных машин

|

Характеристики |

Корытные мойки |

Вибромойка СМД-88 | ||

|

К-12 |

К-14 |

К-7 | ||

|

Производительность, т/ч |

100 |

150 |

60; 40; 30 |

100 |

|

Максимальная крупность промываемого материала, мм |

100 |

100 |

40 |

150 |

|

Диаметр окружности, описываемой лопастями вала, мм |

1200 |

1400 |

750 |

- |

|

Угол установки мойки, град |

18-12 |

8-12 |

- |

2,5 |

|

Число заходов лопастной спирали |

2 |

2 |

2 |

- |

|

Шаг лопастей спирали, мм |

660 |

700 |

- |

- |

|

Частота вращения лопастных валов, мин-1 |

15; 12; 9,4 |

15; 12; 9,4 |

32; 21,5; 5 |

- |

|

Параметр сливного порога, м |

6 |

7 |

31,9; 26; 24 |

- |

|

Установленная мощность, кВт |

55 |

75 |

н/д |

44 |

|

Размеры ванны, мм: длина |

9050 |

9050 |

- |

- |

|

ширина |

2936 |

3346 |

- |

- |

|

Габаритные размеры мойки, мм: длина |

11810 |

12048 |

8950 |

4000 |

|

ширина |

3463 |

3684 |

2840 |

2800 |

|

высота |

1941 |

2156 |

1000 |

3100 |

|

Масса, кг: без материала |

23050 |

30883 |

10500 |

8400 |

|

с материалом и водой |

40000 |

31000 |

15000 |

- |

Увеличение расхода воды повышает эффективность промывки до известного предела, повышение температуры воды способствует более интенсивному растворению веществ, связывающих глинистые частицы, в результате чего эффективность промывки возрастает. При добавлении в воду электролитов происходит полный обмен катионов магния и кальция, в результате чего уменьшаются силы сцепления частиц. Глина становится пористой, менее гидростойкой, легче диспергируется в воде. При расходе электролита до 1 % в расчете на сухую массу глины уменьшается время размыва примерно в 1,5-2 раза.

Гидравлическая классификация. Процесс разделения зерен в жидкости по скоростям их падения осуществляют в классификаторах. Крупность материала, подвергаемого гидравлической классификации, не превышает 5 мм. Классификация производится в вертикальных и горизонтальных струях воды. Кроме гидравлических и механических, применяют спиральные классификаторы, представляющие собой короб, основной рабочей частью которого является спиральное устройство. При вращении спирали песок, поступающий вместе с водой, взмучивается, слив, содержащий мелкие частицы, отводится в нижнюю часть короба через сливной порог, а крупные частицы подаются спиралью к верхнему загрузочному окну. Спиральные классификаторы отличаются простотой, большой производительностью и эффективностью. Техническая характеристика спиральных классификаторов приведена в табл. 24.11.

Таблица 24.11

Техническая характеристика спиральных классификаторов

|

Показатели |

Классификаторы | ||||

|

1-КСН-5 |

1-КСН-7,5 |

1-КСН-10 |

1-КСН-12 |

1-КСН-15 | |

|

Диаметр спирали, мм |

500 |

750 |

1000 |

1200 |

1500 |

|

Производительность по твердому материалу, т/сут: по песку по сливу |

54-260 13,5-77 |

100-445 31-163 |

160-1000 50-250 |

960-1940 155 |

1100-2700 240 |

|

Частота вращения спирали, мин-1 |

12,0 |

7,8 |

5,0 |

4,1-8,3 |

2,9-5,8 |

|

Угол наклона корыта, град |

14-18 |

14-18 |

14-18 |

12-15 |

12-18 |

|

Длина корыта, мм |

4500 |

5500 |

6500 |

6500 |

8200 |

|

Мощность привода, кВт: вращения спирали подъема спирали |

1,0 - |

2,8 - |

7,0 1,7 |

5,0 1,7 |

10,0 1,7 |

|

Габаритные размеры, мм: длина ширина высота |

5430 934 1275 |

6730 1077 1575 |

7810 1620 1934 |

8200 1586 3858 |

9855 1933 4650 |

|

Масса, кг |

1470 |

2900 |

3870 |

6655 |

12710 |

Гидравлические классификаторы относят к группе гравитационных аппаратов, в которых вода служит средой, разделяющей зернистый материал на сорта по крупности. Применяют горизонтальные и вертикальные классификаторы (рис. 24.16).

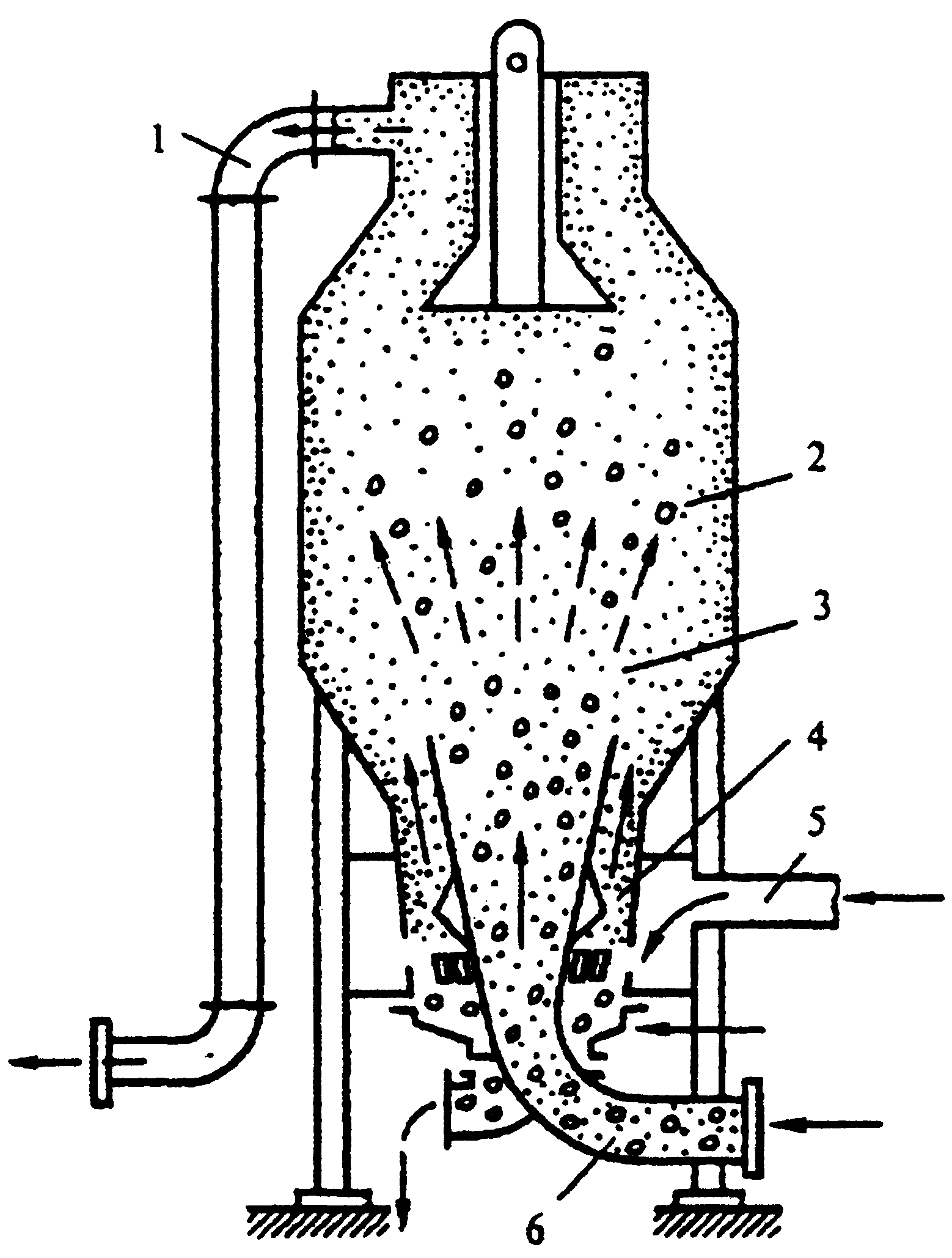

Рис. 24.16. Схема промывки и классификации песчано-гравийной смеси в вертикальном гидроклассификаторе

Процесс гидроклассификации осуществляется следующим образом. Песчано-гравийную смесь подают в классификатор через нижний патрубок 6, которая, пройдя диффузор 3, поступает в обогатительную камеру 2, площадь сечения которой намного больше площади верхнего сечения диффузора. Поэтому скорость восходящего потока смеси значительно уменьшается, что влечет за собой выпадение наиболее крупных частиц, которые попадают из обогатительной камеры 2 в классификационную 4, которая расположена между диффузором 3 и внешней оболочкой аппарата.

В нижнюю часть классификационной камеры 4 подают из водонапорной башни чистую воду под напором через патрубок 5. Вода образует в камере восходящий поток, в котором материал разделяется по заданному граничному зерну. Частицы песка, скорость падения которых меньше скорости восходящего потока, через верхний сливной коллектор по трубе 1 отводятся в шлам, а крупный продукт, выпавший из классификационной камеры 4, обезвоживается и подается на склад. Гидроклассификация позволяет обеспечить разделение материала на два размера по одному граничному зерну. Граница разделена в пределах от 0,5 до 3 мм.

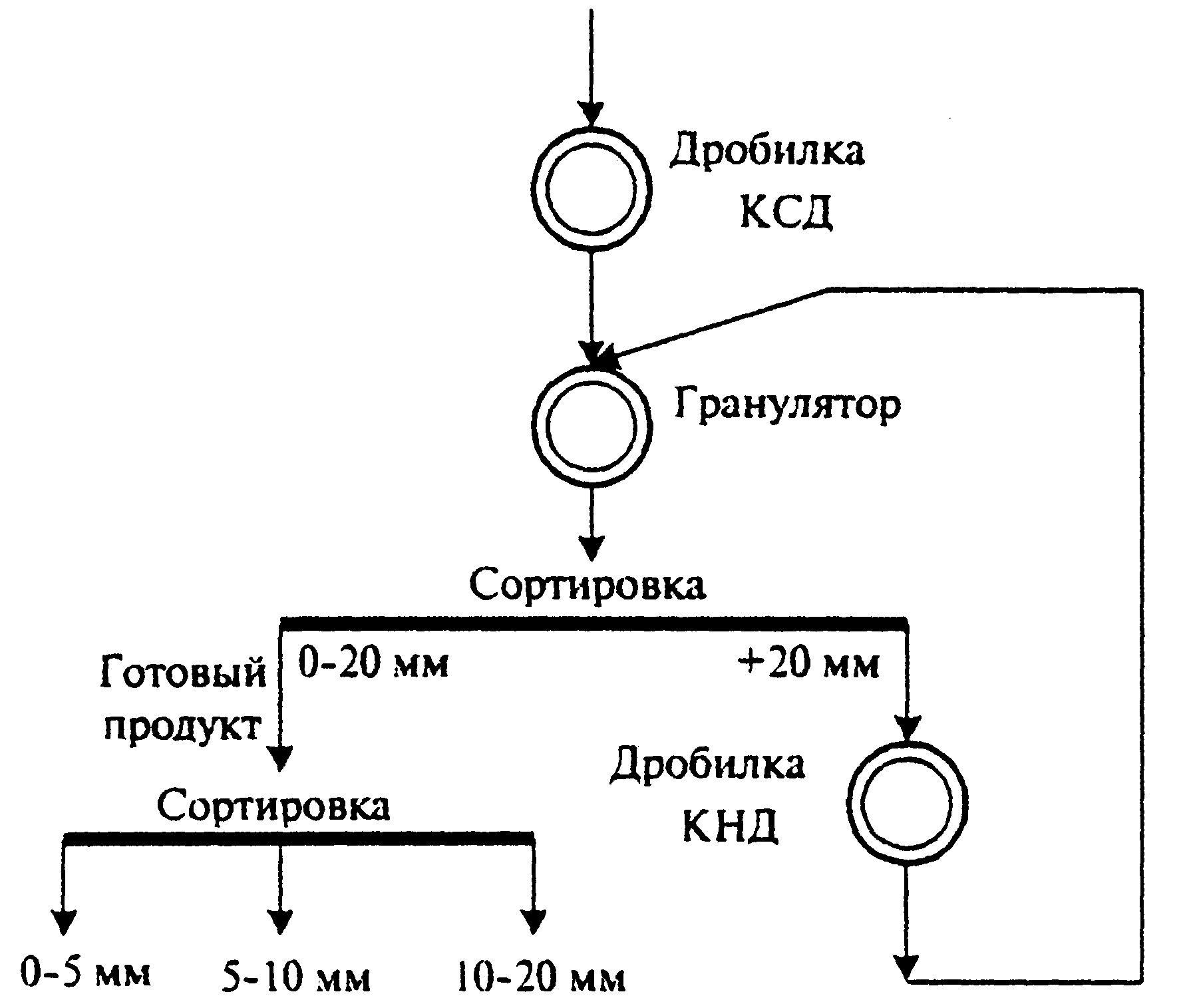

Обогащение щебня по форме зерен. Щебень кубовидной формы получают в виброгрохотах с щелевидными ситами, грануляцией щебня в роторных дробилках ударного действия и в барабанных грануляторах (рис. 24.17).

Рис. 24.17. Схема обогащения щебня по форме зерен в барабанном грануляторе

Стандарты на щебень из естественного камня для строительных работ ограничивают в нем массовую долю пластинчатых и игольчатых зерен до 25 %, а в некоторых случаях и до 15 %. К зернам пластинчатой и игловатой формы (лещадным) относятся также зерна, толщина или ширина которых менее длины в 3 раза и более.

Способ обогащения по форме зерен состоит в следующем. Продукт дробления рассеивают на узкие сорта, которые подвергают сортировке на щелевидных ситах.

Обогащение на барабанных грануляторах заключается в том, что при вращении барабана продукт крупностью до 150 мм захватывается лифтерами типа лопасти и поднимается наверх. Не достигая верхней точки барабана, куски скатываются с лифтера и падают на находящийся внизу слой материала. Кроме того, при вращении барабана материал в верхних слоях перекатывается. При падении кусков и перекатывании тонкие лещадные зерна размельчаются, разламываются, острые края обламываются, что приводит к улучшению формы щебня.

Обезвоживание. Гравий и щебень в основном обезвоживаются на виброгрохотах, а песок - в спиральных классификаторах. Получение гравия, щебня и песка состоит в последовательном выполнении приведенных операций, составляющих технологический процесс получения нерудных строительных материалов. Выход продукции заданного ассортимента обеспечивают путем включения в технологическую схему КДЗ операций сортировки, классификации, дробления, промывки и обогащения.

Обогащение щебня и гравия по прочности. Прочность щебня характеризуют маркой, соответствующей пределу прочности исходной горной породы при сжатии в насыщенном водой состоянии и определяемой по дробимости щебня при сжатии (раздавливании) в цилиндре. Кроме того, щебень, предназначенный для строительства автомобильных дорог, характеризуется износом в полочном барабане. Обогащение по прочности производят в отсадочных машинах, механических классификаторах, в тяжелых средах. Наибольшее распространение получили первые два способа.

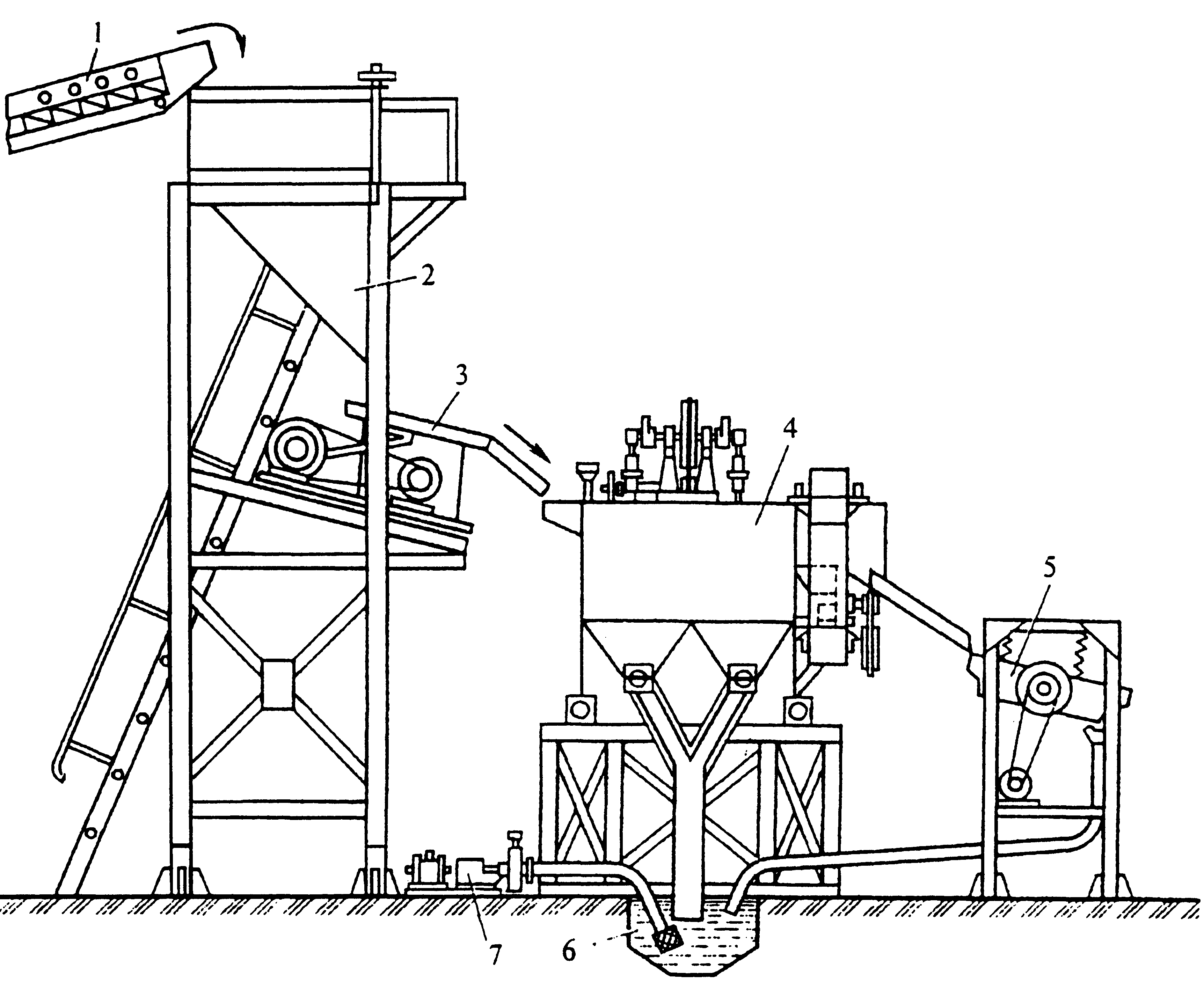

Минеральные зерна различной прочности имеют и различную плотность. Процесс разделения таких зерен в попеременно восходящем потоке воды называют отсадкой и осуществляют в отсадочных машинах (рис. 24.18).

Механизм разделения зерен по плотности в отсадочных машинах весьма сложен, и его результаты зависят от многих факторов (частоты, амплитуды пульсации, формы зерен, толщины слоя, разности плотностей разделяемых материалов).

Расслоение материала в отсадочных машинах происходит в условиях стесненного падения зерен. При отсадке смеси зерна различных плотностей разрыхляются при восходящем потоке. При нисходящем потоке воды происходит взаимное смещение зерен с различными плотностями. Продукт, соответствующий Государственному стандарту, можно получить, если количество обогащаемого материала с содержанием слабых разностей не превышает 35%.

Обогащение щебня или гравия, состоящих из смеси разнопрочных каменных материалов или содержащих большое количество зерен слабых разностей, целесообразно производить с помощью двухбарабанных механических классификаторов Союздорнии (табл. 24.12).

Схема двухбарабанного механического классификатора приведена на рис. 24.19.

Рис. 24.18. Схема обогащения щебня (гравия) в отсадочной машине:

1 - ленточный конвейер для подачи материала в бункер; 2 - бункер материала; 3 - лотковый качающийся питатель для загрузки отсадочной машины; 4 - отсадочная машина; 5 - обезвоживающий вибрационный грохот; 6 - приямок для сбора мелких частиц и песка; 7 - насос

Таблица 24.12

Техническая характеристика двухбарабанных механических классификаторов Союздорнии

|

Показатели |

Классификаторы | |

|

ДВК-20 |

БК-40 | |

|

Производительность при крупности обогащаемого материала 5-40 мм, м3/ч |

20 |

40 |

|

Размер обогащаемого материала, мм |

5-40 |

5-40 |

|

Количество получаемых фракций продуктов обогащения |

3 |

2 |

|

Диаметр разделительного барабана, мм |

820 |

820 |

|

Длина разделительного барабана, мм |

4000 |

4000 |

|

Частота вращения разделительного барабана, мин-1 |

250 |

250 |

|

Общая мощность, кВт |

8,2 |

8,7 |

|

Разработчик |

ПКБ Главстроймеханизация |

СКБ Главстройпрома |

Обогащение разнопрочного каменного материала на классификаторе основано на разнице упругих свойств и коэффициентов трения слабых и прочных зерен щебня. При ударе о поверхность вращающегося металлического барабана слабые зерна увлекаются в сторону вращения, а более прочные отскакивают в противоположную сторону.