- •Синтетические полимерные материалы

- •Основные разновидности промышленных полимеров и пластмасс

- •Полиэтилен

- •Полипропилен

- •Полистролы

- •Эластомеры (каучуки), резины

- •Ситаллы

- •Материалы, получаемые путем спекания природных силикатов

- •Вяжущие силикатные материалы

- •Пленкообразующие материалы: клеи, герметики, лаки, краски

- •Пластмассы как конструкционный материал

- •Древесные материалы

- •Композиционные материалы

- •Дисперсно-упрочненные композиты

- •Радиационно-стойкие материалы

- •1 Быстрые нейтроны образуются при реакции деления ядер, их энергия составляет 0,1 -10 МэВ

- •1Сечения взаимодействия нейтронов с ядрами характеризуют вероятность ядерной реакции (например, поглощения) или изменения энергии нейтронов (рассеяния).

- •Основные направления экономии материалов

Эластомеры (каучуки), резины

Эластомеры. Основные особенности этого класса полимеров — очень высокая упругая деформация и малый модуль упругости. Если для металлических материалов упругая деформация составляет около 0,1 %, для большинства полимеров ее значения при нормальных температурах не превышают 2÷5 %, то эластомеры могут растягиваться на 1000 %. Это означает, что при нормальных температурах эластомеры (каучуки) находятся в высокоэластичном состоянии.

Такая исключительно высокая упругость объясняется тем, что макромолекулы в ненапряженном, равновесном состоянии имеют изгибы, витки, петли (рис. 15.9). Под действием приложенной нагрузки макромолекулы вытягиваются, т. е. первоначальное удлинение происходит за счет распрямления макромолекулы, а не за счет растягивания связей между ее звеньями. Поэтому уже при небольших усилиях достигается значительная деформация, т. е. значения модуля упругости малы.

Рис. 15.9. Схематическая форма макромолекулы

В процессе нагружения, по мере того как макромолекулы вытягиваются, их деформация требует больших усилий. После окончательного распрямления макромолекул деформация реализуется только путем растягивания связей между их звеньями, т. е. определяется силой этих связей, что требует приложения больших напряжений. Это означает, что по мере удлинения изменяется значение модуля упругости эластомера (он возрастает очень сильно — в 1000 раз, примерно от 10 до 10 000 МПа), т. е. материал не подчиняется закону Гука и зависимость между деформацией и напряжением не прямолинейна (рис. 15.10).

Рис. 15.10. Кривая растяжения эластомера

Естественными эластомерами являются натуральные каучуки (НК), их получают из сока растений гевеи бразильской, кок-сагыза, тау-сагыза. Каучуки могут быть также синтезированы. Из синтетических каучуков (СК) наиболее распространены натрий-бутадиеновый (СКБ), бутадиенстирольный (СКС) и др. По своей структуре каучуки являются линейными полимерами. Они отличаются очень высокой эластичностью, однако из-за отсутствия поперечных связей подвержены ползучести, после растяжения сохраняется заметная остаточная деформация. Каучуки являются исходным сырьем для получения резины.

Резины — это продукт химической переработки каучуков, получаемый в результате вулканизации. Наиболее распространенным вулканизатором является сера. В процессе вулканизации (нагрев в парах серы) линейная структура каучука (рис. 15.11, а) превращается в пространственную. Это объясняется тем, что сера, вступая в реакцию с атомами углерода, имеющими до вулканизации двойные связи, соединяет макромолекулы (рис. 15.11, б). При этом появляются точки скрепления (рис. 15.11, в), что препятствует относительному перемещению макромолекул и, как следствие, устраняет остаточную деформацию. Таким образом, при вулканизации термопластичный пластик превращается в реактопласт с пространственной структурой.

Рис. 15.11. Вулканизация каучука: а — натуральный каучук; б — вулканизированный каучук; в — точки скрепления

В зависимости от количества вводимой серы у полимера достигается различная частота сетки и разные свойства. При содержании серы до 5 % образуется редкая сетка и резина получается мягкой, эластичной. При увеличении ее количества твердость резины растет, при 30 % S насыщаются все двойные связи и образуется твердый материал — эбонит.

Помимо каучука (НК или СК) и вулканизатора в состав резины входят:

• противостарители (антиоксиданты) — вещества, препятствующие окислению резины. Они связывают кислород, продиффундировавший в резину (химические противостарители), или образуют защитные пленки, предохраняющие от окисления (физические противостарители — парафин, воск);

• пластификаторы, облегчающие переработку резиновой смеси — парафин, вазелин и др.;

• наполнители — активные (сажа, оксиды кремния и цинка) участвуют в образовании трехмерной структуры и поэтому повышают свойства, инертные (мел, тальк), вводят для удешевления;

• красители минеральные или органические выполняют декоративную роль, кроме того, поглощая коротковолновую часть солнечного спектра, задерживают световое старение резины.

В процессе эксплуатации резиновые изделия подвержены различным видам старения (световое, озонное, тепловое и др.). ц результате старения происходят необратимые изменения свойств Скорость старения в напряженном состоянии выше, чем в свободном.

Повышение температуры снижает прочность резин, рабочая температура нетеплостойких резин не превышает 150 °С, специальных теплостойких — 320 °С. При низких температурах (ниже температуры Тс) происходит переход в стеклообразное состояние и потеря эластичных свойств. Резины можно эксплуатировать до температур от минус 30 до минус 80 °С.

По назначению резины подразделяются на резины общего назначения и специальные.

К резинам общего назначения относятся НК, СКБ, СКС, СКИ. НК — на основе натурального каучука, СК — синтетические (последняя буква марки характеризует полимер — основу каучука — СКБ — бутандиеновый, СКС — бутандиенстирольный и т. д.).

К специальным резинам относятся маслобензостойкие, теплостойкие, морозостойкие, светоозоностойкие, износостойкие и электротехнические резины.

Электротехнические резины подразделяют на электроизоляционные (ρ = 1011÷1015 Ом • см) и электропроводящие (ρ = 102÷104 Ом • см). Электропроводность достигается введением в резину угольной сажи и графита.

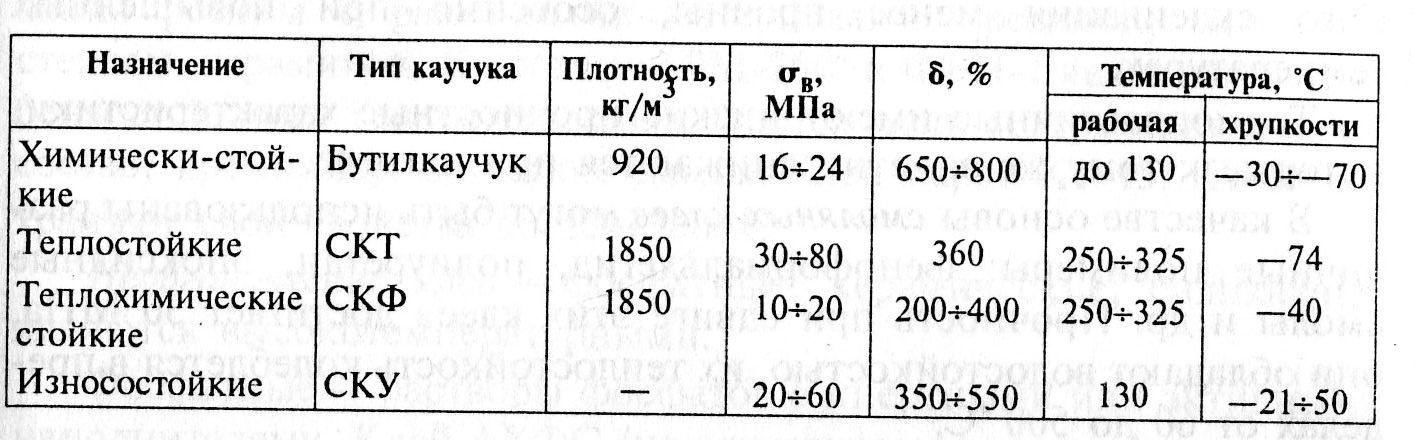

Свойства резин приведены в табл.15.3.

Таблица 15.3. Физико-механические свойства резин

Из резин общего назначения изготовляют ремни, рукава, транспортные ленты, прокладки (низкий модуль упругости определяет высокие виброгасящие свойства) и др.

Технология изготовления резино-технических изделий (РТИ) состоит из приготовления сырой резиновой смеси (сырая резина), прессования для получения необходимой формы и вулканизации, являющейся завершающей операцией.

СИЛИКАТНЫЕ МАТЕРИАЛЫ

Вне зависимости от химического состава искусственные силикатные материалы по методу их производства можно разделить на две группы:

1) материалы, получаемые путем плавления горных пород или других природных веществ;

2) материалы, получаемые путем спекания природных веществ.

Поскольку практически всегда материал реализуется в виде конкретного изделия, то в зависимости от способа получения материала и его свойств используются различные методы изготовления изделий: формование, литье, прессование. Изделия могут иметь самостоятельное конструкционное назначение (трубы, элементы химических аппаратов, трубопроводная арматура и т. д.) или использоваться в качестве защитных покрытий по металлу или другим конструкционным материалам (различные плитки и фасонные изделия для футеровки, стеклоэмалевые покрытия и др.).

В случаях когда силикатные материалы используются для футеровки, необходимы вяжущие материалы, с помощью которых элементы футеровки прикрепляются к защищаемой поверхности и соединяются между собой. Для этой цели используются силикатные вяжущие материалы.

МАТЕРИАЛЫ ПОЛУЧАЕМЫЕ ПЛАВЛЕНИЕМ ПРИРОДНЫХ СИЛИКАТОВ

КАМЕННОЕ ЛИТЬЕ

Каменным литьем называются материалы, получаемые плавлением изверженных горных пород (базальты, диабазы, габбро и др.), шихт из осадочных горных пород или шлаков цветной и черной металлургии с различными добавками. Плавление обычно осуществляется в электрических печах. Расплавленная масса разливается в формы. Полученные изделия после остывания подвергаются термической обработке для снятия внутренних напряжений.

Основным сырьем для каменного литья является базальт, к которому добавляют 7—8% горной породы горнблендита (отходы титаномагнетитового рудника) и 1,5 % хромистого железняка. Состав конечного продукта в изделии: 47—48 % SiO2; 15— 16 % А12О3; 15-16 % (FеО + Fе2О3); 1 1-12 % СаО; 6-7 % МgО; 2-4 % К2О. Несмотря на то что содержание SiO2 в плавленом базальте не превышает ~50%, он обладает исключительной стойкостью к любым реагентам, кроме плавиковой кислоты. Кислотостойкость изделий из плавленого базальта во всех остальных минеральных и органических кислотах оценивается в 99—100 %. Он устойчив также в щелочах любой концентрации при обычных температурах. Эта уникальная химическая стойкость плавленого базальта обусловливается весьма плотной кристаллической структурой (объемная масса равна его плотности — 2,9—3,0 г/см3), что обеспечивает непроницаемость изделия (открытая пористость равна нулю, а водопоглощение — 0,02 %).

Плавленый базальт обладает высокой твердостью, износостойкостью и механической прочностью (разрушающее напряжение на сжатие достигает 500 МПа). Естественно, что сочетание всех перечисленных свойств в одном материале позволяет применять изделия из плавленого базальта в различных отраслях промышленности. Однако материалу свойственны и существенные недостатки. Прежде всего, низкая термостойкость не позволяет эксплуатировать, изделия из плавленого базальта при температурах выше 150 0С. Значительная сложность отливки изделий больших габаритов ограничивает их размеры. Возникают трудности и при механической обработке рабочих поверхностей деталей из плавленого базальта (для обработки требуется применение алмазного инструмента).

Стеклом называется твердый аморфный термопластичный материал, получаемый переохлаждением расплава различных оксидов. В состав стекла входит стеклообразующие кислотные оксиды (SiO2, А12О3, В2О3 и др.), а также основные оксиды (К2О, СаО, Nа2О и др.), придающие ему специальные свойства и окраску. Оксид кремния SiO2 является основой большинства стекол и входит в их состав в количестве 50-100 %. По назначению стекла подразделяются на строительные (оконные, витринные и др.), бытовые (стеклотара, посуда, зеркала и др.) и технические (оптические, свето- и электротехнические, химико-лабораторные, приборные и др.). В зависимости от исходного стеклообразующего вещества различают силикатное стекло (на основе SiO2), боросиликатное (В2О3 и SiO2), алю-мосиликатное (А12О3, В2О3 и SiO2), алюмофосфорное (А12О3 и Р2О5), силикотитановое (SiO2 и TiO2) и др.

При нагреве выше температуры стеклования стекло постепенно размягчается, переходя в вязкотекучее, а затем в жидкое состояние. При охлаждении расплава происходит постепенное возрастание вязкости и при температуре стеклования переход в твердое и хрупкое состояние. Для большинства промышленных стекол температура стеклования составляет 425-600 °С.

Важными свойствами стекла являются оптические. Обычное стекло пропускает около 90 % , отражает — 8 % и поглощает — 1 % видимого света. Механические свойства стекла характеризуются высоким сопротивлением сжатию и низким — растяжению. Термостойкость стекла определяется разностью температур, которую оно может выдержать без разрушения при резком охлаждении в воде. Для большинства стекол термостойкость колеблется от 90 до 170 °С, а для кварцевого стекла — 1000 °С. Основной недостаток стекла — высокая хрупкость.

Рассмотрим некоторые виды технических стекол.

Светотехническое стекло по составу совпадает с обычным оконным стеклом (70-72 % SiO2, 14-15 % Nа2О, 7-8 % СаО; 3-4 % МgО, 1-2 % К2О; 1-2 % А12О3) с добавками при необходимости специальных компонентов. Для получения светорассеивающих стекол вводят 3-4 % соединений фтора. Цветные сигнальные стекла получают добавкой 1-2 % сернистого кадмия и 0,5-1 % селена (красное стекло), 1,2-1,5 % оксида меди и 0,2-0,7 хрома (зеленое стекло), 1,5 % сернистого кадмия (желтое стекло). Теплозащитные стекла, предназначенные для остекления помещений в горячих цехах, содержат оксиды железа и ванадия.

Электровакуумное стекло применяется для электрических ламп накаливания, люминисцентных ламп, радиоламп и др. Главными требованиями к нему являются определенный коэффициент теплового расширения и термическая стойкость (от 100 до 1000 °С) в зависимости от особенностей данной лампы. Для этих целей используется силикатное, боросиликатное, алюмосиликатное и кварцевое стекло.

Кварцевое стекло получают путем плавления при температуре выше 1700 °С наиболее чистых природных разновидностей SiO2. Оно имеет очень высокую теплопроводность и малый коэффициент теплового расширения, что обеспечивает кварцевому стеклу очень высокую термическую стойкость. Применяется оно для изготовления тиглей, труб, лабораторной посуды.

Закаленное стекло имеет состав обычного оконного стекла. Закалка состоит в нагреве стекла выше температуры стеклования (обычно 600-650 °С) и равномерном охлаждении струей воздуха или в масле: При этом значительно увеличивается прочность и вязкость стекла.

Триплекс (безосколочное стекло) представляет собой два листа закаленного стекла, склеенные прозрачной полимерной пленкой. При разрушении триплекса осколки удерживаются на пленке. Применяются триплексы для остекления транспортных средств.

Пеностекло получают путем спекания при температуре 700-900 °С смеси стекольного порошка с газообразователями (мел, известняк, уголь и др.). Оно отличается малой плотностью, низкой теплопроводностью, относительно высокой прочностью. Применяется в качестве тепло-, звуко- и электроизоляционного материала.