- •Синтетические полимерные материалы

- •Основные разновидности промышленных полимеров и пластмасс

- •Полиэтилен

- •Полипропилен

- •Полистролы

- •Эластомеры (каучуки), резины

- •Ситаллы

- •Материалы, получаемые путем спекания природных силикатов

- •Вяжущие силикатные материалы

- •Пленкообразующие материалы: клеи, герметики, лаки, краски

- •Пластмассы как конструкционный материал

- •Древесные материалы

- •Композиционные материалы

- •Дисперсно-упрочненные композиты

- •Радиационно-стойкие материалы

- •1 Быстрые нейтроны образуются при реакции деления ядер, их энергия составляет 0,1 -10 МэВ

- •1Сечения взаимодействия нейтронов с ядрами характеризуют вероятность ядерной реакции (например, поглощения) или изменения энергии нейтронов (рассеяния).

- •Основные направления экономии материалов

Полистролы

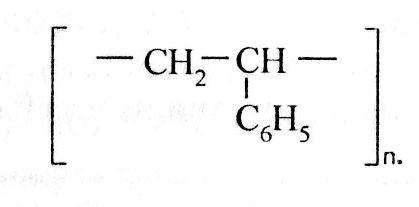

Полистирольные пластики представляют собой многочисленную группу термопластичных материалов, химический состав полимерной части которых содержит мономер стирол или продукты его сополимеризации. Широко используются полистирол (ПС), ударопрочный полистирол (УПС) и АБС — сополимеры.

Полистирол и ударопрочный полистирол получают полимеризацией стирола в массе (ПСМ), в эмульсии (ПСЭ) и реже — в суспензии. Средняя ММ = 80-100 тыс. в зависимости от способа получения. Его строение имеет формулу:

ПС — аморфный полимер, характеризующийся высокой прозрачностью (светопропускание до 90 %). Он обладает рядом более высоких по сравнению с ПЭНП и ПЭВП прочностных свойств, но хрупок; стоек к щелочам и ряду кислот, к маслам, легко окрашивается красителями, не теряя прозрачности, имеет высокие диэлектрические свойства. ПС не токсичен, допущен к контакту с пищевыми продуктами и к использованию в медико-биологической технике.

Его недостатки — низкая теплостойкость (до +65 °С), склонность к старению и растрескиванию. Используется в электротехнической, радиотехнической и химической промышленности. Ударопрочный полистирол представляет собой продукт сополимеризации стирола с каучуком, имеет более высокую ударную вязкость и прочность. Из него изготовляют крупногабаритные изделия глубокой вытяжки (ванны, внутренние шкафы холодильников, корпуса радиоаппаратуры и др.).

Органическое стекло

Органическое стекло — прозрачный термопластичный материал на основе полиакриловой смолы. Отличается высокой оптической прозрачностью, пропускает ультрафиолетовые лучи, имеет высокий коэффициент преломления, в 2 раза легче минеральных стекол, обладает химической стойкостью в среде разбавленных растворов кислот и щелочей, углеводородных топлив и смазок.

Недостатки — низкая твердость и низкая теплостойкость (до +80 °С). Выпускается в виде листов толщиной до 25 мм. Используется для остекления в автомобиле- и самолетостроении, для прозрачных деталей в приборостроении.

Фторопласты

Фторопласты относятся к гамме фторсодержащих полимеров, на основе которых разработана широкая группа пластмасс, обладающих рядом весьма полезных свойств. К ним относятся высокие тепло- и термостойкость, негорючесть, химическая и коррозионная стойкость. Они, как правило, сохраняют высокие электроизоляционные характеристики в интервале температур -200...+260 °С. Фторопласты имеют самый низкий среди пластмасс коэффициент сухого трения. Благодаря уникальному комплексу свойств фторопласты применяются в химической промышленности, аэрокосмической, автомобильной и высокоскоростной транспортной технике, а также в медицине, в пищевом и текстильном оборудовании.

Из фторсодержащих полимеров наибольшее техническое значение имеет политетрафторэтилен (ПТФЭ), политрихлорфторэтилен (ПТФХЭ), поливинилиденфторид (ПВДФ) и сополимер тетрафторэтилена с этиленом (Фторопласт-40).

ПТФЭ получают в суспензии или в эмульсии. Химическое строение ПТФЭ:

[-СF2-СF2-]n

молекулярная масса ММ = 100-500 тыс. торговая марка Ф-4. Полимер выпускается в виде порошка различной дисперсности. Температура плавления Ф-4 превышает температуру деструкции, что существенно затрудняет его переработку. Он перерабатывается холодным прессованием с последующим спеканием при температуре около 340 °С.

ПТФХЭ — фторопласт-3 (Ф-3) получают в суспензии или эмульсии. Его химическое строение:

[-СF2-СFС1-]n.

Фторопласт — 3 [-СF2-СFС1-]n. по свойствам и применению аналогичен фторопласту-4, уступая ему по электроизоляционным свойствам, термической и химической стойкости и превосходя по прочности и твердости. Он более пластичен и поэтому легче перерабатывается в изделия.

Полиамиды

Полиамиды — это полимеры, содержащие в цепи амидные группы -СО-NН-. К ним относятся капрон, нейлон и др. Полиамиды характеризуются высокой прочностью, очень высокой ударной вязкостью, хорошими диэлектрическими свойствами. Их недостатками являются склонность к небольшому водопоглощению и подверженность старению вследствие окисления. Из полиалидов изготовляют шестерни, втулки, подшипники, их используют для антифрикционных покрытий металлов, для получения волокон и др.

Полиуретаны

Полиуретаны — высокомолекулярные соединения, содержащие уретановую группу -NН-СОО-. По свойствам они близки к полиамидам, но обладают более высокой стойкостью к действию воды и окислителей, а также превосходят их по диэлектрическим свойствам. Они характеризуются эластичностью, морозостойкостью до -70 °С. Они применяются для изготовления пленок, волокон, изоляции, полиуретановых каучуков.

Термореактивные смолы

Термореактивные смолы являются основой термореактивных пластмасс, которые обычно содержат различные наполнители. Поэтому смолы должны обладать высокой клеящей способностью, а также теплостойкостью, химической стойкостью, простотой переработки, небольшой усадкой. Температурные коэффициенты расширения смолы и наполнителя должны быть близки по величине.

Фенолформальдегидные смолы получают в результате реакции поликонденсации между фенолом Н5С6-ОН и формальдегидом Н2СО. Эти смолы называются также бакелитовыми. Поликонденсация производится при высокой температуре в присутствии катализатора. При избытке фенола и использовании кислого катализатора получается термопластичная новолачная смола с линейной структурой макромолекулы. Избыток формальдегида и использование щелочного катализатора приводит к образованию термореактивной резольной смолы, имеющей макромолекулу с пространственной структурой.

Резольная смола может существовать в трех модификациях. Резол (бакелит А) растворим в спирте, ацетоне, щелочи. Раствор резола в спирте называют бакелитовым лаком. При нагревании до 100 °С переходит в резитол. Резитол (бакелит В) представляет собой промежуточную форму резольной смолы. В органических растворителях и щелочах он не растворяется, а только набухает. При нагревании до 150 °С переходит в резит. Резит (бакелит С) представляет собой твердый материал, неплавкий и нерастворимый. При повышении температуры до 300 °С обугливается, не размягчаясь. При получении изделий процесс горячего прессования производится в стадии резола, когда смола находится в пластическом состоянии и легко принимает любую форму, а последующая выдержка при повышенной температуре переводит смолу в состояние резита и сообщает пластмассе необходимые свойства. Пластмассы, полученные на основе фенолформольдегидных смол, называют фенопластами.

Карбамидные (мочевино-формальдегидные) смолы получают в результате реакции поликонденсации карбамида (мочевины) и формальдегида в присутствии кислотного или щелочного катализатора. Пластмассы на основе этих смол называют аминопластами. Быстрое твердение карбамидных смол при нормальной температуре и хорошая сцепляемость с другими материалами позволяет использовать их для приготовления клеев.

Эпоксидпые смолы представляют собой вязкие низкомолекулярные жидкости, молекулы которых содержат эпоксидную группу

![]()

При добавке отвердителей происходит полимеризация эпоксидных смол, они затвердевают и приобретают пространственное сетчатое строение. Отвержденные эпоксид-ные смолы весьма прочны, усадка при отверждении достаточно мала — около 1 %. Эпоксидные смолы проявляют высокую адгёзию как к наполнителям, так и к различным конструкционным материалам (металлам, стеклу, керамике), что позволяет использовать их в качестве клеев.

Кремнийорганические смолы содержат в молекулярной цепи макромолекул чередующиеся атомы кислорода и кремния. Отверждение этих смол происходит при нагревании. Связь между атомами кислорода и кремния имеет большую прочность, чем между атомами углерода. Поэтому кремнийорганические полимеры имеют высокую теплостойкость. На основе кремнийорганических смол изготовляются многие теплозащитные пластмассы а также каучуки, лаки и смазки.

Полиэфирные смолы получают в результате реакции поликонденсации спиртов и органических кислот или их ангидридов. Наибольшее распространение из полиэфирных получили глифталевые смолы, получаемые поликонденсацией глицерина и фталиевого ангидрида. Эти смолы отверждаются при относительно высоких температурах и медленно. Глифталевые смолы применяют при, производстве лаков и клеев.

Газонаполненные пластмассы представляют собой материалы на основе синтетических смол, содержащие газовые включения. В пенопластах поры, заполненные газом, не соединяются друг с другом и образуют замкнутые объемы. Они представляют собой жесткие материалы, отличающиеся малой плотностью (0,02-0,2 г/см3), высокими тепло-, звуко- и электроизоляционными свойствами, очень хорошей плавучестью, водостойкостью. Недостаток пенопластов — низкая прочность. Термопластичные пенопласты (пенополистирол, пенополивинилхлорид) получают вспениванием в высокоэластичном состоянии. Они могут использоваться при температуре до 60 °С. Вспенивание термореактивных смол производится на начальной стадии отверждения. Фенолформальдегидные пенопласты выдерживают температуру до 160 °С, а кремнийорганические — до 250 °С. Используются для теплоизоляции и звукоизоляции, изготовления непотопляемых плавучих средств, в качестве легкого заполнителя различных конструкций. Мягкие виды пенопластов используются для изготовления мебели, амортизаторов и т.п.

Поропласты (губчатые материалы) — это газонаполненные пластмассы, поры которых сообщаются между собой. Их плотность составляет 0,02-0,5 г/см3. Они представляют собой мягкие эластичные материалы, обладающие водопоглощением. Получают поропласты путем введения в состав композиций веществ, которые вымываются водой или вскипают при нагреве.