- •Синтетические полимерные материалы

- •Основные разновидности промышленных полимеров и пластмасс

- •Полиэтилен

- •Полипропилен

- •Полистролы

- •Эластомеры (каучуки), резины

- •Ситаллы

- •Материалы, получаемые путем спекания природных силикатов

- •Вяжущие силикатные материалы

- •Пленкообразующие материалы: клеи, герметики, лаки, краски

- •Пластмассы как конструкционный материал

- •Древесные материалы

- •Композиционные материалы

- •Дисперсно-упрочненные композиты

- •Радиационно-стойкие материалы

- •1 Быстрые нейтроны образуются при реакции деления ядер, их энергия составляет 0,1 -10 МэВ

- •1Сечения взаимодействия нейтронов с ядрами характеризуют вероятность ядерной реакции (например, поглощения) или изменения энергии нейтронов (рассеяния).

- •Основные направления экономии материалов

1Сечения взаимодействия нейтронов с ядрами характеризуют вероятность ядерной реакции (например, поглощения) или изменения энергии нейтронов (рассеяния).

Бериллий и оксид бериллия хрупки, дорогостоящи и токсичны, что плохо согласуется с общими требованиями к конструкционным материалам. Для металлического бериллия и его оксида характерными эффектами, наблюдаемыми при росте флюенса быстрых нейтронов, являются размерная нестабильность и гелиевое охрупчивание. Размерная нестабильность связана с реакциями взаимодействия быстрых нейтронов с бериллием. Увеличение относительного объема ∆V/V образца бериллия (радиационное распухание) при температурах облучения 70-130 °С описывается зависимостью

∆V/V =0,584F0.93

где F·10-26 - флюенс (Е > 1 МэВ) нейтронов.

Пластичность облученного бериллия падает практически до нуля уже при относительно невысоких флюенсах нейтронов (1-4) 1025 нейтр./м2. Это свойство носит название гелиевого охрупчивания бериллия.

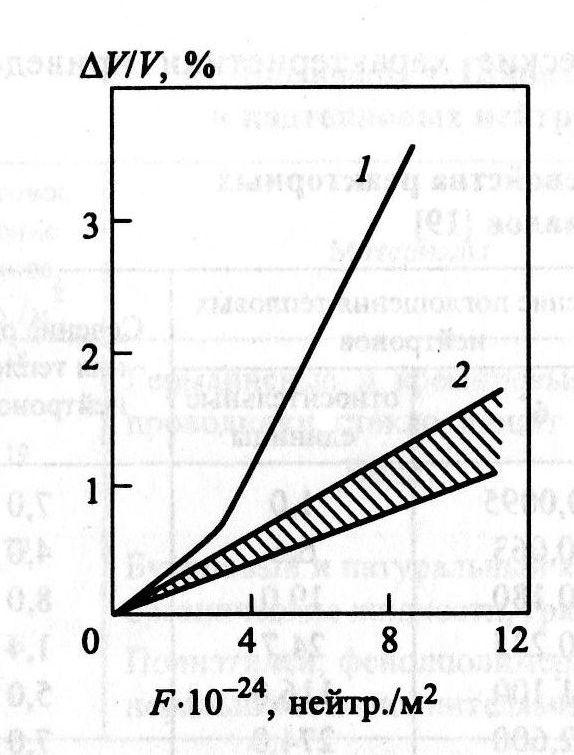

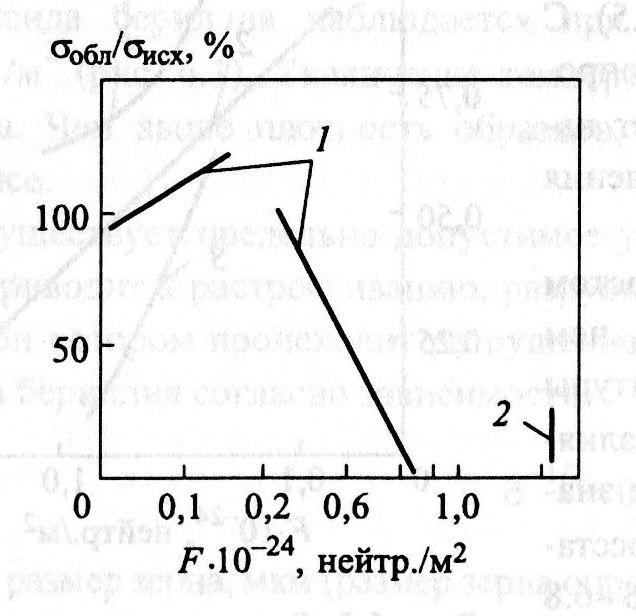

При облучении нейтронным потоком линейные размеры изделий из оксида бериллия увеличиваются, соответственно уменьшается плотность, увеличивается пористость изделий. При низких температурах облучения (75-100 0С) ускорение темпа роста объема оксида бериллия наблюдается при флюенсе быстрых нейтронов около 3·1024 нейтр./м2 (рис. 6.1). Увеличение температуры облучения образцов уменьшает рост их объема. Чем выше плотность образцов, тем больше их расширение при одинаковом флюенсе.

Рис. 6.1. Радиационное распухание ∆V/V высокоплотного оксида бериллия в зависимости от флюенса нейтронов при температурах 75-110°С (1) и 500-700°С (2)

Существует предельно допустимое удлинение при расширении, превышение которого приводит к растрескиванию, разрушению, превращению изделий в порошок. Флюенс, при котором происходит разрушение, увеличивается с уменьшением размера зерна оксида бериллия согласно зависимости

![]()

где δ - размер зерна, мкм (размер зерна определяли при температурах облучения 50-100 °С).

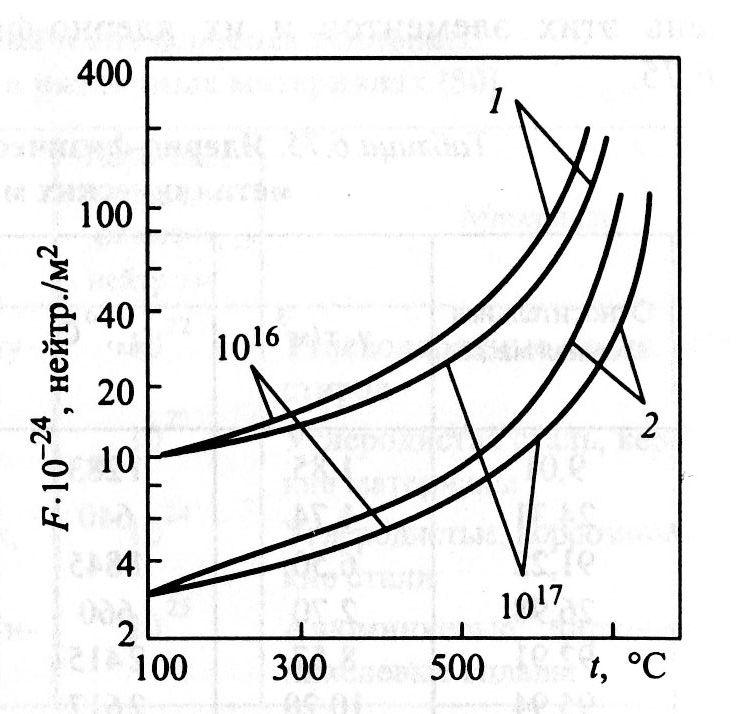

Максимально допустимый флюенс, не вызывающий микрорастрескивания, в зависимости от температуры облучения, плотности потока нейтронов и размера зерна оксида бериллия, приведен на рис. 6.2.

Рис. 6.2. Изменение максимально допустимого флюенса, не вызывающего микрорастрескивания, в зависимости от температуры облучения, размера зерна ВеО

(1 - 1...2.5 мкм; 2 - 10...15 мкм) и плотности потока нейтронов, равной 1016 и 1017 нейтр./(м2·с)

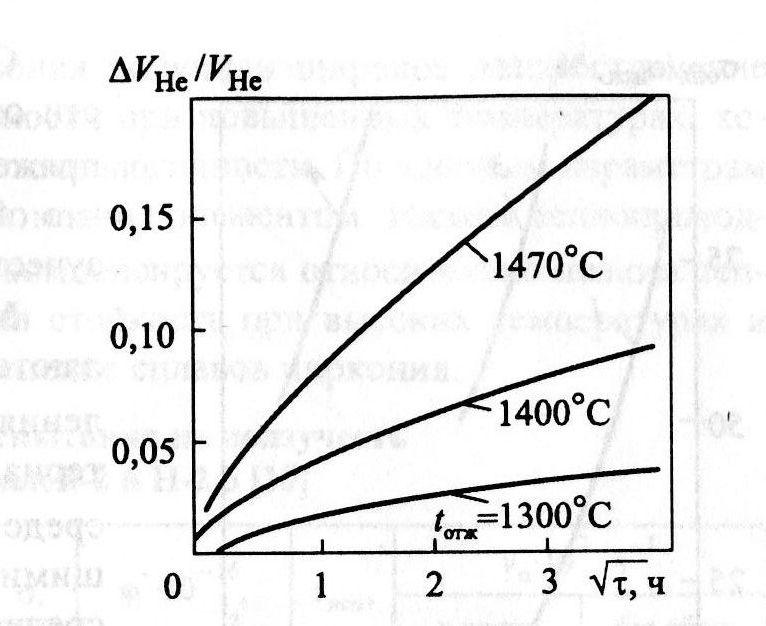

Основную роль в изменении объема изделий из оксида бериллия играет гелий, а также тритий, образующиеся при взаимодействии бериллия с быстрыми нейтронами Содержание гелия (его около 0,95 по объему в смеси с тритием) увеличивается с ростом флюенса нейтронов (рис. 6.3). Если температура изделия превышает 1200°С, становится существенным выделение гелия из образцов оксида бериллия (рис. 6.4), зависящее от времени выдержки. На этом основан способ восстановления свойств изделий из оксида бериллия с помощью высокотемпературного отжига.

Рис. 6.3. Зависимость объемной доли гелия в облученном оксиде бериллия от флюенса нейтронов

Рис. 6.4. Зависимость объемной доли гелия, выделившегося из облученных образцов ВеО (F=2·1024 нейтр./м3, 860 °С) при различных температурах отжига, от времени τ

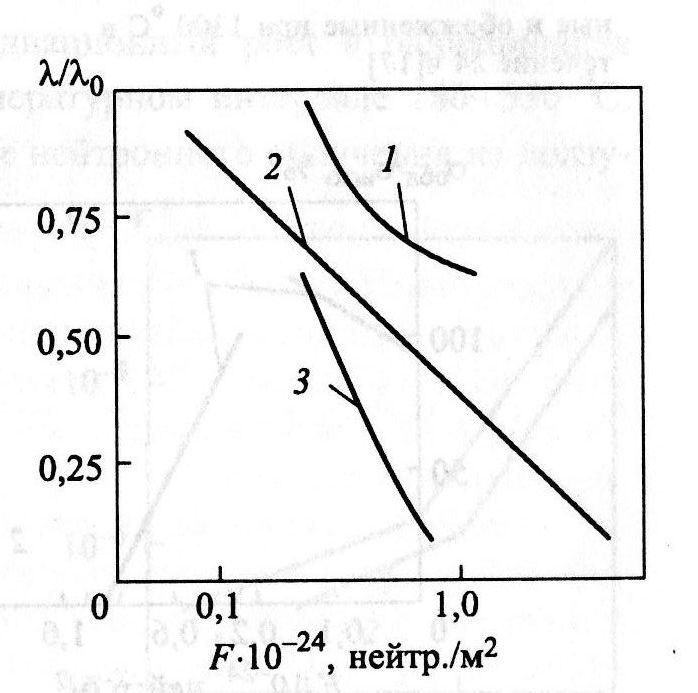

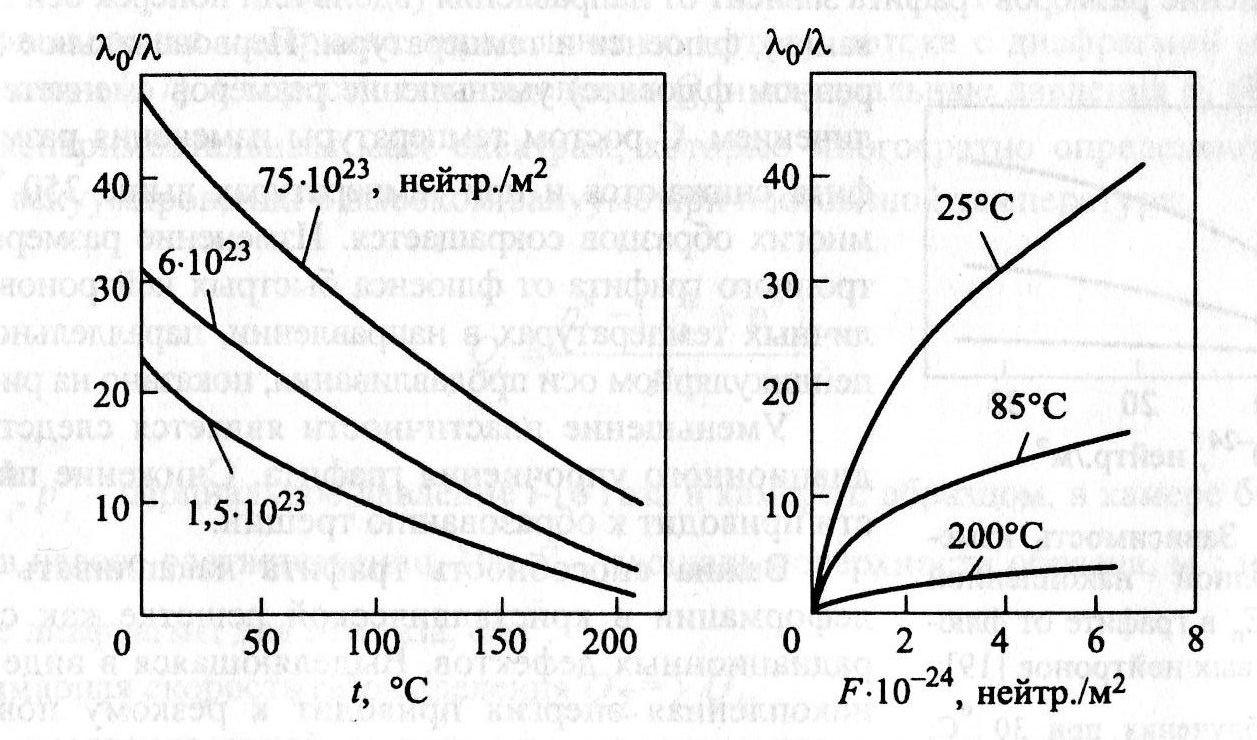

Теплопроводность образцов при облучении уменьшается с ростом флюенса в тем большей степени, чем выше плотность материала (рис. 6.5). С увеличением температуры уменьшение теплопроводности замедляется и при 100 °С достигает насыщения на уровне 40-50 % исходного значения при флюенсе 4·1025 нейтр./м2.

Рис. 6.5. Зависимость относительной теплопроводности (λ0 - исходная теплопроводность) оксида бериллия от флюенса быстрых нейтронов при плотности образцов 2,7-2,9 (1),

2,8-3,0 (2) и 2,9-3,0 г/см3 (3) и температуре облучения 40-140 °С

Прочность оксида бериллия падает с ростом флюенса нейтронов в тем большей степени, чем выше плотность образца. Повышение температуры облучения до 350—400 °С заметно уменьшает влияние нейтронного потока, но оно остается еще значительным. Отжиг при 1300 °С полностью восстанавливает прочностные свойства. На рис. 6.6-6.8 приведены зависимости относительной прочности оксида бериллия при сжатии, растяжении и изгибе от флюенса быстрых нейтронов (Е > 1 МэВ) и температуры. Небольшое увеличение прочностных свойств при малом флюенсе соответствует теоретическим данным.

Рис. 6.6. Зависимость относительной прочности ВеО при сжатии от флюенса нейтронов при плотности образцов 2,99-3,0 (1), 2,5 (2), 3,0 (3) и 2,7-2,8 (4) г/см3:

1,2 — образцы, облученные при 100 °С; 3, 4 - образцы, облученные и обожженные при 1300 °С в течение 24 ч

Рис. 6.7. Зависимость относительной прочности ВеО при растяжении от флюенса при плотности образцов 2,6-2,85 г/см3 и температуре облучения 100 °С (1) и 350-400 °С (2)

Рис. 6.8. Зависимость относительной прочности ВеО при изгибе от флюенса при плотности образцов 2,8-2,9 г/см3 и температуре облучения 100 °С

Облучение приводит к росту скорости ползучести оксида бериллия. Наблюдается релаксация напряжений в образцах, облучаемых при 500-700 °С, что объясняется наступающей в этих условиях ползучестью.

Магний и его сплавы. Сплавы магния являются низкотемпературными (температура плавления магния 650 °С) конструкционными материалами, коррозионно-стойкими на воздухе и в среде углекислого газа (до ~ 400 °С), но имеющими низкое сопротивление коррозии в водной среде, жидкометаллическом натрии и эвтектиках Мg — Na и Мg - К. По ядерным свойствам магний уступает лишь бериллию. Его существенным недостатком является высокое термическое сопротивление. Теплопроводность магния и его сплавов (при 20 °С λ = 63...171 Вт/(м·°С)) более чем в 100 раз ниже, чем сплавов алюминия.

При температурах ниже 500 °С в среде углекислого газа сплавы магния показали хорошую радиационную стойкость: при флюенсе нейтронов до 1025 нейтр./м2 никаких существенных радиационных дефектов (распухания, радиационной ползучести, изменения прочности и пластичности) не наблюдалось.

Цирконий и его сплавы. Сплавы циркония получили широкое распространение благодаря своей высокой механической прочности при повышенных температурах, хорошей коррозионной стойкости в воде и паре, технологичности. По ядерным параметрам цирконий является третьим после бериллия и магния элементом. Низкая теплопроводность циркония (при 20 °С λ = 18 Вт/(м·°С)) компенсируется относительно низким тепловым расширением. Невысокая коррозионная стойкость при высоких температурах и относительная дороговизна сдерживают применение сплавов циркония.

В потоке быстрых нейтронов наблюдаются радиационный рост и радиационная ползучесть сплавов циркония, существенные в температурном интервале 180-530 °С. С увеличением температуры от 300 до 400 °С влияние нейтронного облучения на ползучесть уменьшается, что объясняется быстрым отжигом радиационных дефектов, однако при этом возрастает и становится определяющей термическая ползучесть. Результаты испытаний сплавов циркалой-2, содержащего, % (маc.): 1,2-1,7 Sn; 0,07-0,2 Fе; 0,05-0,15 Сr; 0,03-0,08 Ni, 0,03-0,08 N; 0,01 О, остальное Zr, и Н-2,5 (Zr+2,5 % Nb), представлены в табл. 6.76.

Таблица 6.76. Результаты испытания на ползучесть труб из сплавов циркалой-2 и Н-2,5

Плотность потока быстрых нейтронов.

Нейтронное облучение увеличивает скорость ползучести холоднодеформированного циркалоя-2 при 200-350 °С на порядок и более. Скорость ползучести холоднодеформированного сплава Н-2,5 возрастает в меньшей степени.

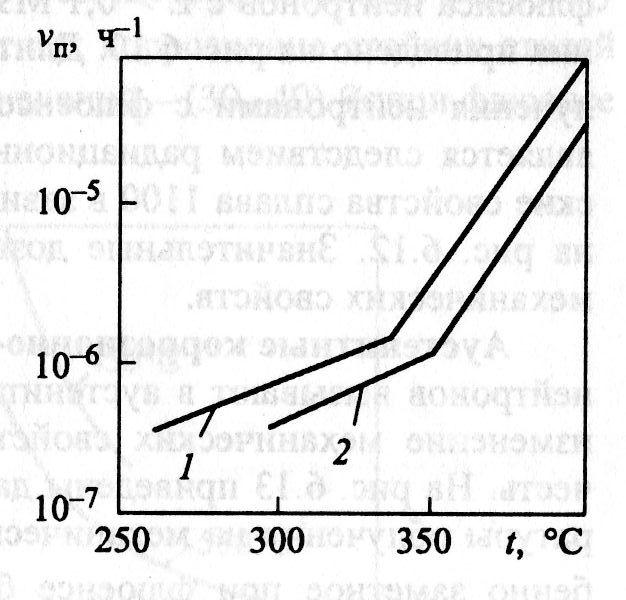

При 340-350 °С у циркалоя-2 наблюдается резкое увеличение скорости ползучести (рис. 6.9). Образцы были подвергнуты холодной пластической деформации на 15-20 %.

Рис. 6.9. Зависимость скорости ползучести сплава циркалой-2 от температуры при облучении в потоке быстрых нейтронов плотностью (5-9)·1016 нейтр./(м2·с) при σ, равном 210 (1) и 140 МПа (2)

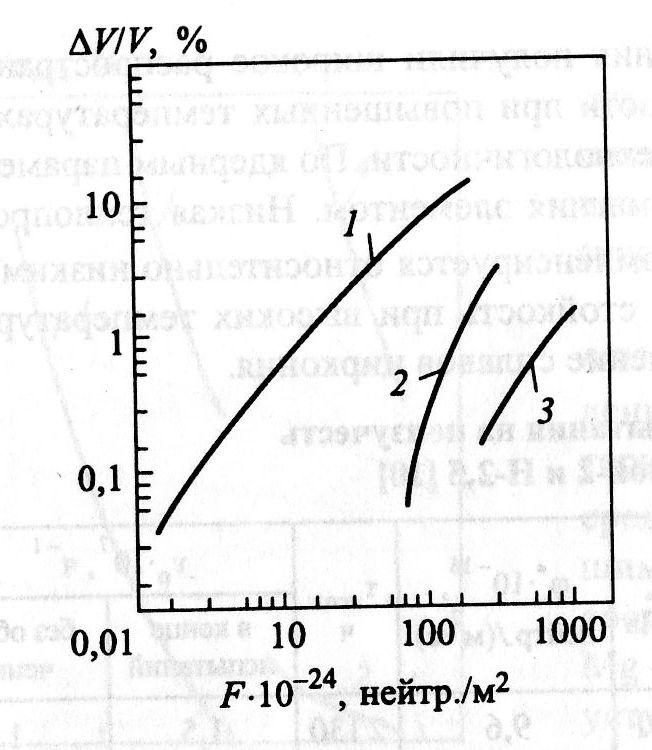

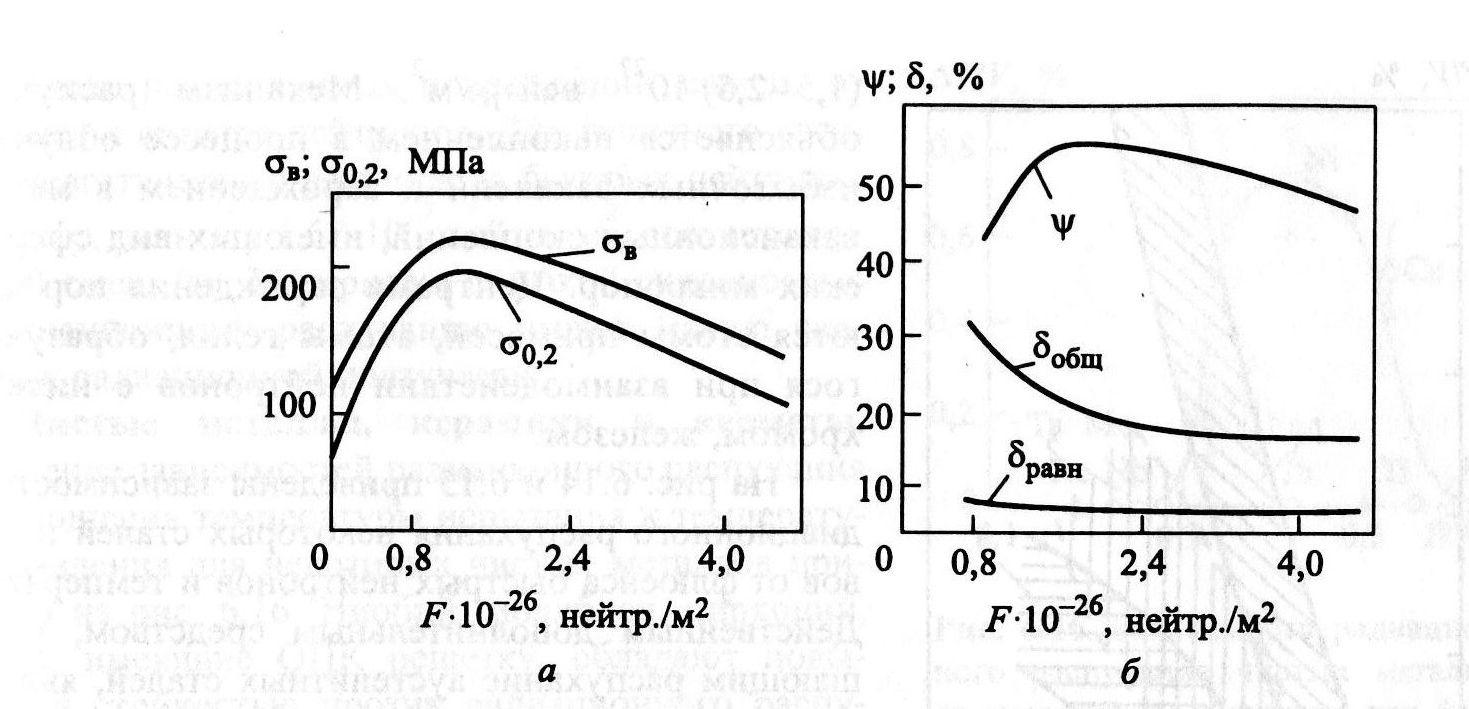

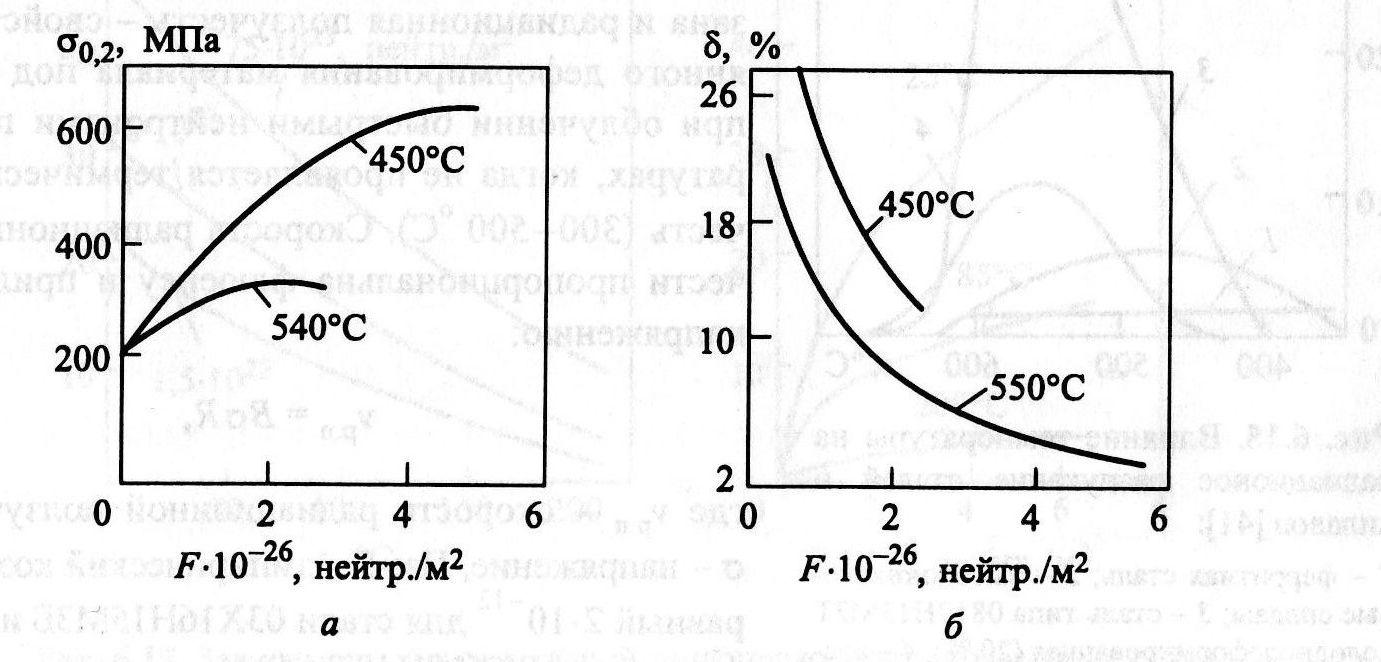

Алюминий и его сплавы. Основными радиационными дефектами для сплавов алюминия являются радиационное распухание и увеличение предела длительной прочности. Радиационное распухание обусловлено реакциями взаимодействия быстрых нейтронов с ядрами алюминия, при которых образуются кремний, водород и гелий. Влияние флюенса нейтронов с Е > 0,1 МэВ на относительное изменение объема сплавов алюминия приведено на рис. 6.10. Длительная прочность алюминиевого сплава 1100 после облучения нейтронами с флюенсом (0,7-11)·1026 нейтр./м2 возрастает (рис. 6.11), что является следствием радиационного упрочнения материала. Прочностные и пластические свойства сплава 1100 в зависимости от флюенса нейтронов с Е > 1 МэВ приведены на рис. 6.12. Значительные дозы облучения не приводят к радикальному изменению механических свойств.

Рис. 6.10. Радиационное распухание алюминия и сплавов в зависимости от флюенса нейтронов при температуре облучения 50-60 °С :

1 - 99,9999 % А1; 2 - сплав 1100 (алюминий промышленной чистоты); 3-сплав 6061 (А1+0,7 % Мg+0,4 % Si)

Рис. 6.11. Изменение предела длительной прочности алюминиевого сплава 1100:

1,2- после облучения при 100 и 150 °С соответственно; 3, 4 - в исходном состоянии при 100 и 150 °С соответственно

Рис. 6.12. Зависимость показателей прочности (а) и пластичности (б) сплава 1100 от флюенса нейтронов

Аустенитные коррозионно-стойкие стали и никелевые сплавы. Потоки быстрых нейтронов вызывают в аустенитных коррозионно-стойких сталях и никелевых сплавах изменение механических свойств, радиационное распухание и радиационную ползучесть. На рис. 6.13 приведены данные о влиянии флюенса быстрых нейтронов и температуры облучения на механические свойства аустенитных сталей. Это изменение, особенно заметное при флюенсе более 5·1025 нейтр./м2 и температурах выше 500 °С, называется высокотемпературным радиационным охрупчиванием (ВТРО).

Рис. 6.13. Влияние облучения на предел текучести (а) и относительное удлинение (б) стали 08Х18Н10 при различных температурах облучения

Явление ВТРО сопровождается значительным снижением пластичности (полное удлинение при разрыве может достигать лишь 0,1 %) и повышением предела текучести материала. Длительная прочность, сопротивление усталости и сопротивление ползучести при этом также существенно уменьшаются (до половины исходного значения у сталей типа 12X18Н9).

Объясняется ВТРО радиационным стимулированием изменений свойств на границах зерен, приводящих к образованию трещин. Лучшей сопротивляемостью ВТРО обладают аустенитные стали, легированные молибденом и ниобием, например 0Х16Н15М3Б. Однако это улучшение имеет место при ограниченном флюенсе нейтронов. Так, оболочки ТВЭЛ из стали 0Х16Н15М3Б имеют при 700 °С относительное удлинение всего около 0,8 % при флюенсе 8,5·1026 нейтр./м2. Повысить остаточную пластичность и прочность при высоком флюенсе быстрых нейтронов можно легированием аустенитных коррозионно-стойких сталей титаном, бором, кремнием. Малую склонность к ВТРО имеют стали ферритного и мартенситного классов.

Радиационное распухание проявляется при флюенсе более 1026 нейтр./м2 в интервале температур облучения 0,3-0,55 Тпл металла, что обычно соответствует рабочему диапазону конструкционного материала. Для аустенитных коррозионно-стойких сталей радиационное распухание может достигать больших значений - (30-40) % при флюенсе (1,5-2,5)·1027 нейтр./м2. Механизм распухания объясняется накоплением в процессе облучения избыточных вакансий и зарождением в металле вакансионных скоплений, имеющих вид сферических микропор. Центрами зарождения пор являются атомы примесей, атомы гелия, образующегося при взаимодействии нейтронов с никелем, хромом, железом.

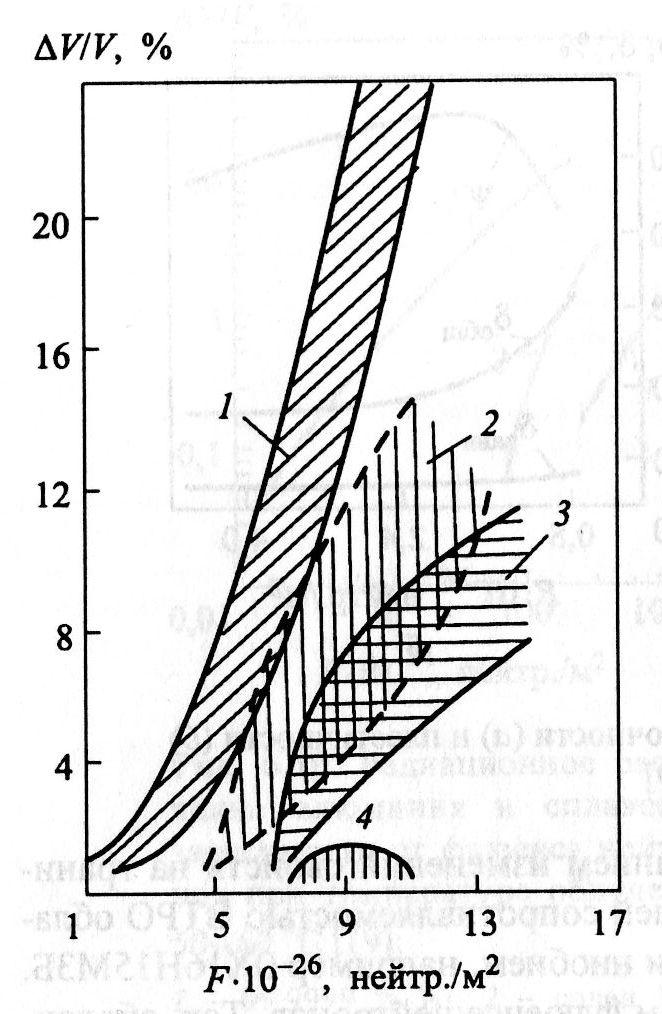

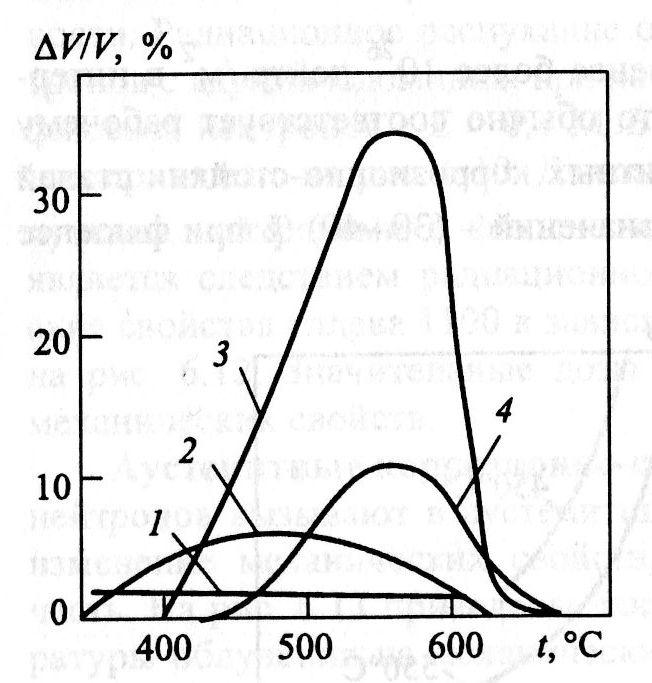

На рис. 6.14 и 6.15 приведены зависимости радиационного распухания некоторых сталей и сплавов от флюенса быстрых нейтронов и температуры. Действенным дополнительным средством, уменьшающим распухание аустенитных сталей, является поверхностный наклеп материала в результате деформации изделия при комнатной температуре. При флюенсе быстрых нейтронов (1,2— 1,4)·1027 нейтр./м2 увеличение степени холодной деформации с 20 до 30 % для стали типа 08Х17Н13М2Т приводит к снижению распухания с 15 до 4 % при температурах облучения 550-600 °С. Высоконикелевые сплавы типа нимоник (40—45 % Ni), а также хромистые коррозионно-стойкие стали ферритного и ферритно-мартенситного классов (12-17 % Сr, ≤ 0,5 % Ni) имеют меньшее распухание. Однако повышение содержания никеля приводит к усилению ВТРО. Для устранения этого недостатка используют дисперсионное упрочнение и сложное легирование никелевых сплавов молибденом, титаном, алюминием, бором, ниобием, кремнием.

Рис. 6.14. Влияние облучения на радиационное распухание сталей:

1 - 08Х18Н10Т; 2 - 03Х16Н15М3Б;

3-0Х16Н15М3Б (модифицированная);

4-12X13

Рис. 6.15. Влияние температуры на радиационное распухание сталей и сплавов:

1 - ферритная сталь; 2 - высоконикелевые сплавы; 3 - сталь типа 0817Н13М2Т холоднодеформированная (20 %); 4 - аустенитная коррозионно-стойкая модифицированная сталь

С механизмом вакансионного распухания связана и радиационная ползучесть — свойство постоянного деформирования материала под нагрузкой при облучении быстрыми нейтронами при температурах, когда не проявляется термическая ползучесть (300-500 °С). Скорость радиационной ползучести пропорциональна флюенсу и приложенному напряжению:

νр.п. = ВσR

где νр.п. - скорость радиационной ползучести, ч-1; σ - напряжение, Па; В - эмпирический коэффициент, равный 2·10-12 для стали 03Х16Н15М3Б и 0,83·10-12 для стали 08Х18Н10Т; R - скорость накопления радиационных повреждений, смещ./(ат-ч).

Число радиационных повреждений зависит от флюенса и спектра нейтронов. Для типичного спектра энергетического реактора на быстрых нейтронах флюенсу, равному 1,67·1027 нейтр./м2 .соответствует 100 смещ./ат. Материалы с низкой склонностью к радиационному распуханию имеют малую скорость к радиационной ползучести.

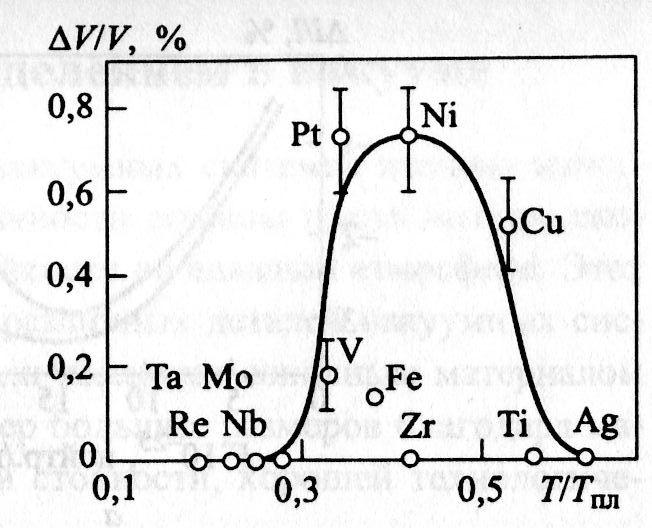

Чистые металлы, керамики и керметы. Сравнение зависимостей радиационного распухания от отношения температуры испытания к температуре плавления для некоторых чистых металлов приведено на рис. 6.16. Ниобий, молибден, цирконий, тантал, имеющие ОЦК решетку, обладают повышенной стойкостью против радиационного распухания. Напротив, никель (ГЦК решетка) оказывается более склонным к радиационному распуханию.

Рис. 6.16. Зависимость радиационного распухания чистых металлов от температуры облучения при флюенсе нейтронов 3·1025 нейтр./м2

Керамики и керметы (А12О3, МgО, ZrО2, А1—А12О3; В4С - коррозионно-стойкая сталь) более стабильны, чем металлы и сплавы. Радиационное распухание и радиационная ползучесть у них проявляются слабее.

Графит обладает способностью эффективно замедлять нейтроны; у него отличные теплофизические свойства, хорошая механическая прочность при высоких температурах, относительно легкая обрабатываемость. Применяемый в реакторных установках графит получают искусственно в процессе графитизации нефтяного кокса. Природный графит обладает большим количеством примесей и не может быть использован как замедлитель нейтронов. Графит применяют для создания газоплотных конструкций, покрытий.

Получают его методом пропитки под высоким давлением углеродсодержащей жидкостью искусственно полученного графита и последующей графитизации. Газоплотным оказывается и пиролитический углерод, получаемый в виде отложений на нагретой поверхности углеводородного газа (метана, бензола). Все искусственные сорта графита обладают высокой анизотропией свойств, связанной с выстраиванием частиц кокса при изготовлении брикетов и графитизации отложений из газовой фазы.

Нейтронное облучение повышает прочность на сжатие, твердость и модуль упругости графита. В то же время нейтронное облучение уменьшает теплопроводность при высоких температурах, приводит к нестабильности размеров, уменьшает пластичность, вызывает накопление энергии в графите. Последние качества важны для выбора конструктивных решений.

Влияние флюенса наибольшее при невысоких температурах (до 200 ºС). При флюенсе нейтронов более 1024 нейтр./м2 теплопроводность графитовых образцов снижается в 50 раз (рис. 6.17). Уменьшение теплопроводности (электропроводности) связано с возникновением дефектов кристаллической структуры, индуцируемых нейтронным потоком.

Рис. 6.17. Зависимость относительной теплопроводности графита от температуры облучения и флюенса тепловых нейтронов

Изменение размеров графита зависит от направления (вдоль или поперек оси продавливания), флюенса и температуры. Первоначальное (при умеренном флюенсе) уменьшение размеров сменяется их увеличением. С ростом температуры изменения размеров графита снижаются и при температурах выше 350 °С объем многих образцов сокращается. Изменение размеров анизотропного графита от флюенса быстрых нейтронов при различных температурах в направлении, параллельном и перпендикулярном оси продавливания, показано на рис. 6.18.

Рис. 6.18. Зависимость изменения размеров образцов продавленного, почти изотропного графита, вырезанных параллельно (а) и перпендикулярно (б) оси продавливания, от флюенса быстрых нейтронов и температуры облучения:

1- 550-600 °С; 2 - 360-400 °С

Уменьшение пластичности является следствием радиационного упрочнения графита. Снижение пластичности приводит к образованию трещин.

Важна способность графита накапливать энергию деформации в кристаллической решетке как следствие радиационных дефектов. Выделяющаяся в виде теплоты накопленная энергия приводит к резкому повышению температуры. Зависимость изменения накопленной энергии от флюенса и влияние отжига на ее уменьшение иллюстрирует рис. 6.19.

Рис. 6.19. Зависимость изменения полной накопленной энергии ∆Еп в графите от флюенса тепловых нейтронов:

1 - для облучения при 30 ºС; 2 - после отжига в течение 5 ч при 1250 ºС; 3 - после обжига при 2000 °С

ЭКОНОМИЧЕСКИЕ ПРОБЛЕМЫ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ

Экономически обоснованный выбор материала

Правильный выбор материала для конкретного изделия является исключительно важной задачей. Он производится с учетом целого ряда критериев. При этом технические критерии выбора материала определяются условиями эксплуатации изделия. Они определяют комплекс механических свойств (прочность, упругость, твердость, пластичность, вязкость), а в ряде случаев и требования к специальным свойствам (коррозионная стойкость, жаростойкость, жаропрочность, износостойкость, радиационная стойкость и др.). Способ изготовления изделий определяет требования к технологическим свойствам материала (ковкость, литейные свойства, обрабатываемость резанием, свариваемость). Если изделие должно подвергаться термической обработке, следует также учитывать прокаливаемость и закаливаемость.

Приведенные требования накладывают определенные ограничения на выбор материала. Если они оказываются достаточно жесткими, то возможный выбор ограничивается весьма узкой группой материалов. При меньшей жесткости требований выбор становится более широким. В любом случае, когда возможны различные варианты решения задачи выбора материала, окончательный ответ должен дать экономический анализ вопроса. Исходными данными для этого служат цены материалов. Однако выбор наиболее дешевого материала далеко не всегда будет оптимальным. Экономия также может быть получена за счет следующих факторов.

1. Использование более прочного материала. Это дает возможность уменьшить размеры изделия, т.е. позволяет снизить расход материала на единицу готовой продукции. Уменьшение размеров также способствует снижению затрат на транспортирование изделий. Кроме того, появляется возможность повысить мощность и производительность оборудования, изготовленного из более прочных материалов.

2. Применение более технологичного материала, позволяющего применять более экономичные методы изготовления и обработки изделий. При этом экономия может быть получена как непосредственно за счет снижения себестоимости изготовления, так и за счет снижения расхода материала благодаря уменьшению отходов и брака.

3. Применение материала с более длительным сроком службы, что приводит к повышению долговечности готового изделия.

4. Использование материалов, способных работать в более тяжелых условиях (при более высоких нагрузках, более высоких температурах, в более агрессивной среде). Применение таких материалов при изготовлении различных машин и оборудования позволяет изменить рабочие параметры машин (например повысить давление или температуру), что приводит к повышению производительности и соответственно снижению себестоимости единицы работы или продукции. Перечисленные факторы связаны прежде всего с повышением качества используемого материала. Более качественный материал, является как правило, и более дорогостоящим, так как улучшение качества сопровождается увеличением затрат на производство материала. Правильный выбор материала должен учитывать как экономический эффект от повышения качества, так и увеличение стоимости материала. Для этого производится сравнительный расчет экономической эффективности применения различных материалов, по результатам которого и делается окончательный выбор. Только если увеличение цены перекрывается полученным экономическим эффектом, применение более дорогостоящего материала целесообразно. Методика определения экономической эффективности здесь не рассматривается, так как является предметом специальных курсов. Приведем некоторые примеры.

Для строительных конструкций могут быть применены как углеродистые, так и низколегированные стали. Низколегированные стали обеспечивают повышение предела текучести приблизительно в 1,5 раза по сравнению с углеродистыми. Благодаря этому масса конструкций снижается на 20-50 %. При этом себестоимость проката из низколегированных сталей на 15-20 % выше, чем из углеродистых. Отсюда видно, что себестоимость низколегированных сталей возрастает в меньшей степени, чем достигается экономия из-за увеличения прочности. Но не только этим обусловлена эффективность применения низколегированных сталей. В отличие от углеродистых сталей, они не склонны к хрупким разрушениям при температуре ниже -40°С. Это обеспечивает высокую надежность и долговечность конструкций. Таким образом, применение низколегированных строительных сталей экономически выгодно.

В хромоникелевых коррозионностойких сталях при эксплуатации при 450-850°С развивается межкристаллитная коррозия. Для уменьшения склонности к коррозии стали дополнительно легируются титаном или в них снижают содержание углерода. Это делает сталь более дорогостоящей. Однако удорожание оправдывается значительно более длительным сроком службы таких сталей. В том случае, когда рабочая температура не превышает 400°С, использование более дорогостоящих сталей становится экономически не оправданным.

Целесообразность применения пластмасс диктуется техническими соображениями. Свойства пластмасс с одной стороны делают их незаменимыми, а с другой часто не позволяют им конкурировать с металлическими материалами. Если же применение пластмасс по техническим соображениям возможно, оно обычно является экономически эффективным. Благодаря малой плотности пластмассы в 4 раза снижается материалоемкость изделий. Затраты на производство пластмассовых изделий значительно меньше, чем на производство металлических. Это происходит вследствие хорошей технологичности пластмасс: производство пластмассовых изделий происходит путем прессования, литья или выдавливания, а металлические изделия производятся литьем или обработкой давлением, путем механической и термической обработки с большим числом операций. Часто применение пластмасс в машинах и оборудовании приводит к уменьшению затрат на смазку, ремонт, повышению надежности, увеличению срока службы и т. д. Благодаря всему этому себестоимость пластмассовых изделий в 2-3 раза ниже себестоимости аналогичных металлических.