- •Синтетические полимерные материалы

- •Основные разновидности промышленных полимеров и пластмасс

- •Полиэтилен

- •Полипропилен

- •Полистролы

- •Эластомеры (каучуки), резины

- •Ситаллы

- •Материалы, получаемые путем спекания природных силикатов

- •Вяжущие силикатные материалы

- •Пленкообразующие материалы: клеи, герметики, лаки, краски

- •Пластмассы как конструкционный материал

- •Древесные материалы

- •Композиционные материалы

- •Дисперсно-упрочненные композиты

- •Радиационно-стойкие материалы

- •1 Быстрые нейтроны образуются при реакции деления ядер, их энергия составляет 0,1 -10 МэВ

- •1Сечения взаимодействия нейтронов с ядрами характеризуют вероятность ядерной реакции (например, поглощения) или изменения энергии нейтронов (рассеяния).

- •Основные направления экономии материалов

Ситаллы

Ситаллами называются стеклокристаллические материалы — продукты кристаллизации стекол с очень мелкими (0,01-1,0 мкм) равномерно распределенными по объему материала кристаллитами, сросшимися друг с другом или соединенными тонкими прослойками остаточного стекла.

В отличие от силикатных стекол, процесс кристаллизации которых неуправляем и трудно осуществим, в ситаллах удается провести управляемую кристаллизацию. В результате можно получить материалы с весьма однородной микрокристаллической структурой.

Благодаря такой структуре ситаллы обладают комплексом ценных физико-химических, механических и эксплуатационных свойств, которые позволяют успешно использовать их в качестве конструкционных и футеровочных материалов в химической промышленности. Ситаллы обладают высокой прочностью, термостойкостью, химической стойкостью в кислотах и щелочах. Они хорошо сопротивляются воздействию газовых сред при высоких температурах (хлор, хлороводород, сернистые газы и др.):

По способу производства, исходному сырью и важнейшим свойствам ситаллы подразделяются на два основных типа: технические ситаллы и шлакоситаллы.

Технические ситаллы изготавливают из стекла, полученного на основе оксидов с добавками минерализаторов, подбираемых в зависимости от заданных требований к материалу и обеспечивающих нужный ход кристаллизации. Они предназначены для применения в машиностроительной, химической и родственных с ними отраслях промышленности.

Шлакоситаллы изготавливают из стекла, получаемого на основе металлургических шлаков и кварцевого песка. Они предназначаются для строительных работ на промышленных объектах.

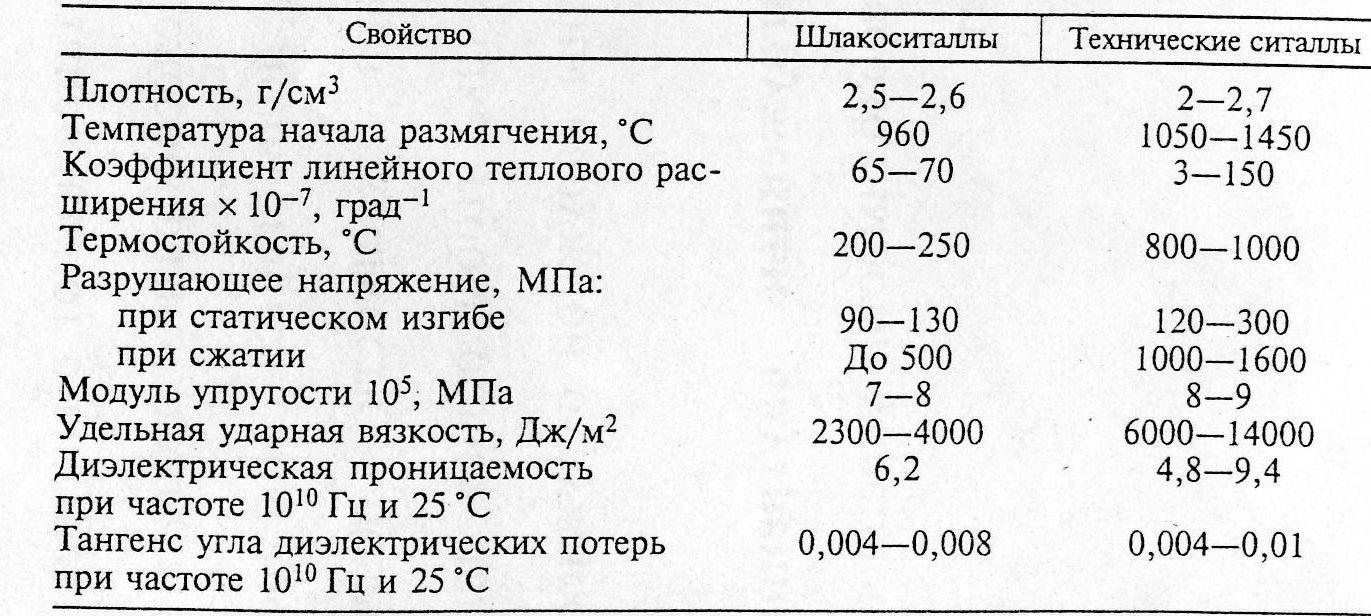

Основные свойства ситаллов приведены в табл. 2.1.

Таблица 2.1. Свойства ситаллов

Из ситаллов изготавливают футеровочные плитки, реакционные аппараты малой емкости и различные элементы химических аппаратов (горелки, колпачки ректификационных тарелок, царги колонных аппаратов, распределительные решетки, чехлы для термопар и др.).

Трубы из ситаллов диаметром 3—100мм пригодны для теплообменников, особенно при больших перепадах температур и действии абразивных пульп и суспензий. Весьма эффективно применение подшипников скольжения из ситаллов, например подпятников валов перемешивающих устройств, эксплуатируемых в условиях контакта с агрессивными средами при температурах до 540 °С.

СИЛИКАТНЫЕ ЭМАЛИ

Силикатная эмаль — это стекловидное покрытие, получаемое путем многократного наплавления стеклообразной шихты непосредственно на металл. Стеклообразная масса (шихта) наносится на поверхность металла либо путем напудривания сухого порошка (сухой способ), либо путем нанесения сметанообразной массы (шликера), получаемой путем размола сухой массы с 4—8 % глины и смешивания ее с водой (шликерный или мокрый способ).

В состав эмалевой шихты входят: различные горные породы (кварцевый песок, глина, мел, полевой шпат); добавки, улучшающие сцепление эмали с поверхностью металла (Ni, СаО), обеспечивающие непрозрачность (ТiO2, ZnО2, SnO2, фториды и др.); красители (Сr2О3 — зеленый цвет. ТiO2 — белый цвет, Fе2О3 — коричневый цвет и т. д.). Обязательным компонентом эмалевой шихты являются плавни — вещества, снижающие температуру плавления до 760—900 °С, так как процесс плавления идет на металле. В качестве плавней используют буру, соду, поташ. Эмалирование осуществляется путем обжига в печах.

Первоначально для химической аппаратуры разрабатывали составы кислотостойкой эмали с высоким содержанием SiО2. Однако изменяя состав, возможно целенаправленно регулировать химическую стойкость эмалей (увеличение содержания основных оксидов обеспечивает повышение стойкости эмалей в щелочных средах). Естественно, что независимо от химического состава силикатных эмалей недопустим их контакт с плавиковой кислотой. Практикой установлено, что самым надежным в эксплуатации является стеклоэмалевое покрытие толщиной 0,8—1,2мм. Это достигается путем пяти-шестикратного наплавления шихты.

Различают два вида эмалей: грунтовые и покровные. Грунтовые эмали применяют для наплавления промежуточного буферного слоя, прочно соединяющегося с металлической поверхностью и компенсирующего разность температурных коэффициентов расширения металла и наплавленного слоя из покровной эмали.

Покровные эмали используют для получения антикоррозионного слоя покрытия, устойчивого к действию агрессивных сред в широком интервале температур (от -40 до 300 °С) и давлений (от 0 до 1,6 МПа).

По функциональному назначению покровные эмали условно можно разделить на следующие группы:

1) кислотостойкие, применяемые для защиты химического оборудования из стали и чугуна от воздействия кислых сред любой концентрации, за исключением плавиковой кислоты и ее производных;

2) кислотостойкие с повышенной щелочестойкостью, применяемые для защиты химического оборудования из стали и чугуна от воздействия кислот любой концентрации, их солей и слабых растворов щелочей;

3) универсальные, применяемые для защиты химического оборудования из стали и чугуна от воздействия переменных (кислота — щелочь) и нейтральных сред;

4) специальные, самокристаллизующиеся в процессе наплавления или кристаллизующиеся при специальной термической обработке, с повышенными термомеханическими показателями.