- •Классификация формовочных глин.

- •Классификация формовочных глин.

- •Химико-минералогические показатели формовочных глин.

- •Предел прочности при сжатии во влажном состоянии.

- •Огнеупорные формовочные глины.

- •Маркировка бентонитовых глин.

- •Методы активации глины.

- •Свойства формовочных глин.

- •Применение формовочных глин.

- •Влияние свойств формовочных глин на качество формовочных и стержневых смесей

- •Связующие композиции на основе жидкого стекла.

- •Сложные эфиры в составах сэо для жс

- •Химические процессы при упрочнении форм из смесей с жидким стеклом

- •1.7.1.4. Выбиваемость и свойства смесей с жидким стеклом

- •Литье в цементные формы.

- •Химические и физические процессы при твердении цементных смесей

- •Литье в гипсовые формы.

- •Химические процессы при твердении гипсовых смесей

- •Литье в этилсиликатные формы.

- •Химические процессы при отверждении и обжиге смесей с этилсиликатом

- •Фосфаты и фосфатные смеси.

1.7.1.4. Выбиваемость и свойства смесей с жидким стеклом

Формовочные смеси с жидким стеклом, отверждаемые диоксидом углерода, двухкальциевым силикатом или порошкообразным ферросилицием, не имеют достаточной прочности в сыром состоянии. Исключение составляют смеси с добавками глинистых связующих. Высокая текучесть смеси (отсутствие прочности по-сырому), однако, не считается недостатком, потому что такие смеси требуют минимального расхода энергии при уплотнении форм или при изготовлении сложных стержней пескострельным процессом.

По сравнению со связующими, затвердевающими в результате окисления или полимеризации (масла, смолы), смеси с жидким стеклом обладают более низкой прочностью после отверждения. Это, однако, при продуманной технологии изготовления форм и стержней не всегда является помехой.

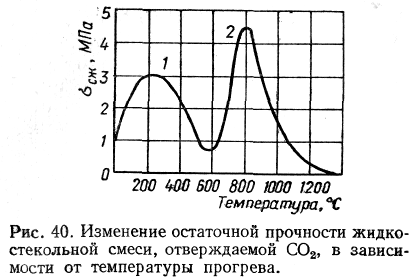

Наибольший недостаток смеси — ее затруднительная выбиваемость после заливки форм. На выбиваемость влияет температурное поле формы, поэтому она бывает различной при изготовлении отливок с разной толщиной стенки и из разных сплавов. Выбиваемость смесей с жидким стеклом часто определяют по остаточной прочности при различной температуре прогрева образцов, для которой характерно наличие так называемых первого и второго максимумов прочности (рис. 40).

Частичное улучшение выбиваемости в области первого максимума достигается органическими добавками, а быстрое повышение прочности в области второго максимума подавляется добавками неорганических веществ (Fe2O3, A12O3, глины и т. п.). Универсальное средство для устранения остаточной прочности химически твердеющей смеси после заливки до настоящего времени не разработано.

Литье в цементные формы.

Цемент представляет собой связующее, которое при перемешивании с водой затвердевает на воздухе и под водой.

Портландский цемент получают при обжиге сырья, содержащего силикатные соединения Са, А1 и Si, и последующего размола клинкера в мелкодисперсный порошок.

Песчано-цементная смесь обычно содержит 85—90 массовых частей кварцевого песка, 10—15 массовых частей портландцемента и 8—9 массовых частей воды.

Стержни и формы из цементных смесей достигают наибольшей прочности после 24—72 ч выдержки на воздухе. Добавками соответствующих ускорителей процесс твердения можно сократить. Химическими ускорителями твердения являются СаС12, СаСО3, NaOH, жидкое стекло и другие щелочные добавки.

Из цементов, применяемых в литейном производстве, следует назвать портландцементы низких и средних марок — ПЦ 300 и ПЦ 400. В состав цементов входят трехкальциевый силикат 3СаО•SiO2(алит), двухкальциевый силикат 2СаО•SiO2(белит), трехкальциевый алюминат 3СаО•Аl2О3и четырехкальциевый алюмоферрит 4СаО • Аl2О3•Fе2О3.

Отверждение портландцементов при растворении водой связано с их гидратацией и образованием кристаллического сростка кальциевых и кальциево-алюминатных гидросиликатов.

Цемент получают путем обжига измельченных пород известняка, глины и других минералов при температуре 1300... 1450 °С.

Получаемый клинкер размалывают с введением гипса и других добавок. Основным минералом, определяющим прочность цементных смесей, является трехкальциевый силикат. Процесс его гидратации соответствует схеме реакции

![]()

Причина формирования прочности цементных смесей – образование геля в цементе путем гидратации с последующим уменьшением количеством влаги.

Образующиеся гидраты выпадают из насыщенного раствора и происходит процесс их срастания(полимеризации) в течение всего времени формирования прочности. Время твердения от 24 до 72 часов. После выдержки 4 ч прочность составляет 0,10...0,15 Н/мм2.

Характеристикой портланд цемента является глиноземный модуль – отношение:

Мгл.=Al2O3/Fe2O3>1,2.

В смесях количество цемента 7-10 (или от 7 до 12.5) количество воды составляет 0,6-0,9 частей, относительно цемента.