- •6. Течение в рабочих каналах

- •7. Геометрические характеристики решеток профилей

- •8. Потери течения в турбинных решетках (соплах и рабочих каналах)

- •9. Профильные потери.

- •10. Концевые потери или потери от вторичных токов

- •11. Потери в радиальном зазоре

- •12. Выходная потеря

- •13. Выбор коэффициентов φ и ψ

- •14. Изображение процесса расширения пара в ступени турбины в is- координатах.

- •15. Окружной к.П.Д. Осевой турбины

- •16. Окружной к.П.Д. Реактивной ступени

- •17. Внутренне и механические потери в турбине

- •18. Внутренние потери. Потери трения и вентиляции.

- •19. Потери на утечку пара через наружные уплотнения

- •20. Утечки через уплотнения диафрагм

- •21. Утечки через зазоры облопачивания

- •22. Потеря от парциальности впуска. (на выколачивание)

- •23. Потери на лучеиспускание

- •24. Потеря давления при впуске и выпуске пара

- •25. Механические потери в турбине

- •26. Потери от влажности пара

- •27. Общие представления о работе турбин влажным паром

- •28. Влияние влаги на работу турбины

- •29. Влагоудаление в турбинах

- •30. Промежуточный перегрев пара и внешняя сепарация

- •31. Сепарация влаги в проточной части турбины

- •32. Эрозия лопаток

- •33. Металлы турбин атомных электростанций

- •34. Внутренний к.П.Д. Ηoi активной ступени

- •35. Внутренний к.П.Д. Реактивной ступени

- •36. Коэффициенты полезного действия, определяющие эффективность установки

- •37. Показатели экономичности аэс и турбинной установки (по б.М. Трояновскому)

- •38. Расход пара турбиной

- •39. Определение высоты рабочих лопаток

- •40. Профилирование длинных лопаток

- •43. Многоступенчатые турбины

- •44. Использование выходной энергии в многоступенчатых турбинах

- •45. Коэффициент возврата тепла

- •46. Характеристики многоступенчатой турбины (характеристика Парсонса)

- •47. Работа турбины на переменных турбинах

- •47. Степень реакции турбинной ступени при переменном режиме работы

- •48. Изменение расхода пара через ступень при переменном режиме работы

- •49. Коэффициент полезного действия ступени при изменении режима ее работы

- •50. Последние ступени конденсационных турбин при переменных режимах работы

- •51. Распределение давлений и теплоперепадов в ступенях турбины при переменных режимах работы

16. Окружной к.П.Д. Реактивной ступени

В целях удешевления изготовления реактивных турбин стремятся применять на большинстве ступеней для рабочих и направляющих венцов лопатки одинакового профиля.

Ступени, у которых направляющие и рабочие лопатки имеют одинаковый профиль, называют одинаковыми. Ступени с разными профилями рабочих и направляющих лопаток называются двухпрофильными. Они обычно применяются в последних ступенях.

Основным условием одинаковости профилей направляющих и рабочих лопаток является равенство входных и выходных углов

![]() и

и![]()

Те ступени, которые обладают равенством входных и выходных углов у направляющих и рабочих лопаток называются изогональными.

В этом случае, при расположении изогональной ступени на коническом барабане окружные скорости выходных кромок направляющей и рабочей лопаток будет неравны.

Совмещенные треугольники скоростей для этого случая имеет вид

В частном случае изогональная ступень может располагаться на цилиндрическом роторе, т.е.

u2=u1

Такая ступень называется конгруэнтной.

Треугольник скоростей для конгруэнтной ступени будет иметь следующий вид

Если полученные уравнения

![]()

записать для конгруэнтной ступени, т.е. положить ρ = 0,5; α1= β2;W2= С1, то оно примет вид

![]()

![]()

Тогда максимальное значение ηuдостигнет при

откуда

![]() или

или![]()

Это выражение было получено нами ранее. Кривая изменения ηuв зависимости отu/С1для частного случая: α1= 20°; φ = ψ = 0,93; ρ = 0,5 представлена на рисунке

У реактивных турбин высокие значения ηuсохраняются в широком диапазоне измененияu/С1.

Окружной к.п.д. ступени, имеющий любую степень реактивности можно определять по формуле

где под С0понимается полный теоретических теплоперепад, срабатываемый в соплах, т.е.

С0= С1t

17. Внутренне и механические потери в турбине

Окружная работа![]() не

может быть вся передана турбогенератору.

Часть

не

может быть вся передана турбогенератору.

Часть

этой работы затрачивается на преодоление вредных сопротивлений и различные потери, имеющие место при передаче мощности с окружности колеса к валу турбины и затем потребителю.

Таким образом, кроме потерь, имеющих место в лопаточных каналах, при расчете турбины необходимо учитывать дополнительные потери. Эти потри носят название внутренних и механических.

К внутренним потерям относятся:

1. потеря на трение диска и вентиляционная потеря.

2. потеря на утечку через наружные уплотнения и уплотнения диафрагм.

3. потеря на «выколачивание».

4. потери на сопротивление при впуске и выпуске пара или газа.

5. потери на влажность.

6. потери на лучеиспускание.

Часть этих потерь учитывается внутренним к.п.д. турбины, а часть уменьшением количества пара или газа, работающие в турбине.

К механическим потерям относятся:

1. потери на трение в подшипниках турбины.

2. потери в зубчатой передаче редуктора.

Эти потери учитываются механическим к.п.д. турбины, объединяются механическим к.п.д. всего агрегата.

18. Внутренние потери. Потери трения и вентиляции.

Вращающийся диск увлекает близлежащие частицы в круговое движение со скоростью-u. Скорость частиц, прилегающих к стенке корпуса турбины, равна нулю, а средняя скоростьCсрв промежуточных точках камеры зависит от шероховатости поверхности диска и корпуса.

Если шероховатость диска больше, чем шероховатость корпуса, то Ссрближе кuи наоборот. Распределение скоростей может быть представлено на рисунке.

За счет центробежных сил, которые испытывают частицы пара, прилегающие к диску, возникает вихревое движение в меридиональном сечении: у диска частицы движутся от центра к периферии, а у стенки наоборот от периферии к центру.

Вентиляционные потери возникают за счет вращения лопаток к среде, заполненной паром. Потеря на вентиляцию тем больше, чем меньше степень парциальности. Вентиляционный эффект заключается в подсасывании жидкости в корневой области лопатки и выхода ее из рабочих каналов к периферии. Кроме того, поскольку на периферии за счет вращения диска возникает повышенное давление, то возможно образование течения на периферии из пространства перед лопатками в пространство за лопатками, а у корня наоборот.

С целью уменьшения вентиляционных потерь стараются между корпусом и дисками оставлять наименьший зазор. С этой целью в парциальных турбинах, в зонах где нет сопел, делают специальные желоба. У турбин, которые имеют ε = 1, потерями на вентиляцию пренебрегают.

Потери на трение и вентиляцию зависят:

от удельного веса среды – чем больше вес, тем больше потери.

от размера диска и высоты лопаток.

от величины окружной скорости u.

Для определения величины этих потерь существует целый ряд эмпирических формул.

Пренебрегая влиянием вихревого потока и полагая, что сила трения пропорциональна

квадрату разности скоростей, можно написать равенство между силой трения на поверхности корпуса и на поверхности диска.

Выделим элементарную кольцевую поверхность радиусом rи ширинойdrи

найдем элементарную силу трения о корпус, равную силе трения о диск.

Полагаем, что трение пропорционально площади трения, плотности и квадрату разности скоростей

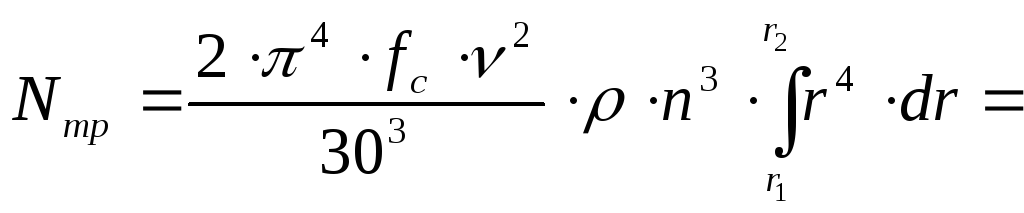

![]() (1)

(1)

где

![]() и

и![]() -

коэффициент трения пара о стенку и диск.

-

коэффициент трения пара о стенку и диск.

Если эти коэффициенты в уравнении (1)

известны, то отношение

![]() - средней окружной скорости вращения

пара к окружной скорости элементарной

кольцевой поверхности диска из уравнения

(1) выразится так

- средней окружной скорости вращения

пара к окружной скорости элементарной

кольцевой поверхности диска из уравнения

(1) выразится так

при

![]() =

=![]() →

ν = 0,5

→

ν = 0,5

Элементарная мощность трения равна произведению силы трения на скорость и на коэффициент 2, учитывающий обе поверхности вращающегося диска.

тогда

заменим

![]() и

и![]()

получим

![]()

![]()

пренебрегая

![]() и заменяяr2черезd2, получим

и заменяяr2черезd2, получим

![]()

Обычно это выражение записывают так

![]() ,

Вт

,

Вт

Эта формула дает только качественную картину. Обычно пользуются полуэмпирическими формулами.

Картина течения жидкости в корпусе при вращении диска несколько сложна, что точной теории не разработано до настоящего времени.

Согласно опытам Шульца – Грунова (Четтинген) мощность трения может быть подсчитана по уравнениям:

![]() приRe< 3·104

приRe< 3·104

![]() при 3·104 <Re<

6·105

при 3·104 <Re<

6·105

![]() приRe> 6·105

приRe> 6·105

Здесь d– диаметр диска;u- окружная скорость;s- зазор между стенкой и диском.

Как видно из уравнения для Nтрсила трения зависит от числа Рейнольдса![]() ,

где μ - динамическая вязкость, коэффициента

трения

,

где μ - динамическая вязкость, коэффициента

трения![]() .

Кроме того на величину мощности трения

оказывает значение величина относительного

зазора.

.

Кроме того на величину мощности трения

оказывает значение величина относительного

зазора.

Б.М.Трояновский в дисковой конструкции ступени рекомендует учитывать потери от трения диска о пар по формуле

![]()

где

![]() ;F1– площадь всех

сопел.

;F1– площадь всех

сопел.

Потери от парциальности М.Е. Дейг и Б.М. Трояновский рекомендуют применять по формуле

где i– количество дуг

подвода пара и![]()

![]()

Для определения мощности, расходуемой на трение и вентиляцию профессор А.В. Щегляев рекомендует пользоваться формулой Стодола:

![]() ,

кВт.

,

кВт.

где

λ = 1,0 для перегретого пара

λ = 1,2 – 1,3 для насыщенного пара

ε - степень парциальности

ek- относительная дуга облакачивания, защищенная кожухом.

u, м/сек - окружная скорость на среднем диаметре.

ρ, кг/м3- плотность пара в камере диска.

l2- длина лопатки в см.

d- диаметр диска в м.

Для определения мощности, расходуемой на трение и вентиляции, может быть использована формула, приводимая Абрамовичем.

![]() ,

л.с.

,

л.с.

где

n- число оборотов, об/м.

D- средний диаметр облакачивания

γ - удельный вес среды

ls- высота рабочих лопаток, в м.

к1 – коэффициент, учитывающий потери на вентиляцию

к2- коэффициент, учитывающий потери на трение.

При определении потерь только на вентиляцию следует к2приравнять к нулю. При определении потерь только на трение следует к1приравнять к нулю.

По опытным данным для облакаченного венца, вращающегося полностью в паровой среде (ε = 0) коэффициент имеет значение:

к1 = 24 для одновенечного колеса

к1= 28 для двухвенечного колеса

к1= 38 для трехвенечного колеса

Если лопатки движутся кромками вперед, то к1следует увеличивать в 1,3 – 1,5 раза, а при прикрытии лопаточного венца кожухом к1может быть снижен на 30%. к2 = 0,6.

Фирма «Дженерал Электрик» предлагает свою формулу расчета:

,

кВт

,

кВт

где:

а1- доля нерабочей дуги колеса, прикрытой паровым щитком.

а2– доля неприкрытой дуги колеса.

n=755 для одновенечных колес.

к = 76·В – 260 (где В – ширина лопатки в см.) - для двухвенечных колес.

Формулы для подсчета потерь на трение и вентиляцию, предлагаемые различными авторами, дают результаты, различающиеся между собой в 5 – 10 раз. Инженер А.Д. Межерицкий экспериментально установил, что эти потери зависят в значительной мере от геометрических параметров решетки профилей и от величины осевого и радиального зазоров между корпусом и лопатками.

На основании своих экспериментов он рекомендует следующую формулу для определения вентиляционных потерь

![]() ,

л.с.

,

л.с.

Здесь

![]() и

и![]() принимаются по графикам в зависимости

от геометрического угла профиля и шагаt.

принимаются по графикам в зависимости

от геометрического угла профиля и шагаt.

Коэффициенты, характеризующие влияние зазоров на вентиляционные потери, берутся из графика.

Если располагаемую мощность ступени выразить как

![]() ,

то коэффициент потерь на трение и

вентиляцию можно найти как

,

то коэффициент потерь на трение и

вентиляцию можно найти как

![]() ,

гдеNт.в.в Вт.

,

гдеNт.в.в Вт.

В тепловых единицах потеря на трение и вентиляцию будет

![]() ,

Дж/кг или

,

Дж/кг или![]()

Мощность, затраченная на трение и вентиляцию, идет на повышение теплосодержания пара в ступени. В is-диаграмме эта потеря откладывается на линии постоянного давления.

В реактивных турбинах потерями на трение и вентиляцию обычно пренебрегают из-за ее малости.