- •6. Течение в рабочих каналах

- •7. Геометрические характеристики решеток профилей

- •8. Потери течения в турбинных решетках (соплах и рабочих каналах)

- •9. Профильные потери.

- •10. Концевые потери или потери от вторичных токов

- •11. Потери в радиальном зазоре

- •12. Выходная потеря

- •13. Выбор коэффициентов φ и ψ

- •14. Изображение процесса расширения пара в ступени турбины в is- координатах.

- •15. Окружной к.П.Д. Осевой турбины

- •16. Окружной к.П.Д. Реактивной ступени

- •17. Внутренне и механические потери в турбине

- •18. Внутренние потери. Потери трения и вентиляции.

- •19. Потери на утечку пара через наружные уплотнения

- •20. Утечки через уплотнения диафрагм

- •21. Утечки через зазоры облопачивания

- •22. Потеря от парциальности впуска. (на выколачивание)

- •23. Потери на лучеиспускание

- •24. Потеря давления при впуске и выпуске пара

- •25. Механические потери в турбине

- •26. Потери от влажности пара

- •27. Общие представления о работе турбин влажным паром

- •28. Влияние влаги на работу турбины

- •29. Влагоудаление в турбинах

- •30. Промежуточный перегрев пара и внешняя сепарация

- •31. Сепарация влаги в проточной части турбины

- •32. Эрозия лопаток

- •33. Металлы турбин атомных электростанций

- •34. Внутренний к.П.Д. Ηoi активной ступени

- •35. Внутренний к.П.Д. Реактивной ступени

- •36. Коэффициенты полезного действия, определяющие эффективность установки

- •37. Показатели экономичности аэс и турбинной установки (по б.М. Трояновскому)

- •38. Расход пара турбиной

- •39. Определение высоты рабочих лопаток

- •40. Профилирование длинных лопаток

- •43. Многоступенчатые турбины

- •44. Использование выходной энергии в многоступенчатых турбинах

- •45. Коэффициент возврата тепла

- •46. Характеристики многоступенчатой турбины (характеристика Парсонса)

- •47. Работа турбины на переменных турбинах

- •47. Степень реакции турбинной ступени при переменном режиме работы

- •48. Изменение расхода пара через ступень при переменном режиме работы

- •49. Коэффициент полезного действия ступени при изменении режима ее работы

- •50. Последние ступени конденсационных турбин при переменных режимах работы

- •51. Распределение давлений и теплоперепадов в ступенях турбины при переменных режимах работы

32. Эрозия лопаток

Основным средством борьбы с эрозийным износом рабочих лопаток турбины является, как указывалось выше, уменьшение влажности пара у0перед ступенью, увеличение осевого зазора δамежду сопловыми и рабочими лолпатками с целью уменьшения ударного воздействия капель влаги, снижение окружной скорости на переферии лопаток; или за счет снижения высоты лолпаток с помощью разделения потоков пара на несколько цилиндров; или за счет снижения числа оборотов турбины. С другой стороны для снижения эрозийного износа необходимо:

1. Применять для лопаток эрозийноустоичивые материалы (для аустенитного класса, нержавеющие стали, титановые сплавы и.т.д.).

2. Устанавливать на входные кромки лопаток накладки из весьма эрозийноустойчивых сплавов, например из стеллита (кобольт 62%, хром 25%, вольфрам 7%).

3. Проводить термическую или электроискровую обрпаботку поверхности лопаток.

4.Применять различные покрытия (никель-борирование, электролитическое хромирование и.т.д.).

Для ориентации при выборе материалов для турбин нужно смотреть «Руководящие технические материалы» РТМ 24.020.15-73, разработанный УКТИ и ХГТЗ.

33. Металлы турбин атомных электростанций

При выборе материалов необходимо учитывать следующие основные особенности работы турбинных установок АЭС:

1. Повышенные требования к надежности.

2. Повышенные требования к сопротивляемости материалов коррозии, щелевой и ударной эрозии.

3. Предотвращения возникновения в одноконтурных установках остаточной гамма – радиации.

1. Щелевой эрозии (размыв поверхности материала детали струей влажного пара, проходящего через щель с большой скоростью) подвергаются цилиндры, обоймы, диафрагмы по плоскостям их размеров

Составление стойкости материалов, рекомендуемых к применению в турбинах АЭС, против щелевой эрозии дается в таблице.

Таблица

|

Группа стойкости |

Балл

|

Эрозийная стойкость по отношению к ст. 12Х18Н10Т |

Материал

|

|

Весьма стойкие |

1 |

1,5 |

Стеллит ВКЗ Титановые сплавы: ВТ5; ТС5 |

|

Стоикие |

2 |

0,75 - 1,5 |

Аустенитные хромоникелевые стали марок: 08Х18Н10Т; 12Х18Н10Т; 12Х18Н10ТЛ; ХН35ВТ; 31Х19Н9МВБТ |

|

3 |

0,25 - 0,75 |

Мартенентостареющая нержавеющая сталь марки ЭП410У-Ш. Хромистые нержавеющие стали: 08Х13; 12Х13; 20Х13; 30Х13; 40Х13; 12Х13Л; 20Х13Л; 15Х11МФ; 15Х12ВНМФ | |

|

Пониженной стоикости |

4 |

0,15 - 0,25 |

Кованные легированные перлитные стали, содержащие 1 – 3% хрома, термически обработанные на КП-50 ÷ КП-75 (по теории прочности: 35Х; 40Х; 30ХМА; 35ХМ; 25Х1МФ; 25Х2М1Ф; 20Х1М1Ф1ТР; 32ХМ1А; 34ХН1МА; 34ХН3МА). |

|

5 |

0,05 – 0,15 |

Кованные и литые перлитные стали, содержащие 1-2% хрома, термически обработанные на КП-25 ÷ КП-50: 15ХМ; 20ХМ; 20ХМЛ; 15Х1МФ и.т.д. и их сварные соединения |

2 Ударной эрозии подвергаются рабочие лопатки, бандажи, демферные связи последних ступеней турбин. Интенсивность эрозийного износа зависит от влажности пара, размера капель и скорости их соударения с поверхностью детали.

Стойкость конструкционных материалов против ударной эрозии.

Таблица

-

Балл статности

НВ более

Материалы

1

400

Твердые сплавы типа стеллит

2

400

Хромистая нержавеющая сталь марок 15Х11МФ, 20Х12ВНМФ в закаленном виде

3

280

Титановый высокопрочный сплав ТС-5

360

Мартенентостареющая нержавеющая сталь марки ЭП41ОУ-Ш

4

240

Титановый сплав ВТ-5

5

320

Хромистые нержавеющие стали, термообработанные на КП 50-70: 15Х11МФ, 20Х12ВНМФ, 20Х13

150

Аустенитная хромоникелевая нержавеющая сталь марки 12Х18Н10Т

Для лопаток большинства ступеней, кроме последних, а также для бандажей и демпферных связей можно применять материалы, имеющие балл стойкости 3-5.

Выходные кромки лопаток последних ступеней даже защищенные наиболее стойкими материалами (балл 1-2), все же подвергают некоторому эрозийному разрушению, особенно в начальный период работы турбины.

3 Остаточная радиация

Возникновение остаточной реакции в турбине и других агрегатах машинного зала в основном является следствием отложения в них продуктов коррозии, содержащих радиактивные изотопы: Cr51,Mn59,Co58,Fe59,Zn65,Co60. Наибольшую биологическую опасность представляют долгоживущие изотопы, в первую очередь Со60и в значительно меньшей степениZn65.

Источником Со60могут являться твердые сплавы на кобольтовой основе. Применение таких сплавов в одноконтурных установках не рекомендуется.

Кроме того, источником кобольта могут являться так же стали, легированные никелем. В сталях, содержащих до 30% никеля государственными стандартами предусмотрено содержание кобальта менее 0,05%. Но для этого при производстве стали необходимо применять чистый никель марок Н-О, Н-1У, Н-1 и т.д.

При использовании никелевых сталей в одноконтурных установках необходимо проведение контроля на содержание кобольта, особенно в томслучае, если коррозионная стойкость этих сталей мала.

В одноконтурных установках применение сплавов, содержащих цинк, должно быть сведено к минимуму.

Качество радиоактивных отложений определяется интенсивностью коррозийного воздействия воды на металл оборудования, входящего в контур.

Как показывает практика, в общей радиоактивности доля отложений материала с поверхностей, расположенных вне активной зоны, составляет около 10%.

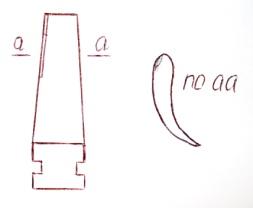

Количество металла, превращающегося в течении 105часов в продукты коррозии в воду, содержащей кислород, показано на рисунке.

а – углеродистые и низколегированные стали (до 5% хрома)

б – хромистые нержавеющие стали (Ст > 11%)

в – нержавеющие аустенитные хромоникелевые стали (Ст > 15%; Ni> 8%)

При расчетах на радиоактивность количество продуктов коррозии, уносимых водой, следует принимать равным 50% от их общего количества.